一种用于装配式集装箱板房的预制混凝土基础的制作方法

本技术涉及建筑工程的领域,尤其是涉及一种用于装配式集装箱板房的预制混凝土基础。

背景技术:

1、装配式集装箱板房是将工厂提前制作的立柱、墙板和楼板等构件运送至现场进行拼接形成的一种建筑。在搭建装配式集装箱板房时,需要在搭建的区域挖出基坑并压实,之后将预制混凝土基础放入基坑内部。然后通过预制混凝土基础与装配式集装箱板房连接,从而降低装配式集装箱板房沉降,或者在地面上滑移的情况出现。

2、目前,相关技术公开一种预制混凝土基础,包括多个放置于基坑内部的底座。底座的顶侧固定安装有支撑柱,支撑柱的顶侧固定安装有安装杆。安装杆用于与装配式集装箱板房的立柱固定连接。根据装配式集装箱板房的立柱的位置,在基坑的内底壁上画出放置区域。然后吊车将底座和支撑柱吊入基坑内部。在吊车将底座和支撑柱吊入基坑内部的过程中,工作人员不断推动底座移动,让底座与放置区域对齐,之后吊车将底座放入放置区域。在每个放置区域均放置底座和支撑柱后,基坑回填,让支撑柱部分从地面露出。然后将立柱与安装杆连接。之后将墙板和楼板等构件与立柱连接形成装配式集装箱板房。

3、吊车缓慢下放底座和支撑柱,施工人员需要反复推动底座移动与放置区域对齐。但是底座和支撑柱的重量大,从而增大施工人员反复推动底座移动的难度。进而增大推动底座移动与放置区域的对齐难度。

技术实现思路

1、为了方便底座与放置区域的对齐,本技术提供一种用于装配式集装箱板房的预制混凝土基础。

2、本技术提供的一种用于装配式集装箱板房的预制混凝土基础,采用如下的技术方案:

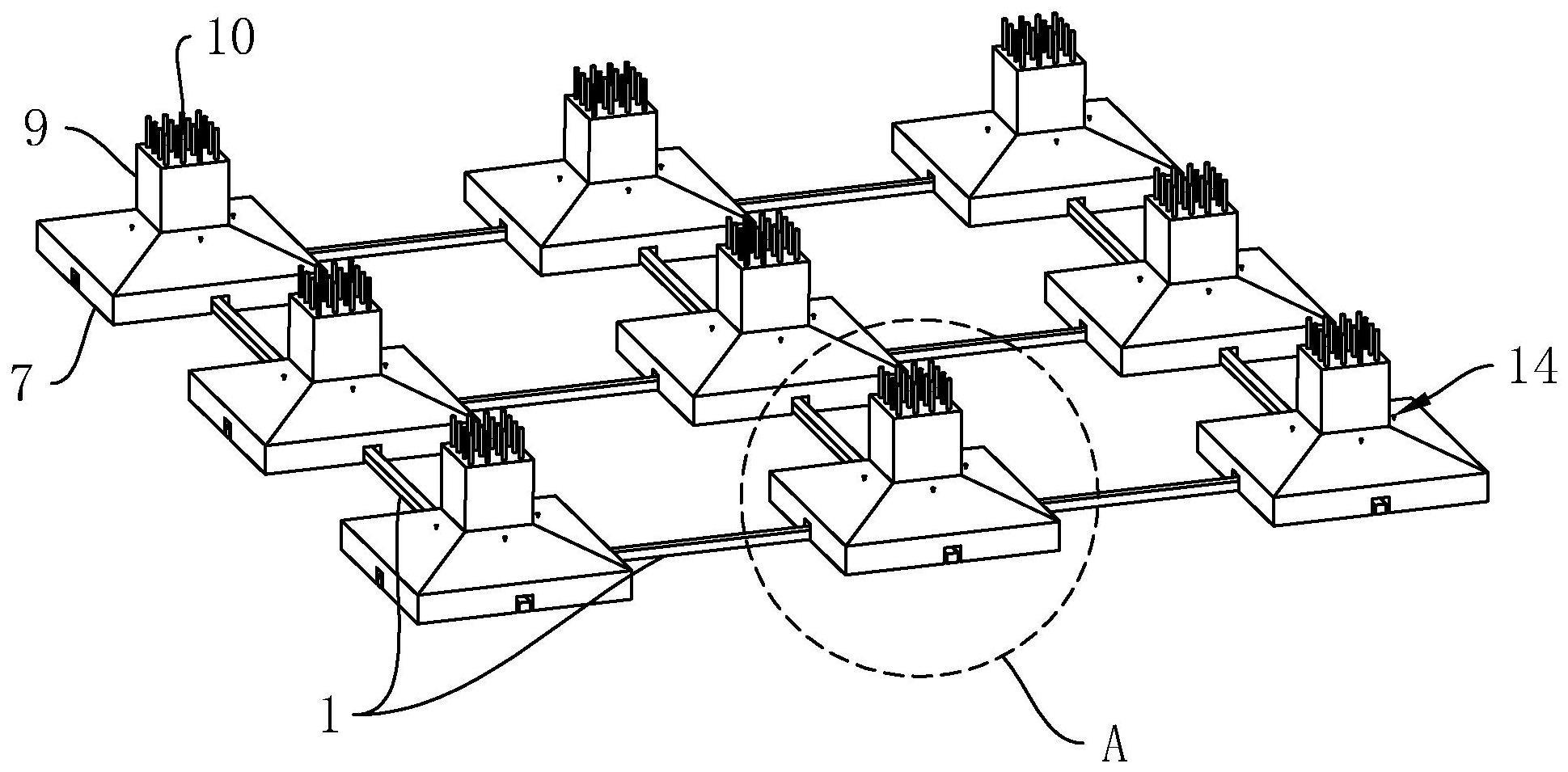

3、一种用于装配式集装箱板房的预制混凝土基础,包括多个横纵交错连接的导向板,两个所述导向板之间的连接处设置有底座,所述底座的底侧开设有两个导向槽,两个所述导向槽互相连通,所述导向槽用于供导向板进入,所述底座的顶侧固定安装有支撑柱,所述支撑柱的顶侧固定安装有安装杆,所述安装杆用于与集装箱板房连接。

4、通过采用上述技术方案,将导向板横纵交错搭接后放置于基坑内部。通过吊车吊起底座和支撑柱,在吊车将底座和支撑柱下放靠近导向板的顶侧时,施工人员推动底座移动,让导向槽与导向板对齐。之后吊车继续下放底座和支撑柱,让导向板进入导向槽内部。在导向板进入导向槽内部后,施工人员松开底座和支撑柱。之后通过导向板与导向槽的内壁卡接,吊车继续下放底座和支撑柱,底座保持与放置区域对齐。在导向板进入导向槽后,施工人员不需要继续推动底座移动,从而方便底座与放置区域的对齐。

5、可选的,两个相互连接的所述导向板之间,其一所述导向板的顶侧开设有第一卡口,另一所述导向板的底侧开设有第二卡口,两个所述导向板之间通过第一卡口和第二卡口相互卡接。

6、通过采用上述技术方案,将每个导向板运送至基坑后,每个导向板之间通过第一卡口和第二卡口相互连接,从而方便每个导向板在基坑内部拼接。

7、可选的,所述第一卡口的两内侧壁均设置有压块,所述第一卡口的两内侧壁均开设有供压块伸缩穿设的伸缩槽,所述压块与伸缩槽的槽底之间固定安装有弹簧,所述压块的顶侧倾斜设置。

8、通过采用上述技术方案,两个导向板的第一卡口和第二卡口对齐后,将具有第二卡口的导向板压入第一卡口内部。具有第二卡口的导向板挤压压块的顶侧,通过压块顶侧的倾斜进行导向,从而使压块进入伸缩槽内部。在具有第二卡口的导向板位于两个压块之间时,压块在弹簧的带动下紧抵导向板,从而有利于提高两个导向板通过第一卡口和第二卡口相互卡接的牢固性。

9、可选的,所述导向槽的两内侧壁之间的距离大于导向板的厚度,所述导向槽的两内侧壁均转动安装有压板,所述底座安装有驱动机构,所述驱动机构用于驱动位于导向槽两内侧壁的压板转动,且位于所述导向槽两内侧壁的压板朝相反方向转动后紧抵导向板。

10、通过采用上述技术方案,导向槽的两内侧壁之间的距离大于导向板的厚度,从而方便导向板进入导向槽内部,降低底座将导向板压入基坑的内底壁的情况出现。在导向板进入导向槽后,驱动机构带动位于同一个导向槽内部的两个压板朝相反方向转动。在压板抵贴于导向板时,通过压板与导向板的反作用力,从而使底座逐渐移动与放置区域对齐。在两个压板均紧抵于导向板后,底座与放置区域对齐。之后吊车继续下放底座和支撑柱,通过两个压板在导向板的两面支撑,从而降低吊车下放底座时晃动的情况出现,进而方便底座与放置区域对齐。

11、可选的,所述导向槽的两个内侧壁均开设有供压板进入的放置槽,所述放置槽内部水平设置有转动杆,所述转动杆的两端转动插接于放置槽的内侧壁,所述转动杆的杆身与压板的一侧固定连接,所述压板远离转动杆的一侧用于抵紧导向板。

12、通过采用上述技术方案,在导向板未进入导向槽内部时,驱动机构带动压板进入放置槽内部,从而降低压板阻碍导向板进入导向槽内部的情况出现。

13、可选的,所述压板远离转动杆的一侧设置有连接杆和压筒,所述连接杆的两端均固定安装有连接块,所述连接块与压板远离转动杆的一侧固定连接,所述压筒套设于连接杆,所述压筒的内直径等于连接杆的直径,所述压筒用于随压板转动后压紧导向板。

14、通过采用上述技术方案,在驱动机构带动压筒紧抵于导向板时,吊车需要继续下放底座和支撑柱。之后压筒会在导向板的一面滚动,从而降低底座下降时带动导向板插入基坑的内底壁的情况出现。

15、可选的,所述压筒的长度小于连接杆的长度。

16、通过采用上述技术方案,从而方便压筒在连接杆上滑移。每个底座有两个导向槽,两个导向槽内部的压板抵贴于导向板时,两个导向槽内部的压板带动底座移动的方向互相垂直。通过压筒在连接杆上滑移,从而降低两个导向槽内部的压板带动底座移动时互相干扰的情况出现。

17、可选的,所述驱动机构包括驱动组件和两个驱动板,一个所述驱动板的一侧与位于导向槽的一个内侧壁的转动杆固定连接,另一个所述驱动板的一侧与位于导向槽的另一个内侧壁的转动杆固定连接,所述驱动板与压板之间的夹角呈钝角,所述驱动板部分伸出放置槽,所述驱动组件用于推动两个驱动板相互远离。

18、通过采用上述技术方案,驱动组件带动两个驱动板相互远离,驱动板带动转动杆转动,转动杆带动压板转动,从而方便驱动压板转动后紧抵于导向板。在导向板未进入导向槽时,驱动板通过重力向下转动,转动杆带动压板进入放置槽内部,从而降低压板阻碍导向板进入导向槽内部的情况出现。

19、可选的,所述驱动组件包括推块和升降杆,所述推块位于两个驱动板之间,所述推块朝向驱动板的两侧均由下至上逐渐远离驱动板呈倾斜设置,所述升降杆竖直设置,所述升降杆的一端转动插接于推块的顶侧,所述底座的顶侧开设有升降孔,所述升降孔与导向槽内部连通,所述升降杆螺纹穿设于升降孔。

20、通过采用上述技术方案,转动升降杆向上移动,推块随升降杆向上移动。推块向上移动时,推块推动两个驱动板相互远离,从而方便驱动压板转动后紧抵于导向板。

21、可选的,所述驱动组件包括第一螺杆、第二螺杆、第一推环、第二推环、第一滑杆和第二滑杆,所述第一螺杆的一端与第二螺杆的一端固定连接,所述第一螺杆远离第二螺杆的一端转动贯穿导向槽的一个内侧壁,所述第二螺杆远离第一螺杆的一端转动插接于导向槽的另一个内侧壁,所述第一推环螺纹套设于第一螺杆,所述第二推环螺纹套设于第二螺杆,所述第一推环与第二推环之间的螺纹方向相反,所述第一滑杆的一端与第一推环的周侧壁固定连接,所述第二滑杆的一端与第二推环的周侧壁固定连接,所述导向槽的内顶壁均开设有滑槽,所述第一滑杆远离第一推环的一端滑移穿设于滑槽,所述第二滑杆远离第二推环的一端滑移穿设于滑槽。

22、通过采用上述技术方案,第一滑杆与滑槽配合限制第一推环转动,第二滑杆与滑槽配合限制第二推环转动。转动第一螺杆,第一螺杆带动第二螺杆转动,从而使第一推环和第二推环朝相反方向移动。第一推环和第二推环朝相反方向移动后,第一推环和第二推环推动两个驱动板相互远离,从而方便驱动压板转动后紧抵于导向板。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.在吊车将底座和支撑柱放入基坑内部时,施工人员推动底座移动,让导向板进入导向槽内部,之后施工人员松开底座,通过导向板与导向槽的内壁互相卡接,从而方便底座与放置区域对齐;

25、2.通过第一卡口和第二卡口配合,从而方便将导向板横纵交错连接;

26、3.驱动机构驱动两个压板紧抵于导向板,通过导向板与压板之间的反作用力带动底座移动,从而方便底座与放置区域对齐。

- 还没有人留言评论。精彩留言会获得点赞!