一种可周转式临时隔离墙及其施工方法与流程

本发明涉及建筑施工,具体涉及一种可周转式临时隔离墙及其施工方法。

背景技术:

1、在市政建设工程中,对于地面交通与地下交通之间狭长的出入匝道施工多为分界分块施工,即采用隔离墙的形式将狭长基坑分隔成多个小基坑施工作业面以进行开挖及后续结构施工。

2、然而,这种分界分块基坑施工方法有许多不足,一方面隔离墙在基坑土体开挖后需要拆除,施工过程较为繁琐,加长了施工周期,且由于横向的隔离墙与纵向的围护墙为刚性连接,拆除时会对围护墙及周边土体造成极大扰动,增大后续结构主体的渗漏风险;另一方面隔离墙的存在会导致地下结构的整体性较差,即隔离墙两侧结构主体的混凝土浇筑时间间隔大,结合面处存在施工缝,不利于围护结构及侧墙防水。

3、因此,如何提供一种可周转式临时隔离墙及其施工方法,是本领域技术人员亟需解决的技术问题。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当视为承认或以任何形式暗示该信息为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明目的在于提供一种可周转式临时隔离墙及其施工方法,通过在狭长基坑的已开挖位置和待开挖位置交界土体之间打入空心钢管,并通过钢管端头固定器固定后形成整体,对土体进行加固,起到临时隔离墙的作用,并在基坑土体开挖过程中逐步拔出空心钢管,在移动框的作用下后移插入,循环周转,解决了现有狭长地下建筑施工中,隔离墙在后期拆除工作繁冗、结构施作整体性较差、渗漏风险较高的问题。而且,该空心钢管、移动框和钢管端头固定器可以回收再利用,能够降低工程成本。

2、为了实现上述目的,本发明的技术方案是:

3、一种可周转式临时隔离墙,设置于狭长基坑的已开挖位置和待开挖位置交界土体之间,包括:

4、滑轨,所述滑轨对称设置于基坑开挖方向围护结构外侧的硬化场地上,所述滑轨包括u型滑槽和锚固钉,所述u型滑槽底部光滑且设置锚固孔,u型滑槽两侧壁密集设置竖向刻槽;所述锚固钉与u型滑槽底部的锚固孔相配合;

5、钢管端头固定器,所述钢管端头固定器包括矩形顶板和固定于矩形顶板两端的翼缘组成的倒u型结构,所述矩形顶板按照一定间距开设一定数量错孔的圆形孔洞;

6、动力系统,所述动力系统设置于矩形顶板两侧的翼缘底部,所述动力系统配套设置滑轮,在动力系统作用下,所述滑轮能够在基坑开挖方向沿着所述滑轨移动;

7、空心钢管,多根所述空心钢管对应穿过所述圆形孔洞,打设固定于钢管端头固定器下方的土体上,形成临时隔离墙。

8、进一步地,所述动力系统包括滑轮固定卡口和驱动器,所述滑轮固定卡口为剪刀结构,其设置于钢管端头固定器翼缘底部,按下所述滑轮固定卡口的按钮,所述滑轮固定卡口内收,并打开驱动器,所述钢管端头固定器在滑轨上自由移动;松开滑轮固定卡口的按钮,所述滑轮固定卡口外弹,顶压固定在所述u型滑槽两侧壁的竖向刻槽上,并关闭驱动器,滑轮锁死,钢管端头固定器停止移动;所述驱动器位于矩形顶板翼缘外侧,通过驱动轴、齿轮以及滑轮轴与滑轮连接,可带动滑轮旋转。

9、进一步地,所述动力系统包括移动框和双向接头,所述移动框配套设置于所述双向接头和滑轨之间,所述移动框内侧由上至下依次设有升降器和驱动电机,所述移动框的顶端设有水平连接件,所述移动框的侧壁设有l型连接器,所述l型连接器的顶端设有竖向连接件;所述双向接头与所述矩形顶板两侧翼缘的底端固定连接,所述双向接头水平向与所述移动框顶部的水平连接件连接,所述双向接头竖向与l型连接器顶端的竖向连接件连接;所述滑轮在非固定状态下,能够由驱动电机正反转带动,沿滑轨水平往复移动,从而带动所述钢管端头固定器沿滑轨水平移动,并在升降器的作用下,带动所述钢管端头固定器上升或下降,从而使得钢管端头固定器能够跨越已经设置好的临时隔离墙。

10、进一步地,所述钢管端头固定器的布设层数根据工程情况确定,整体布设原则为从远离已开挖位置越来越稀疏。

11、进一步地,所述空心钢管上下无盖,壁厚5mm-30mm,其外径与所述钢管端头固定器的矩形顶板上的圆形孔洞相配合。

12、本发明还提供了一种可周转式临时隔离墙施工方法,该施工方法采用前述的可周转式临时隔离墙,所述施工方法包括:

13、步骤s1、勘察测量后,设备进场、场地硬化、长线状基坑开挖面围护结构施工,并利用土体相关参数计算确定基坑临时隔离墙工程参数,分别进行坡体稳定性验算和插入空心钢管后产生的抗滑作用验算;

14、步骤s2、在所述围护结构外侧硬化场地上固定滑轨;

15、步骤s3、在所述滑轨上方布置钢管端头固定器,所述钢管端头固定器的布设层数根据设计确定,其布设原则为从远离已开挖位置越来越稀疏;

16、步骤s4、将多根空心钢管对应穿过所述钢管端头固定器的圆形孔洞,打设固定于钢管端头固定器下方的土体上,形成临时隔离墙;

17、步骤s5、按基坑开挖方向依次卸下每层钢管端头固定器,并拔出配套的空心钢管,拔出后土体由于空心钢管切削作用会松散坍塌,土体挖移,然后将卸下的钢管端头固定器布设在后一层土体待开挖位置,并将拔出的空心钢管插入,逐步推进,卸下一层布设一层,直至完成基坑土体开挖;

18、步骤s6、基坑土体开挖完成后,进行后续地下结构施工,并回收滑轨、钢管端头固定器和空心钢管。

19、本发明还提供了另一种可周转式临时隔离墙施工方法,该施工方法采用前述的可周转式临时隔离墙,所述施工方法包括:

20、步骤一、勘察测量后,设备进场、场地硬化、长线状基坑开挖面围护结构施工,并利用土体相关参数计算确定基坑临时隔离墙工程参数,分别进行坡体稳定性验算和插入空心钢管后产生的抗滑作用验算;并根据工程开挖需要,设置若干个开挖段,

21、步骤二、在所述围护结构外侧硬化场地上固定滑轨;

22、步骤三、在所述滑轨上方布置钢管端头固定器,在所述钢管端头固定器的矩形顶板两侧翼缘下方设置双向接头,在双向接头和滑轨之间固定设置移动框,双向接头水平向与所述移动框顶部的水平连接件连接,所述双向接头竖向与l型连接器顶端的竖向连接件连接;所述钢管端头固定器的布设层数根据设计确定,其布设原则为从远离已开挖位置越来越稀疏;

23、步骤四、将多根空心钢管对应穿过所述钢管端头固定器的圆形孔洞,打设固定于钢管端头固定器下方的土体上,形成临时隔离墙;

24、步骤五、按基坑开挖方向依次分段开挖,当第n+1个开挖段完成后,用移动框连接第一钢管端头固定器,然后拔出其中的空心钢管,解除其与l型连接器顶部的连接,通过升降器升高第一钢管端头固定器的高度,并由驱动电机带动滑轮使得第一钢管端头固定器移至第三钢管端头固定器的位置,并下降到位,此时可以开始进行第n个开挖段的施工,同时连接第三钢管端头固定器与l型连接器,打设下一道临时隔离墙,n为正整数,直至完成基坑土体开挖;

25、步骤六、基坑土体开挖完成后,进行后续地下结构施工,并回收滑轨、钢管端头固定器、移动框、双向接头和空心钢管。

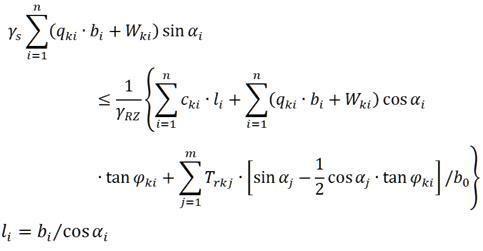

26、进一步地,所述步骤s1和步骤一中,坡体稳定性验算采用瑞典条分法验算最危险滑动面稳定性,插入空心钢管产生的抗滑作用验算公式如下:

27、

28、式中:

29、为作用分项系数,取1.0;n为主动土体分条数; m为滑动体内空心钢管排数;为整体稳定性分项系数,取1.3;为第i条土条滑动面处黏聚力标准值,单位为kpa;为第i条土条滑动面处内摩擦角标准值;为第i条土条地面超载标准值,取20kpa;为第i条土条宽度,单位为m;为第i条土条沿滑弧面的弧长,单位为m;为第i条土条自重标准值,单位为kn/m;为第i条土条滑弧中点的切线和水平线的夹角,单位为°;为第j排钢管滑弧之外极限抗拔承载力标淮值,单位为kn;为第j排空心钢管所在滑弧中点的切线和水平线的夹角,单位为°;为计算宽度,即列间距。

30、进一步地,所述步骤s3和步骤三中,根据整体布设原则,选择下式来确定第个钢管端头固定器的序号来确定它到已开挖位置的距离:

31、

32、其中,为第个钢管端头固定器到已开挖位置的距离,单位为m;为钢管端头固定器的布设层数;为第个钢管端头固定器的序号,取值范围为;为基本距离,表示离已开挖位置最近的第一钢管端头固定器的距离,单位为m;为距离增量系数,表示相邻钢管端头固定器之间距离的变化率;为距离调节指数,表示距离变化的非线性程度,取值范围为当时,距离变化呈线性关系;时,表示距离变化逐渐增大。

33、与现有技术相比,本发明有益的技术效果在于:

34、本发明提供的可周转式临时隔离墙,它通过在狭长基坑的已开挖位置和待开挖位置交界土体之间打入空心钢管,并通过钢管端头固定器固定后形成整体,对土体进行加固,起到临时隔离墙的作用。该临时隔离墙施工周期短,且位置不固定,实用性强。该施工方法,无刚性隔离墙阻隔整体结构,有利于基坑内结构的一体化浇筑施工,增强了结构整体抗渗性能。而且,通过设置钢管端头固定器,不仅方便空心钢管插入,而且可以避免空心钢管打入土体后倾覆倒塌,减少了安全隐患;空心钢管对土体挤压程度低,不会对围护结构产生过大扰动,且空心钢管的管壁对土有切削作用,拔除后土体松散塌落,易于挖移。该空心钢管取材方便,施工过程简单,技术控制要求低。本发明的滑轨、钢管端头固定器以及空心钢管均可回收再利用,降低了施工成本。

- 还没有人留言评论。精彩留言会获得点赞!