双电机套筒螺旋钻孔压灌咬合桩施工工法的制作方法

本发明属于桩基施工,具体涉及双电机套筒螺旋钻孔压灌咬合桩施工工法。

背景技术:

1、近些年来,很多建设工程场地的地下存在着大量块石、卵石、混凝土块、旧桩基础等障碍,基坑支护桩施工非常困难;且通常为强透水层,地下水位较高、水量较大时,尤其是地下水与海水或河水等水源相通时,必须要设置效果较好的止水帷幕,否则基坑难以开挖。

2、现有技术于2017.11.28公开了名称为一种冲孔咬合桩的施工方法(申请公布号:cn107989032a)的发明专利,其包括以下的步骤:a、施工准备;b、咬合桩导墙的施工;c、桩孔的施工;d、护壁泥浆的组分;e、ⅰ序桩孔成型后清孔;f、ⅰ序桩孔浇灌;g、ⅰ序桩的桩身材料;h、ⅱ序桩浇灌。有益效果是:解决了现有技术中在存在着大量石块等地下障碍及地下水量大的地层中开挖基坑的难题,形成完整的止水帷幕,阻止或减少基坑侧壁及基坑底地下水流入基坑,起到了良好的隔水效果。然而,护壁泥浆灌注需要较长时间,成桩精度低。

3、而长螺旋钻孔压灌桩由于具备无需泥浆护壁、无挤土效应、环保效果好、穿透力强、施工效率高等优点,得到越来越多地推广和应用。如何将全套管式长螺旋钻孔桩机对咬合桩进行施工是本领域技术人员需要解决的技术问题。

技术实现思路

1、本发明目的在于解决现有技术中存在的上述技术问题,提供双电机套筒螺旋钻孔压灌咬合桩施工工法,采用全套管长螺旋钻机长螺旋后压灌施工,能够使硬土层以及沙土层更容易穿透,且成桩过程中,不会出现直径缩小、塌孔等问题,成桩质量平稳,提高成桩精度。

2、施工的咬合桩,钻进深度可以达到40m,钻孔直径可以达到1.2m,一定程度上能扩大工程应用范围。

3、钻进达到设计深度后,继续以空转的方式对孔底虚土进行彻底清理,清理完成后才能停止钻进作业,有效防止后续出现管涌、浮笼等问题。

4、为了解决上述技术问题,本发明采用如下技术方案:

5、双电机套筒螺旋钻孔压灌咬合桩施工工法,其特征在于包括如下步骤:

6、步骤一、测量放样:施工前,采用全站仪放出钻孔咬合桩中心轴线,以确定导墙位置。

7、步骤二、导墙施工:测量放出桩位中心轴线,挖设导墙沟槽,导墙基底建于地基上,以保证导墙的稳定性,导墙采用商品砼,人工入模,插入式振动棒振捣,在砼强度达到70%后拆模。

8、步骤三、钻机就位:将桩孔周边地面夯平,移动全套管长螺旋钻机,钻机就位时确保钻头中心及桩位中心在同一铅垂线上,钻机就位后,测量导墙标高。

9、步骤四、安装钢护筒:施工时,采用旋挖方式,利用驱动器安放钢护筒,钢护筒可以分节安放,钢护筒之间通过螺栓连接。

10、步骤五、钻进成孔:

11、(1)对全套管长螺旋钻机进行运转试验,检查其稳定和机况。

12、(2)将全套管长螺旋钻机上的套管压入,压入深度2.5~3m,驱动上动力头和下动力头的电动机,螺旋钻杆和套管先后同步反向钻进地下,然后钻杆从套管内下钻取土,一边取土,一边下压套管。

13、(3)在钻进过程中,控制速度,平稳进尺。

14、(4)钻孔至孔底设计标高后,继续空转清孔30s。

15、步骤六、咬合桩排布设计:采用一个素混凝土桩和一个钢筋混凝土桩间隔布置,先施工素混凝土桩,再施工钢筋混凝土桩。

16、步骤七、素混凝土桩施工:

17、(1)在形成素混凝土桩的孔中泵入混凝土且连续压灌,泵送混凝土与单桩的混凝土量相匹配。

18、(2)泵送混凝土30s且钻杆上的钻头埋入混凝土液面至少1m后,再旋拔螺旋钻杆和套管,旋拔速度根据土层情况确定,且与混凝土泵送量相匹配,保证钻头始终埋在混凝土面以下不小于1m,提升速度1.5~3.0m/min,桩顶标高需比设计桩顶标高高出0.5m,以保证设计桩顶的混凝土质量。

19、(3)混凝土终凝时间不少于60h,素混凝土桩施工完成后,利用全套管长螺旋钻机切割掉素混凝土桩1/4弱直径相交部分的混凝土。

20、步骤八、钢筋混凝土桩施工:

21、(1)钢筋笼制作。

22、(2)在形成钢筋混凝土桩的孔中泵入混凝土且连续压灌,泵送混凝土与单桩的混凝土量相匹配。

23、(3)混凝土压灌结束后,驱动下动力头,将套管旋转式拔出,拔管速度不大于0.5m/min。

24、(4)旋拔出套管后,全套管长螺旋钻机移位,利用吊机及插筋器连续地将钢筋笼插至设计深度。

25、(5)沉放钢筋笼时将钢筋笼笼底锥尖对准钢筋混凝土桩的桩位中心,始终保持垂直地沉入钢筋笼。

26、步骤九、养护形成咬合桩。

27、进一步,导墙施工中,确保导墙轴线误差±10mm,导墙的内墙面垂直度2‰,导墙顶面平整度5mm。

28、进一步,素混凝土桩施工时,发生偏差时,先用钻机油缸纠偏,如达不到要求,向套管内填砂,边填砂边拔套管,直至将套管提升到上一次检查合格的地方,然后调直套管,检查其垂直度合格后重新下压。钢筋混凝土桩施工,发生偏差时,也用钻机油缸纠偏,如达不到要求,向套管内填砼,边填砼边拔套管,直至将套管提升到上一次检查合格的地方,然后调直套管,检查其垂直度合格后重新下压。

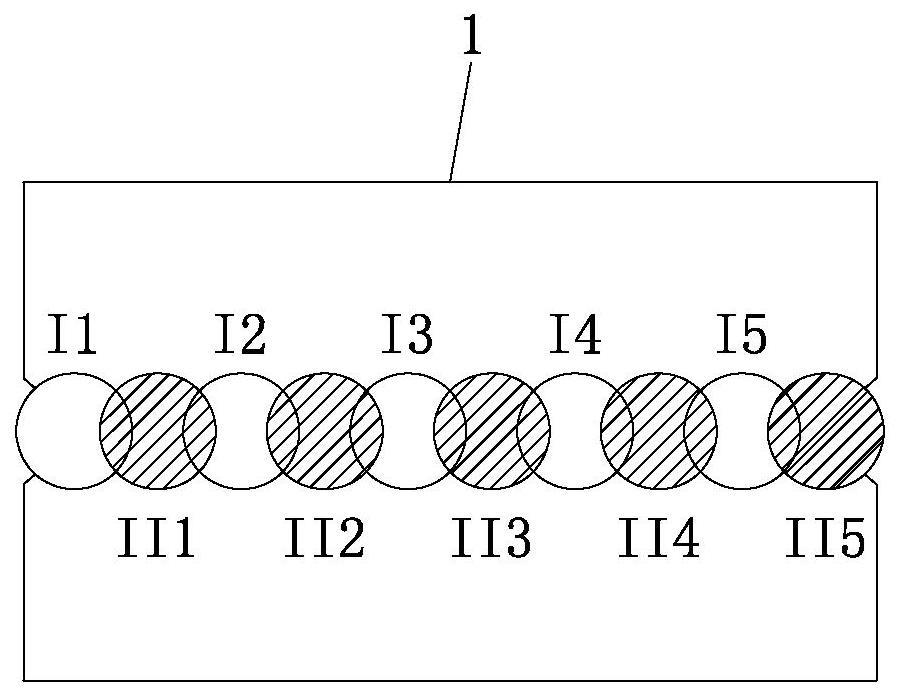

29、进一步,对素混凝土桩和钢筋混凝土桩进行标号,素混凝土桩为i型桩,具体标为:i1、i2、i3、i4、i5,钢筋混凝土桩为ii型桩,具体标为:ii1、ii2、ii3、ii4、ii5,先施工i1、i3、i5、i2、i4,再施工ii1、ii3、ii5、ii2、ii4。

30、进一步,在钢筋笼制作具体为:

31、1)采用砂轮片切割机对主筋进行切割,再对主筋采用钢套筒直螺纹机械连接,对处于钢筋笼底部的主筋末端内弯收口,对处于钢筋笼顶部的主筋顶端外弯扩口。

32、2)在主筋的内侧焊接加强箍筋,从桩定以下400mm处开始设置,间距为2m。

33、3)通过钢筋搭接形成螺旋箍筋,再将螺旋箍筋和主筋焊接固定。

34、4)在主筋上焊接定位筋,再在主筋和定位筋之间焊接定位垫块。

35、进一步,钢筋笼吊放时,在加强箍筋的内侧设置十字撑,同时在钢筋笼上设置至少两个吊点。

36、进一步,在钢筋笼制作完成后,将钢筋笼水平放置,再在钢筋笼的中心位置处水平穿入一根受力钢筋,并在受力钢筋的顶部和主筋之间焊接连接钢筋一,再在受力钢筋的外侧焊接钢板,钢板对受力钢筋和连接钢筋一之间的连接节点进行包裹,同时连接钢筋一和钢板焊接固定,然后在钢筋笼底部处的螺旋箍筋和受力钢筋之间焊接连接钢筋二,插筋器作用在受力钢筋上。

37、进一步,主筋机械连接前,对主筋的端部预先调直,其切口端面与主筋轴线垂直,主筋的端部采用钢筋锯床或切割机切平。

38、进一步,钢筋笼制作完成后,运输到现场,在运输时,运输车厢的长度不得小于钢筋笼的长度,避免运输过程中钢筋笼下滑或变形,同时,钢筋笼的码放高度不得超过2层,且车厢以外高度不得超过钢筋笼的1/3,钢筋笼两侧要使用木方挡块,避免运输时钢筋笼滚动、变形。

39、进一步,导墙拆模后,加设对口撑结构:

40、(1)采用支撑板相互焊接,支撑板的外侧和导墙的内侧相匹配,相邻两块支撑板焊接固定,再在l型钢板处焊接连接杆,形成连接单元,然后在支撑板的上方和下方对称布置连接单元,再将连接杆焊接在支撑板的内侧,然后在上下分布的连接单元的l型钢板之间焊接杆件,形成一个支撑单元。

41、(2)在每个支撑单元的支撑板的顶面焊接螺纹柱,螺纹柱和钢筋混凝土桩的桩位对应,再将两个支撑单元对称摆设,然后在两个支撑单元之间装入调整板,螺纹柱穿过调整板的调整孔,调整孔的长度沿着调整板的长度方向设置,然后在螺纹柱上拧入锁紧螺母,得到对口撑结构。

42、(3)将对口撑结构从上往下放入导墙的槽口中,调整板设置在桩位中心位置处,再将支撑单元沿着调整板的长度方向移动,使得支撑板的外侧贴附在导墙的内侧处,然后拧紧锁紧螺母。

43、本发明由于采用了上述技术方案,具有以下有益效果:

44、1、采用全套管长螺旋钻机长螺旋后压灌施工,能够使硬土层以及沙土层更容易穿透,且成桩过程中,不会出现直径缩小、塌孔等问题,成桩质量平稳,提高成桩精度。

45、2、施工的咬合桩,钻进深度可以达到40m,钻孔直径可以达到1.2m,一定程度上能扩大工程应用范围。

46、3、钻进达到设计深度后,继续以空转的方式对孔底虚土进行彻底清理,清理完成后才能停止钻进作业,有效防止后续出现管涌、浮笼等问题。

47、4、采用一个素混凝土桩和一个钢筋混凝土桩间隔布置,先施工素混凝土桩,再施工钢筋混凝土桩,能减少施工之间的扰动。

- 还没有人留言评论。精彩留言会获得点赞!