一种自适应装配式钢结构基坑支护系统

本发明属于基坑支护,具体涉及一种自适应装配式钢结构基坑支护系统。

背景技术:

1、基坑支护是建筑物、构筑物在施工过程中极其重要的一环;其不仅关系着整个施工的经济效益性,更关系到施工的安全性。基坑支护目前通常包括混凝土支护结构和钢支护结构,其中:传统的混凝土支护结构无法重复利用,不利于减少碳排放,且经济效益差;而传统的钢支护结构,虽可重复利用,但承载潜力弱,无法可靠的应对整个施工过程中基坑周围环境及支护土体性质的变化,这是两者所难以解决的实际问题。此外,无论是何种支护,其显著存在的其他问题在于:其一,基坑周围土体在施工期间因土体蠕变及周围环境变化而引起的结构稳定问题。复杂环境下基坑施工全周期范围内土体蠕变和稳定问题显著,传统基坑支护由于几何尺寸无法灵活变动,难以适应土体应力和变形变化,造成基坑支护的支撑效率低,基坑失稳等问题。其二,传统基坑支护平面内变形稳定性差的问题。传统基坑支撑采用“十字形”纵横杆系交互的四边形支护结构,在土体应力不均匀变化、机械碰撞或地震荷载作用下易出现平面内失稳变形。其三,传统基坑支护结构几何尺寸调整难、周转性差、污染大的问题。传统基坑支护结构采用现浇或一次成形制作的方式,难以根据不同基坑要求调整几何尺寸,造成周转次数低,施工成本高等问题。同时,传统一次性基坑支护结构在基坑施工完成后,拆除后产生大量建筑垃圾,严重污染环境。其四,传统基坑支护结构在施加顶推力过程中噪声大、声污染严重的问题。在城市市内施工时,传统基坑支护结构多采用油压千斤顶,产生了巨大的噪音,造成了严重的声污染。最后,传统基坑支护结构也存在竖向立柱所需长度过长的问题。传统基坑支护结构为了减少成本、增快施工进度,方便施工,往往采用格构柱、工字钢或h型钢等形式的竖向立柱。由于支撑结构较重,尤其当采用多道支撑结构时,竖向立柱承载力往往不足;为了提高竖向立柱的承载力,需要增加竖向立柱的长度,这就势必要增加施工成本,且不利于竖向立柱的施打。显然,上述若干问题,均亟待寻求一种行之有效的解决方式,以确保基坑支护的土体的稳定和安全性,并尽可能减少基坑支护的周转次数和工作噪音,甚至在确保竖向立柱长度的同时确保其承载力,最终得以保证实际施工效果。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种自适应装配式钢结构基坑支护系统,其利于支护结构整体受力,从而能确保基坑土体的整体性、稳定性和作业安全性,并同步具备施工灵活性高、周转成本低和噪音低的优点。

2、为实现上述目的,本发明采用了以下技术方案:

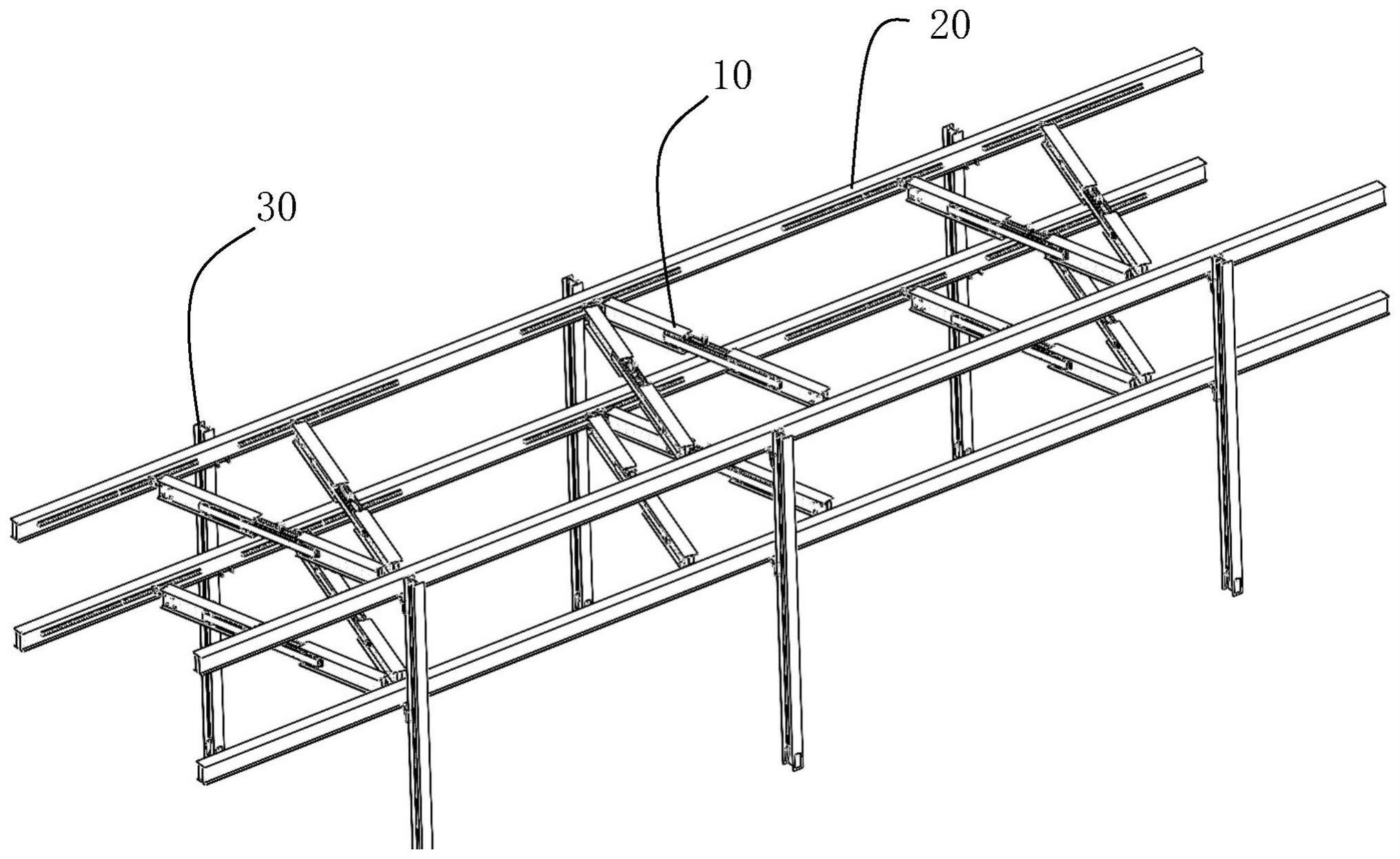

3、一种自适应装配式钢结构基坑支护系统,其特征在于:包括同平面布置的两根横向支撑杆以及配合于两根横向支撑杆内的两根单肢伸缩杆,两根单肢伸缩杆配合形成v型支撑构件;以同平面布置的横向支撑杆及单肢伸缩杆为一层支撑模块,各支撑模块均搭载于相应的竖向立柱上,从而形成立体基坑支护体系,其中:

4、各单肢伸缩杆均包括位于两端的固定段以及位于两组固定段之间的顶推段,而顶推段则包括轴向依序布置的顶推件和补偿件;所述顶推件内置有中间介质并依托半导体制冷片实现中间介质在液态与固态之间的切换;补偿件则依托调节减速齿轮箱的尾部动力端齿轮,从而驱动首部增力端齿轮带动增力齿条产生沿单肢伸缩杆轴向的顶推力补偿动作。

5、优选的,所述竖向立柱上沿长度方向布置竖向槽,从而可供竖向导块产生滑轨导向动作;竖向导块处水平延伸有支撑平台,支撑平台上布置支撑槽;该支撑槽槽长方向平行横向支撑杆长度方向,从而形成可供相应横向支撑杆搭载的搭载端。

6、优选的,所述竖向立柱底端设置合页挡板且该合页挡板铰接式打开后的开口方向指向竖向立柱下方;竖向立柱内沿自身长度方向滑动配合有止转卡扣,所述止转卡扣的外壁处径向向外延伸并向合页挡板的铰接端弯折,从而利用弯折部位的楔形块配合合页挡板处预设的楔形口,进而通过楔形块与楔形口的楔面导向配合,驱使止转卡扣产生上行动作时带动合页挡板打开;止转卡扣的顶部固定拉绳,拉绳向上延伸至竖向立柱顶端的控制端处。

7、优选的,所述拉绳为钢丝绳,控制端包括同轴固定于拉绳顶端的拉紧螺栓,拉紧螺栓穿过竖向立柱顶端处的定位台后与拉紧螺帽间形成丝杆螺母配合,从而通过拉紧螺帽的转动带动拉绳及止转卡扣产生上行动作;竖向立柱处还固定有带有缩颈段的稳拉钢丝,稳拉钢丝一端固定于竖向立柱上,另一端沿竖向立柱长度方向向下延伸并固定在止转卡扣处;拉绳或拉紧螺栓处布置用于监测上行拉力的轴力传感器和用于监测拉紧螺栓相对竖向立柱上行距离的位移传感器。

8、优选的,各单肢伸缩杆的两端均铰接有铰接座,且铰接座的铰接轴线垂直单肢伸缩杆轴线方向和横向支撑杆的长度方向;铰接座与横向支撑杆间形成沿横向支撑杆长度方向的往复运动配合,并可通过锁紧件锁定铰接座相对横向支撑杆的位置,直至两根单肢伸缩杆配合形成v型支撑构件。

9、优选的,所述顶推件包括活塞缸以及通过活塞从而往复运动于活塞缸内的活塞杆,活塞与活塞缸所围合形成可供中间介质存入的空腔,可通过正极和负极变化而实现制热和制冷功能切换的所述半导体制冷片布置于该空腔内,且半导体制冷片的其中一个工作面接触所述中间介质;所述半导体制冷片的用于接触中间介质的工作面处向空腔内延伸有制冷铜片;活塞缸处贯穿设置连通空腔的补水管。

10、优选的,减速齿轮箱的首部增力端齿轮啮合增力齿条,增力齿条贯穿减速齿轮箱的箱体后与顶推件或固定段或横向支撑杆彼此固定;减速齿轮箱的尾部动力端齿轮啮合动力齿条,动力齿条顶端伸出减速齿轮箱的箱体后与直行程动力源的动力端形成独立配合;所述直行程动力源包括固定于箱体外壁处的定位架,动力齿条的顶端沿定位架向外延伸且延伸段形成动力丝杆,定位架上的可供动力丝杆穿行的通行孔处回转配合有螺纹套筒,螺纹套筒与动力丝杆间形成丝杆螺母配合;螺纹套筒顶端同轴套设有存有轴向间距的上调节螺帽和下调节螺帽,各调节螺帽的内圈均呈花键槽状;螺纹套筒外壁同轴凸设有用于与上调节螺帽间形成回转配合的上凸环和与下调节螺帽间形成回转配合的下凸环,且各凸环上均设置单向棘爪,从而依靠单向棘爪与相应调节螺帽处的键槽间形成棘轮棘爪配合结构;此时,上调节螺帽和下调节螺帽的单向止动方向彼此相反;以减速齿轮箱的增力齿条所在端为前端,减速齿轮箱的前端布置有用于监测增力齿条的轴力数值的压力传感器。

11、优选的,所述固定段为h型槽钢且分置于顶推段的两端处,固定段的两侧槽口内均布置导轨及导向块,中间板的两端分别延伸至两组固定段的导轨及导向块上并与该导轨及导向块间形成滑轨导向配合关系;所述中间板为两组且分别配合固定段的两侧槽口处导轨及导向块,顶推段固定于两组中间板之间区域处,且顶推段的两端分别安装于两组固定段的相邻端上。

12、优选的,所述横向支撑杆处布置由固定端向悬臂端宽度逐渐增加的燕尾状的轨条,铰接座处凹设有可卡入该轨条内的燕尾导向槽;轨条上沿横向支撑杆长度方向布置导向齿条,燕尾导向槽处布置卡块,卡块与导向齿条配合构成所述锁紧件;铰接座处还设置有电磁铁,电磁铁与卡块均套设在定向轴上,定向轴的位于电磁铁与卡块之间的一段轴身上套设压簧,从而通过电磁铁的得电后克服压簧弹性力吸附卡块,使得卡块处定位齿脱离所述导向齿条;所述定向轴或卡块与铰接座间形成止转配合。

13、优选的,单套v型支撑构件内的单根单肢伸缩杆上的实际所需顶推件数量n通过以下公式获得:

14、

15、n=[χ]+1

16、其中:

17、χ为理论所需顶推件工作数量;

18、γ为土体主动土压力折减系数;

19、ea为该单套v型支撑构件承担的主动土压力;

20、k1为顶推件内固态中间介质的轴向线刚度;

21、k2为以钢管混凝土替代单肢伸缩杆后,该钢管混凝土的等效轴向线刚度;

22、k3为单根单肢伸缩杆上的两组中间板的共同轴向线刚度;

23、β为锚固区因滑移引起轴力的折减系数;

24、α为单根单肢伸缩杆与垂直横向支撑杆所在平面的夹角;

25、l0为单个顶推件的空腔内液体的轴向长度;

26、n为实际所需顶推件工作数量;

27、[χ]为对x取整函数。

28、本发明的有益效果在于:

29、本发明通过设置单肢伸缩杆,即能实现土体应力和变形的主动控制,提高了基坑土体的稳定和安全性。此外,在施加顶推力的过程中,有别于传统的噪音较大的油缸驱动结构,转而借助中间介质如水结成冰后体积显著膨胀的特性来实现顶推力;相对于传统油压装置,本发明会更安静,无噪音产生,无废气产生。

30、更值得注意的是,考虑到顶推件的制式设计和便捷使用需求,因此往往一组顶推件所能提供的力都是整数倍,如10吨等,而实际进行支护工作时,不可能存在整数倍的所需顶推力;此时,就需要用到补偿件来实现额外力的补偿功能。换言之,本发明将顶推件形成粗调件,以其水结冰功能保证力的大幅度粗略供给;补偿件形成精调件,以实现上述粗调基础上的顶推力的相对连续细微调整,即在线精确调整需求,以确保工作的精确性和稳定性。

31、同时,本发明中的v型支撑构件形成了交错安置,再增加以横向支撑杆形成的平面外约束边界,从而在降低自身的计算长度的同时,形成了几何不变的稳定平面支护体系,大大提高了支护结构的平面稳定和整体性,有利于支护结构整体受力,可防止支护结构因个别杆件受力不均而造成支护结构整体坍塌破坏。同时,该v型支撑构件也实现了支护结构几何尺寸的灵活调整,提高了基坑支护的周转次数,减少了资源浪费,降低了总体施工成本。

32、此外,本发明更是以设置有合页挡板的竖向立柱代替传统意义的格构柱或工字钢,利用合页挡板的可控开合,能显著增加竖向立柱的竖向承载力,从而可以减少竖向立柱的施打深度,有利于基坑支护结构施工。甚至还可利用轴力传感器来感应稳拉钢丝的断开状态,而位移传感器可用于控制合页挡板的开合幅度,两者配合可最大化实现高处对深埋于土下的不可目视的低处的准确操作要求,操作门槛低且灵活度高,成效显著。

- 还没有人留言评论。精彩留言会获得点赞!