一种运营期隧道桩基加托肋板跨结构的地基加固方法与流程

本发明涉及隧道地基加固,尤其涉及一种运营期隧道桩基加托肋板跨结构的地基加固方法。

背景技术:

1、运营期隧道由于使用时间增加、车流量大于设计值和施工缺陷等原因常常出现地基承载力不足、变形超限等病害,现有技术常采用拆换初衬仰拱与用梁替代仰拱的方法维修隧道。拆换仰拱需要大体积开挖路面进行处理,施工工程量大,危险系数高,处治效果一般;用梁替代仰拱则会破坏隧道原有的拱圈结构,拱脚部位易出现下沉,后期运营稳定性无法保证。综上,需提出一套简单有效、安全可靠的成熟技术方案用来解决运营期隧道地基处理的问题。

技术实现思路

1、本发明的目的在于提供一种运营期隧道桩基加托肋板跨结构的地基加固方法,解决现有拆换初衬仰拱与用梁替代仰拱的方法维修隧道,拆换仰拱需要大体积开挖路面进行处理,施工工程量大,危险系数高的技术问题。

2、为了实现上述目的,本发明采用的技术方案如下:

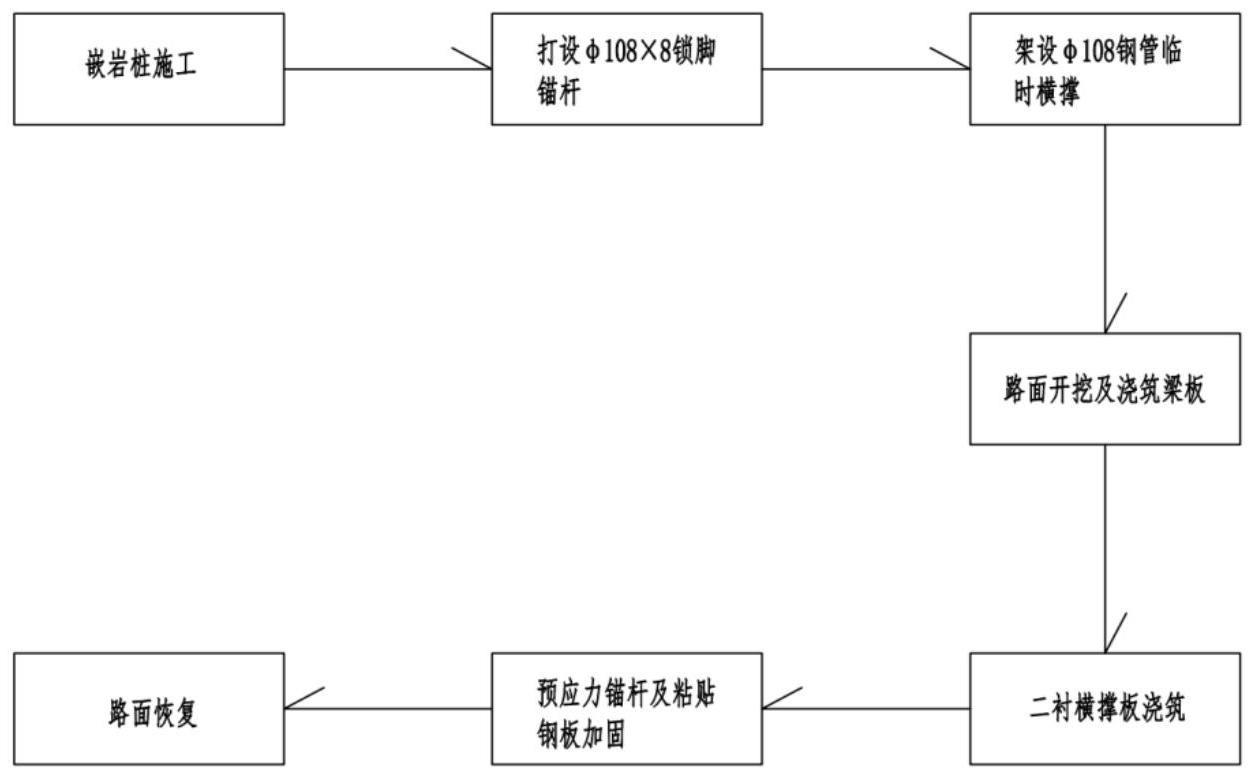

3、一种运营期隧道桩基加托肋板跨结构的地基加固方法,对嵌岩桩施工,打设脚锁锚杆,架设钢管临时横撑,路面开挖及浇筑横梁,二衬横撑板浇筑,预应力锚杆及粘贴钢板加固,路面恢复,完成加固。

4、进一步地,嵌岩桩施工的具体过程为:

5、采用先人工开挖再用冲击钻的方法打孔,由于隧道内净空限制,无法直接使用冲击钻进行钻孔,采用人工开挖出相应的深度之后,孔深加上隧道高度即可满足冲击钻工作所需要的高度,设桩基直径为d,桩基深度为l,桩基数量为n,使桩基满足强度和刚度的要求,将荷载传递到地基,桩基均匀布置,使每个桩受力大致相等,桩基选用钢管桩或钢护筒跟进法进行施工,施工过程中应记录钻进过程,钻孔过程中将钻渣吹出,应对桩的完整性,桩身强度和承载力进行检验。

6、进一步地,打设脚锁锚杆的具体过程为:

7、桩基施工完成后,在拱脚处打入扩大锚杆,支撑拱圈,锚杆设置在托肋之间的空隙,设相邻锚杆之间距离为d1,托肋宽度为s,托肋间隙宽s1,即d1大于托肋宽度s小于s+s1,锚杆斜向下打入,锁脚锚杆打在一般段,避免后续施工的托肋造成影响。

8、进一步地,架设钢管临时横撑的具体过程为:

9、锁脚锚杆施工完成后,在拱腰处设置临时横撑,拱腰处为距地面0.5h~0.8h,临时横撑在纵向每隔0.5-5米设置一道,两端通过垫板或者连接件与拱圈连接,拱腰的钢管横撑,为仰拱与板梁之间的力系转换提供临时支撑,避免开挖仰拱期间的结构失稳风险,临时横撑施工完成后拆除。

10、进一步地,路面开挖及浇筑横梁的具体过程为:

11、所有临时支撑架设完毕后开始路面开挖,将施工段的路面及仰拱拆除,破除仰拱嵌入托肋段以及二衬拱圈拆换均采用跳槽施工,先开挖托肋段,再挖一般段,向下开挖板梁所需的空间,板梁高度h1为0.5-3m,嵌托梁结构分为嵌托肋段和一般段交替设置,嵌托肋段通过嵌入边墙底部实现对隧道二衬的悬挑,设嵌托肋段长度为lt、一般段长为dt,lt可取50-100cm,dt为lt的1-4倍,托肋深度st等于拱脚宽度,托肋为三棱柱,横截面为三角形;

12、垫台在处置段两端,将梁板与正常隧道段连接,梁板浇筑前打验证孔对垫台底部进行验证,确保垫台底部为完整连续的中风化基岩,垫台浇筑前应将岩石附着的土体清除,确保垫台底部支撑在完整中风化基岩上,垫台施工过程中应施工钢筋网,提高整体性;

13、梁板浇筑时,病害段的中央排水沟改造为hdpe排水管,并与两端正常段的中央排水沟连接,绑扎钢筋时预埋hdpe排水管,采用跳槽施工的方法浇筑梁板,平整场地,绑扎钢筋,支模,先浇筑托肋段,再拆模,再浇筑一般段,相邻两段间隔时间不少于7d,跳槽施工将大面积混凝土平面结构划分成若干个区域,避免混凝土施工初期部分激烈温差及干燥作用。

14、进一步地,二衬横撑板浇筑的具体过程为:

15、二衬横撑板起到提供水平反力的作用,对拆除仰拱的补偿,二衬横撑板对拱脚施加水平力将拱脚撑开,使二衬受力体系闭环,二衬横撑板上是路面构造。

16、进一步地,路面恢复的具体过程为:

17、二衬横撑板混凝土达到设计强度后,拆除临时横撑,之后进行路面构造铺设,路面恢复完成后施工完成。

18、进一步地,地基加固施工流程为:

19、步骤1:嵌岩桩施工,采用先人工开挖再用冲击钻的方法打孔,桩基直径d为2m,桩基按两排均匀布置,相邻桩基间隔为15m,采用钢管桩跟进施工,施工过程中应记录钻进过程,钻孔应深入完整基岩以内不小于3m,钻孔过程中应将钻渣吹出,打孔完成后灌注混凝土;

20、步骤2:打设锁脚锚杆,在拱脚处斜向下45°打入直径108mm锁脚锚杆锚杆,支撑拱圈,相邻锚杆之间距离为2m,锁脚锚管末端与型钢围德焊接;

21、步骤3:架设临时横撑,在拱腰处设置临时横撑,提高拱圈的支撑能力,保证人员安全,临时横撑在纵向每隔2米设置一道,两端通过垫板与拱圈连接;

22、步骤4:路面开挖,将施工段的路面及仰拱拆除,破除仰拱嵌入托肋段以及二衬拱圈拆换均采用跳槽施工,先开挖托肋段,再开挖一般段,开挖各段板梁所需的空间,板梁高度为2m,嵌托肋段长度为1m、一般段长2m,托肋段设置注意避开已打入的锁脚锚杆,锁脚锚杆与托肋交错开互不影响;

23、步骤5:检查垫台,打验证孔对垫台底部进行验证,确保垫台底部为完整连续的中风化基岩,垫台浇筑前应将岩石附着的土体清除,确保垫台底部支撑在完整中风化基岩上;

24、步骤6:绑扎钢筋及预埋排水管,绑扎钢筋,垫台处铺设钢筋网,提高整体性,在中间预埋3根hdpe排水管;

25、步骤7:梁板浇筑,采用跳槽施工的方法浇筑梁板,平整场地,支模托肋段,浇筑托肋段梁板,再拆模,浇筑一般段梁板,两段浇筑间隔时间不少于7d,托肋段长1m,一般段长2m;

26、步骤8:二衬横撑板浇筑,梁板混凝土固结完成后,在其上绑扎刚劲、支模、浇筑二衬横撑板;

27、步骤9:预应力锚杆及粘贴钢板加固,安装预应力锚杆及钢板,拆除临时横撑;

28、步骤10:路面恢复,进行路面铺装,铺装完成后施工完毕。

29、交替设置嵌入托肋板形式的板梁设计理念。交替设置托肋段和一般段,锁脚锚杆设置在一般段,使得托肋与锁脚锚杆同时发挥作用互不影响。托肋还能嵌入拱圈中,实现对二次衬砌的悬挑。

30、人工钻孔加冲击钻组合在隧道中打桩基的技术。托肋与锁脚锚管、拱腰横撑组成的支撑体系,有效降低开挖仰拱施工板梁的安全风险。

31、本发明由于采用了上述技术方案,具有以下有益效果:

32、(1)本发明相比于传统的衬砌仰拱拆换,本技术创新性地使用了嵌托肋的结构,更好地修复隧道。嵌托板梁结构通过嵌托肋以及板梁自身的结构刚度将原来有仰拱承担的隧道竖向荷载转移至板梁上。板梁一方面使得与隧道的传力路径完整另一方面降低了施工难度和安全风险。。

33、(2)本技术创新性地在嵌岩桩施工工艺上,先采用人工挖孔引孔,再冲击钻成孔的工艺,能有效克服隧道低净空条件下难以使用冲击钻成孔的困难。

34、(3)相对于传统的衬砌仰拱拆换,本发明通过托肋嵌入、横向支撑、锁脚锚管等措施,有效降低开挖仰拱施工板梁的安全风险。拱脚的锁脚锚管,拱腰的钢管横撑,为仰拱与板梁之间的力系转换提供临时支撑,避免开挖仰拱期间的结构失稳风险。

35、(4)提高了施工期仰拱拆换的安全性,降低了施工难度。本技术创新性地在嵌岩桩施工工艺上,先采用人工挖孔引孔,再冲击钻成孔的工艺,能有效克服隧道低净空条件下难以使用冲击钻成孔的困难。

- 还没有人留言评论。精彩留言会获得点赞!