一种地下连续墙结构及其施工方法与流程

本技术涉及基础工程的,尤其是涉及一种地下连续墙结构及其施工方法。

背景技术:

1、地下连续墙,也称为地下墙,是一种用于基础工程和地下结构工程的支挡结构,它能够承受较大的侧向土压力,并起到挡土墙的作用。基坑开挖时为了降低出现坍塌的可能,通常会在开挖前构筑支挡结构,而地下连续墙就是一种常用的基坑支挡结构。

2、地下连续墙在施工时通常现在地面浇筑出导墙,接着再分段开挖槽段,并分段浇筑形成地下墙。由于地下墙分段浇筑,因此相邻地下墙之间会设置接点结构,用以连接两段地下墙,减少墙体渗水的可能。

3、其中,工字钢接头因其施工工艺简单、速度快等优点被广泛应用;采用工字钢结构时,通常在槽段成槽后将工字钢吊放入槽内,工字钢两两配合,钢筋笼放置在相邻两个工字钢之间。

4、但是,由于工字钢的宽度要比槽段宽度小,混凝土会通过工字钢与槽壁之间的间隙向另一侧进行流动,使得工字钢的背面存在混凝土;一段时间后混凝土会在工字钢的背面漂浮、凝固形成一层膜,当相邻槽段浇筑混凝土时,后浇筑混凝土与工字钢之间的接触面可能粘结不够牢固,从而形成渗水通道,导致地下连续墙的接头出现漏水。

技术实现思路

1、为了降低混凝土向工字钢背向渗透的可能,本技术提供一种地下连续墙结构及其施工方法。

2、第一方面,本技术提供一种地下连续墙结构,采用如下的技术方案:

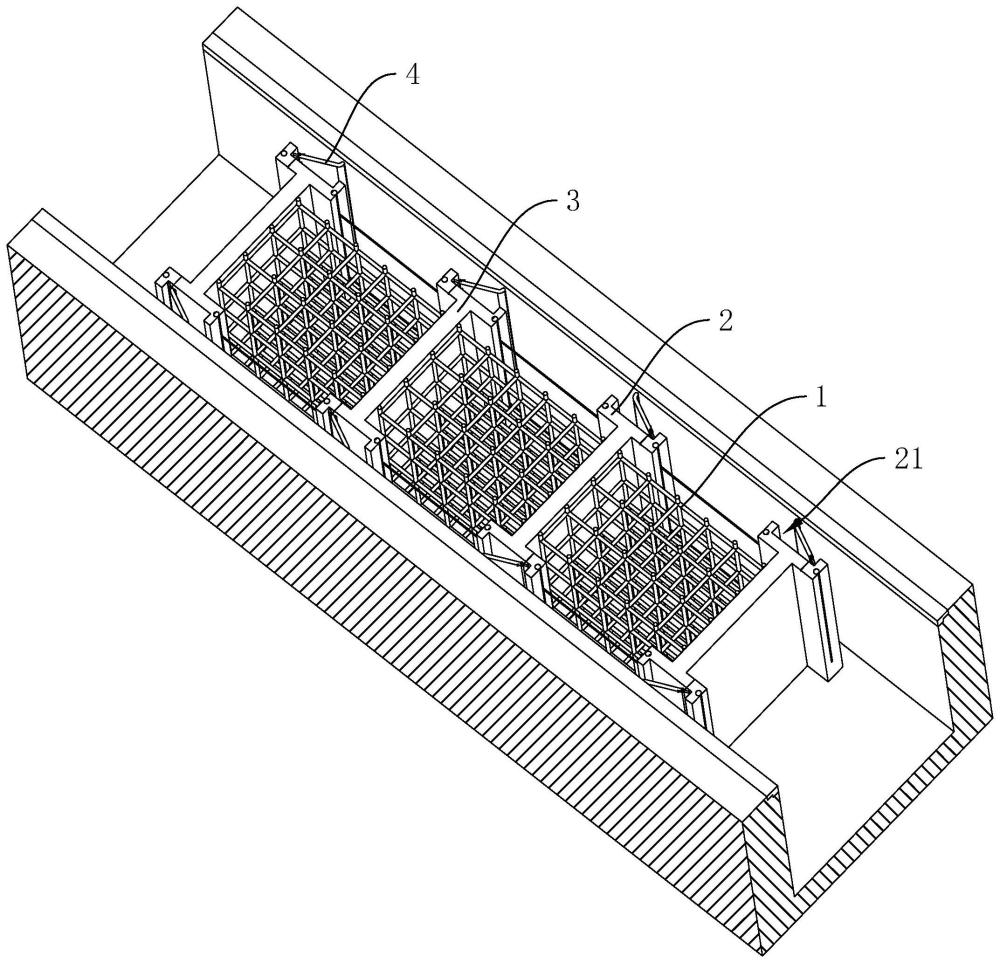

3、一种地下连续墙结构,包括

4、钢筋笼以及接头,所述接头设置在所述钢筋笼相背两侧;

5、所述接头包括第一隔板、第二隔板、封堵板、驱动组件以及密封组件;

6、所述第二隔板抵接所述钢筋笼,所述第二隔板宽度大于所述钢筋笼宽度;

7、所述第一隔板对称设置且分别位于所述第二隔板相背两端,所述第一隔板远离所述第二隔板一侧形成有沿竖直方向延伸的连接腔,所述封堵板铰接于所述第一隔板且位于所述连接腔内;

8、所述驱动组件设置于所述第一隔板,所述驱动组件驱动所述封堵板翻转至抵接槽段的槽壁;

9、所述密封组件设置于所述第一隔板,所述封堵板朝所述连接腔外翻转时,所述密封组件密封所述封堵板与所述连接腔腔壁间隙。

10、通过采用上述技术方案,地下墙施工时,将接头放入槽段内,接着将钢筋笼放置在两个相邻接头之间,然后通过驱动组件驱动封堵板,使得封堵板朝连接腔外翻转,直至抵接板抵接槽段的槽壁。封堵板翻转过程中,密封组件密封封堵板以及连接腔腔壁之间的间隙;之后浇灌混凝土并等待混凝土凝固,即可完成一段地下墙的施工。后续按照相同的操作进行其余地下墙的施工,直至完成地下连续墙的施工即可。整个过程简单,第一隔板与槽段的槽壁之间形成密封结构,接头方便放入槽段的同时降低出现混凝土向接头背面渗漏的可能。

11、可选的,所述驱动组件包括驱动柱、转动轴、驱动带、动力柱、驱动齿轮、传动齿轮、传动柱、驱动齿条以及动力齿轮;

12、所述第一隔板形成有与所述连接腔连通的驱动槽,所述驱动柱滑动于所述驱动槽内;

13、所述转动轴转动连接于所述第一隔板且与所述驱动柱同轴设置,所述驱动柱螺纹连接于所述转动轴,所述驱动齿轮设置于所述转动轴外周侧;

14、所述第一隔板设置有限制块,所述驱动柱外周侧形成有所述限制块沿轴向延伸的限制槽;

15、所述第一隔板形成有位于远离所述封堵板铰接点一侧的动力槽,所述动力柱上下滑动于所述动力槽;

16、所述动力柱转动连接于所述第一隔板且与所述转动轴相平行,所述动力齿轮转动连接于所述第一隔板,所述动力齿轮设置于所述动力柱外周侧且凸入所述动力槽内;

17、所述驱动齿条沿竖直方向设置于所述动力柱外周侧,所述驱动齿条与所述动力齿轮相啮合;

18、所述传动齿轮转动连接于所述第一隔板且设置于所述动力柱外周侧,所述驱动带首尾相连且套设于所述驱动齿轮以及所述传动齿轮外周侧;

19、所述动力柱滑入所述动力槽内时,所述驱动柱凸入所述连接腔内且推动所述封堵板朝所述连接腔外翻转。

20、通过采用上述技术方案,动力柱插入动力槽内,接着通过驱动带传递动力,使得转动轴转动,此时驱动柱滑动凸出驱动槽,推动封堵板朝连接腔外翻转,直至抵接槽段的槽壁,降低混凝土从第一隔板与槽段槽壁之间的间隙进行渗漏的可能。

21、可选的,所述驱动齿轮与所述转动轴转动连接;

22、所述转动轴外周侧沿周向形成有安装槽,所述安装槽内沿周向均匀设置有支撑齿,所述驱动齿轮内周侧壁设置有滑动齿;

23、所述动力柱滑入所述动力槽且所述封堵板朝连接腔外翻转时,所述滑动齿抵接所述支撑齿且带动所述转动轴转动;

24、所述动力柱滑入所述动力槽且所述封堵板停止翻转时,所述滑动齿滑动于支撑齿。

25、通过采用上述技术方案,封堵板抵接槽段槽壁时,动力柱继续滑入动力槽的过程中,此时滑动齿滑动于支撑齿,使得动力柱能够继续滑入动力槽内,有利于封堵板适应隔板与槽段槽壁之间不同大小的间距。

26、可选的,所述第一隔板转动连接有位于所述连接腔内的连接轴,所述封堵板设置于所述连接轴;

27、所述转动轴外周侧套设有扭簧,所述扭簧驱动所述封堵板翻转入所述连接腔内。

28、通过采用上述技术方案,扭簧推动封堵板翻转入连接腔内,降低第一隔板放入槽段过程中与槽段槽壁抵触的可能,方便接头放入槽段内。

29、可选的,所述封堵板远离所述连接轴的一端设置有弧板结构的抵接板,所述抵接板的弧形凹面侧朝向所述连接腔腔口,所述抵接板插入槽段的槽壁内。

30、通过采用上述技术方案,抵接板卡入槽段的槽壁内,提升封堵板与槽段槽壁之间的密封效果。

31、可选的,所述第一隔板形成有与所述动力槽对称设置的固定槽,所述连接腔位于所述动力槽以及所述固定槽之间;

32、所述第一隔板设置有上下滑动于所述固定槽的固定柱,所述固定柱与所述动力柱之间设置有固定绳,所述第一隔板形成有供所述固定绳上下滑动的滑孔。

33、通过采用上述技术方案,相邻接头之间通过固定绳连接,降低混凝土浇灌时接头之间相互远离而影响地下墙质量的可能。

34、可选的,所述密封组件包括密封板、密封块、滑块以及推动弹簧;

35、所述密封板设置于所述封堵板远离所述抵接板一侧;

36、所述滑块滑动于所述连接腔远离腔口侧腔壁,所述密封块设置于所述滑块,所述推动弹簧设置于所述第一隔板,所述推动弹簧朝远离所述封堵板一侧推动所述滑块;

37、所述封堵板朝所述连接腔外翻转时,所述封堵板抵接所述密封块且推动所述滑块挤压所述推动弹簧。

38、通过采用上述技术方案,封堵板翻转过程中,密封板抵接密封块,降低混凝土从封堵板与连接腔腔壁之间进行渗漏的可能。

39、第二方面,本技术提供一种地下连续墙结构的施工方法,采用如下的技术方案:

40、一种地下连续墙结构的施工方法,包括以下步骤:

41、s1:导墙浇筑;

42、s2:槽段开挖;

43、s3:将两个接头放入槽段两端,两个接头对称设置,接着将钢筋笼放置在两个接头之间,驱动封堵板外翻抵接槽段以及密封组件实现密封,并灌注混凝土;

44、s4:上一地下墙凝固成型后,继续后续各段地下墙的施工,下一相邻段地下墙的接头与上一相邻段地下墙的接头成阵列设置。

45、通过采用上述技术方案,地下墙施工时通过封堵板降低混凝土渗漏的可能,同时通过对接头放置方式的调整,降低混凝体浇灌过程中相邻接头相互远离的可能。

46、综上所述,本技术包括以下至少一种有益效果:

47、1.将接头以及钢筋笼放入槽段内,接着通过驱动组件驱动封堵板翻转至抵接槽段的槽壁上,并通过密封组件密封封堵板与连接腔腔部之间的间隙,降低混凝土浇灌过程中向接头背面渗漏的可能;

48、2.相邻接头之间通过固定绳进行连接,降低混凝土浇灌过程中接头相互远离的可能。

- 还没有人留言评论。精彩留言会获得点赞!