基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法及其系统与流程

本发明涉及海工管桩腐蚀评价领域,尤其涉及基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法及其系统。

背景技术:

1、服役于海洋环境下的海工管桩,常因海洋环境中的氯离子入侵至管桩内部钢筋处导致钢筋腐蚀,腐蚀产物产生膨胀应力造成钢筋保护层开裂,进而导致氯离子入侵腐蚀钢筋速率加快,最终海工结构整体失效。一般情况下氯离子入侵至管桩钢筋处的时间在海工管桩腐蚀失效寿命中持续时间最长,一旦氯离子入侵至钢筋处且积累至钢筋起蚀所需氯离子浓度(氯离子浓度阈值),海工管桩腐蚀破坏速率将会极速增大。因此,对于在役海工管桩的腐蚀劣化程度的评价,需要重点关注氯离子浓度的影响。

2、目前,对于在役海工管桩的腐蚀劣化程度的评价,主要采用无损检测技术,如超声波检测、电磁波检测等。但是,这些技术存在一定的局限性,例如检测结果受操作者技术水平、检测仪器精度等因素的影响,且无法直接反映氯离子浓度对管桩腐蚀劣化的影响。

技术实现思路

1、本发明的目的在于提供基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法及其系统,解决现有在役海工管桩使用超声波检测和电磁波检测无法直接反映氯离子浓度对管桩腐蚀劣化的影响的技术问题。

2、该方法通过采集管桩表面氯离子浓度的数据,结合管桩的结构参数和扩散模型,对管桩钢筋处腐蚀劣化程度进行评价。

3、该方法通过采集管桩表面氯离子浓度的数据,结合管桩的结构参数和扩散模型,对管桩钢筋处腐蚀劣化程度进行评价。该系统包括管桩表面氯离子浓度模块、管桩结构参数模块、扩散模型模块、评价模块组成,能够实现对管桩的实时监测和评价。

4、为了实现上述目的,本发明采用的技术方案如下:

5、基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法,所述方法包括如下步骤:

6、步骤1:采集管桩表面氯离子浓度数据;

7、步骤2:获取管桩结构参数;

8、步骤3:设计扩散模型,扩散模型适用于具有空腔结构的圆柱型管桩;

9、步骤4:对在役海工管桩腐蚀劣化等级评价,并人工介入。

10、进一步地,所述步骤1的具体过程为:

11、定期采集管桩表面氯离子浓度数据,记录采集时间与对应的管桩表面氯离子浓度数据,所得数据结合管桩的结构参数和扩散模型,对管桩钢筋处腐蚀劣化程度进行评价。

12、进一步地,所述步骤2的具体过程为:

13、管桩结构参数包括管桩的内外半径、扩散系数,所得参数结合采集的管桩表面氯离子浓度数据和扩散模型,对管桩钢筋处腐蚀劣化程度进行评价。

14、4.根据权利要求1所述的基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法,其特征在于:所述步骤3的具体过程为:

15、扩散模型涵盖管桩外径re,内径r0,管桩扩散系数d,海水氯离子浓度cs,与时间相关的函数f(t),氯离子入侵时间t和管桩任意径向距离r,及t时刻r处的氯离子浓度c(t,r)共同构成,其中0≤r0≤r≤re,d、cs、f(t)、t均为非负数;

16、对于任意氯离子入侵时间t和任意管桩径向距离r,c(t,r)服从以下控制方程:

17、

18、其中,为偏导数符号;

19、对于入侵初始时刻,即t=0时刻,c(t,r)服从以下初始条件:

20、c(0,r)=0 (20)

21、对于管桩内半径处,即r=r0,c(t,r)服从以下内边界条件:

22、

23、式(3)的含义是管桩的内边界为自由流出边界,更加符合现实情况,

24、对于管桩外半径处,即r=re,c(t,r)服从以下外边界条件:

25、c(t,re)=csf(t) (22)

26、式(4)为管桩外边界处的氯离子浓度是一个随时间变化的浓度;

27、上式(1)~(4)共同构成考虑管桩内壁自由流动的氯离子入侵沿海管桩扩散模型的数学模型,通过求解上式(1)~(4)即可获得考虑管桩内壁自由流动的氯离子入侵沿海管桩扩散模型;

28、构造一个新的函数,如下所示

29、c(t,r)=c*(t,r)+csf(t) (23)

30、将式(5)带入考虑管桩内壁自由流动的氯离子入侵沿海管桩扩散模型的数学模型,即式(1)~(4),可得到如下4个方程式:

31、

32、c*(0,r)=-csf(t) (25)

33、

34、c*(t,re)=0 (27)

35、上式(6)~(9)对应的一组特征值系统如下所示:

36、

37、

38、ψm(βm,re)=0 (30)

39、上式(10)~(12)中,ψm(βm,r)为与管桩任意径向距离r、特征值βm和特征值序列数m相关的函数;

40、上式(10)是贝塞尔方程,根据式(11)~(12)两个条件即可确定ψm(βm,r)如下:

41、

42、式(13)中j0、y0分别为第一类和第二类0阶贝塞尔函数;

43、构造一组变换对,如下式:

44、

45、

46、上式(14)~(15)中

47、将式(6)左右同时乘以后带入式(15),整理后得到:

48、

49、上式(16)中

50、

51、g(t)=[g1(t) g2(t) … gl(t)]t;

52、

53、

54、l求和项数,为正整数;

55、上式(16)为矩阵形式的一阶变系数方程,解答如下:

56、

57、上式(17)中

58、

59、将式(17)回代入式(15)后再次回带入式(5),可以得到考虑管桩内壁自由流动的扩散模型的解析解如下式:

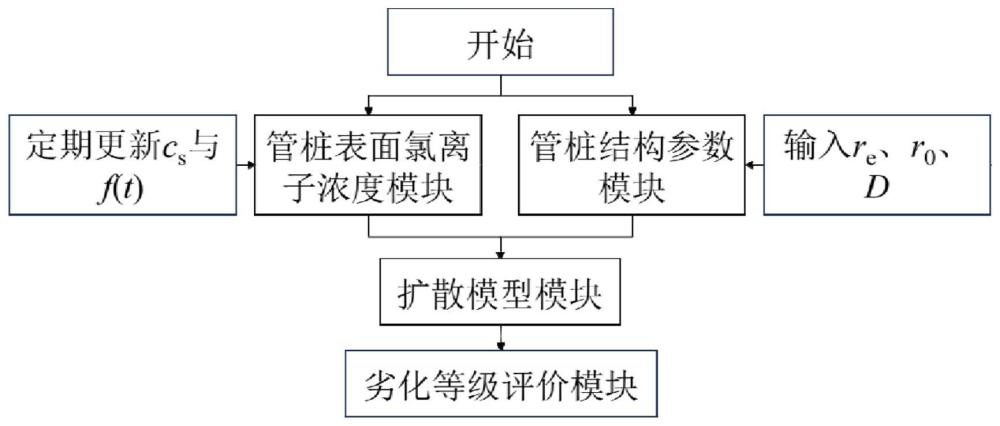

60、

61、其中

62、进一步地,所述步骤4的具体过程为:

63、采集得到的管桩表面氯离子浓度数据、管桩结构参数和扩散模型,以钢筋处氯离子浓度为评价指标评价在役海工管桩腐蚀劣化等级,设定在役海工管桩腐蚀劣化等级为:海工管桩服役时间指标为0-25%钢筋起蚀时间时,劣化等级为微度劣化,人工介入情况为仅采集管桩表面氯离子浓度数据,海工管桩服役时间指标为25%-50%钢筋起蚀时间时,劣化等级为轻度劣化,人工介入情况为采集管桩表面氯离子浓度数据的同时关注管桩结构健康情况,海工管桩服役时间指标为50%-75%钢筋起蚀时间时,劣化等级为中度劣化,人工介入情况为增加管桩健康情况监测频率,降低管桩表面氯离子浓度采集频率,海工管桩服役时间指标为75%-100%钢筋起蚀时间时,劣化等级为重度劣化,人工介入情况为增加管桩防腐措施,如涂抹防腐材料,增加钢筋保护层厚度。

64、进一步地,氯离子浓度阈值为氯离子起蚀钢筋的最小氯离子浓度值,采集固定时间管桩表面氯离子浓度后,可获得管桩表面氯离子浓度规律性发展曲线,曲线为指数型增长形式,也就是说f(t)是随时间指数型增长函数,将采集到的管桩表面氯离子浓度数据不断导入在役海工管桩腐蚀劣化等级评价过程中,实现动态调整在役海工管桩腐蚀劣化等级,在获得管桩表面氯离子浓度规律性发展曲线后,降低管桩表面氯离子浓度数据采集频率。

65、基于钢筋处氯离子浓度的在役海工管桩腐蚀劣化等级评价方法的系统,包括管桩表面氯离子浓度模块、管桩结构参数模块、扩散模型模块和劣化等级评价模块,管桩表面氯离子浓度模块和管桩结构参数模块均与扩散模型模块连接,扩散模型模块与劣化等级评价模块连接,定期将采集的管桩表面氯离子浓度实时更新至管桩表面氯离子浓度模块,管桩表面氯离子浓度模块输入的数据为海水氯离子浓度cs,与时间相关的函数f(t),管桩结构参数模块根据具体海工管桩设置后若无变化可无需更改,管桩结构参数模块输入的数据为管桩外径re,内径r0,管桩扩散系数d,扩散模型模块为劣化等级评价系统核心模块,根据管桩表面氯离子浓度模块、管桩结构参数模块、扩散模型模块中的数据自动分析数据,扩散模型模块内置程序为扩散模型解析解。

66、进一步地,劣化等级评价系统运行过程为:点击开始,进入管桩表面氯离子浓度模块和管桩结构参数模块,将c(t,re)=0.55%更新入管桩表面氯离子浓度模块,将管桩的外半径re=250mm,内半径re=150mm,扩散系数为d=10-12m2/s更新入管桩结构参数模块,点击下一步进入扩散模型模块,扩散模型模块根据导入的管桩表面氯离子浓度数据和管桩结构参数自动计算输出管桩钢筋处氯离子浓度时变曲线,点击下一步进入劣化等级评价模块,劣化等级评价模块根据在役海工管桩腐蚀劣化等级定义,将在役海工管桩分为4个劣化阶段,每一个劣化阶段均对应一段时间区间,在时间区间内评价海工管桩处于何种劣化阶段。

67、本发明由于采用了上述技术方案,具有以下有益效果:

68、本发明通过采集管桩表面氯离子浓度的数据,结合管桩的结构参数和扩散模型,对管桩钢筋处腐蚀劣化程度进行评价,通过定期采集的管桩表面氯离子浓度动态更新管桩钢筋起蚀时间,从而达到动态评价管桩腐蚀劣化程度,该系统可以实时监测钢筋的起蚀时间,并通过数据处理和分析,快速评价管桩的腐蚀劣化程度。

- 还没有人留言评论。精彩留言会获得点赞!