管桩内腔注浆提高单桩水平承载性能的施工系统及方法与流程

本发明涉及土木工程施工方法,具体涉及一种管桩内腔注浆提高单桩水平承载性能的施工方法,属于地基处理方法的。

背景技术:

1、在高速公路软基处理工程中,预应力管桩一般应用于桥头路段、拼宽路段及软土深度较大的一般路段等,处治效果总体良好。但在无硬壳层且含水率较大的软基段管桩施工易偏斜,施工工艺及施工控制要求高。涵洞开挖及桥头填方路段,由于开挖卸荷或堆载引起的偏载效应和施工扰动效应,经常引起已施工的工程桩的偏位、断桩、倾覆现象。管桩的偏位、断桩、倾覆不仅会弱化管桩的水平承载性能,更将对其竖向承载性能产生较大影响,从而降低软基处理质量,甚至为路基填筑后埋下工程隐患。

2、为了控制软土地基中管桩的水平位移,可通过对桩周土体进行加固,提高桩侧土体的水平抗力,从而提升管桩的抗水平变形能力。现有的管桩桩周土加固方法主要有两种:一种是先在管桩施工场地形成一个直径略大于管桩的水泥搅拌桩,再插入管桩,形成劲性复合桩。工程实践表明,管桩外侧的水泥土可大幅度降低管桩桩头位移和桩身最大弯值,显著提高水泥土复合桩的水平承载力。然而劲性复合桩施工工序较为复杂,且可能造成水泥浆液浪费现象。另一种方法为后注浆工艺,现有的后注浆工艺可在管桩施工完成后通过预置在桩体内的注浆管对桩底土体进行加固,产生“扩底”效应,使端承力提高;或对桩侧薄层土体进行加固,产生“扩径”效应,提高桩侧摩阻力。

3、然而,由于注浆范围有限,桩侧后注浆工艺需在桩身不同截面处设置较多注浆孔,这将导致桩体刚度和强度的衰减,影响管桩的使用性能。

技术实现思路

1、

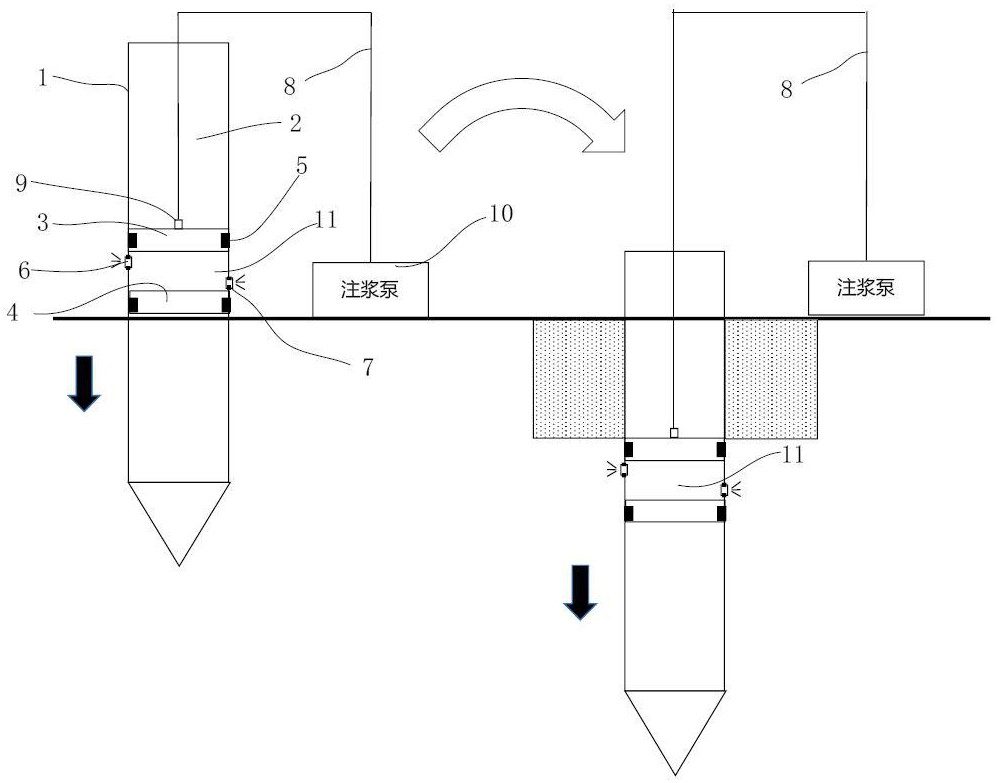

2、鉴于上述问题,本发明所要解决的技术问题是提供一种提高管桩水平承载性能的施工方法。该方法通过在管桩上开孔,并加设注浆管,连接地面注浆设备,利用管桩在静压成桩过程中穿越不同地层截面特点,一边静压沉桩,一边劈裂注浆,在管桩施工的同时实现对桩周土的注浆加固,从而提高管桩的水平承载和抗倾斜性能。

3、本发明还提供了一套考虑注浆管截面积、长度、土层渗透系数的注浆参数设计方法,克服了现有管桩桩周土加固方法施工工序繁琐、注浆孔设置过多造成管桩刚度损失的缺点;精准的注浆设计方法能减少浆液浪费,降低施工成本,具有广阔的工程应用和推广价值。

4、本发明采用如下技术方案:

5、本发明的一种管桩内腔注浆提高单桩水平承载性能的施工系统,包括:

6、注浆泵;

7、具有至少一个开孔段(也称开孔截面)的管桩;同一开孔段错列布置四个注浆孔;

8、在所述管桩内腔内部设有上、下封闭板;所述上、下封闭板之间构成内腔注浆室,所述注浆孔分布在内腔注浆室的侧壁,与内腔注浆室相通;所述上、下封闭板固定连接,并且边缘和所述管桩内壁设有膨胀密封圈;所述注浆长孔通过所述上封闭板连通所述内腔注浆室。

9、本发明的一种管桩内腔注浆提高单桩水平承载性能的施工方法,包括以下步骤:

10、s1、确定注浆在水平方向的注浆范围x及在竖直方向的注浆深度h,计算达到上述注浆范围x和注浆深度h所需的注浆压力p与注浆量q;

11、s2、对管桩进行开孔,开孔段位置根据注浆深度确定,同一开孔段四个方向错列布置四个注浆孔;在开孔后的各孔内分别插入空心钢管,空心钢管与孔壁之间的空隙利用膨胀水泥土填充,形成规则的圆形注浆孔;

12、s3、将内腔注浆室与注浆长管固定连接,将内腔注浆室通过管桩内腔下放至注浆孔截面所在深度,内腔注浆室边缘设有膨胀密封圈;下放后对内腔注浆室浇水,密封圈遇水膨胀后与管桩内腔压密固定,在管桩内腔形成一个封闭的内腔注浆室;将所述注浆长管与地表注浆设备进行连接;

13、s4、将管桩按静压法沉桩,当管桩侧壁的注浆孔即将入土时,设定注浆压力,打开注浆泵,使得水泥浆液沿注浆长管流入内腔封闭的内腔注浆室;通过管桩侧壁的空心钢管注入桩周土,继续沉桩,实现在管桩静压施工时同步对桩周土进行劈裂注浆;

14、s5、沉桩完成侯在管桩周围形成水泥浆增强体,拆除注浆长管。在管桩之上焊接管桩重复步骤s2~步骤s4继续施工,或者,重复步骤s1~步骤s4进行下一点位的管桩施工。

15、本发明的一种管桩内腔注浆提高单桩水平承载性能的施工方法包括以下步骤:

16、s1、查明施工场地地质、地层情况,根据工程需要确定注浆在水平方向的注浆范围x及在竖直方向的注浆深度h,计算达到上述工艺所需的注浆压力p与注浆量q。

17、s2、使用电钻对管桩进行开孔,开孔段位置根据注浆深度确定,同一开孔段四个方向错列布置四个注浆孔,同一管桩上也可设置多个开孔段,实现重复注浆。开孔后,在各孔侧壁分别插入一小截空心钢管,空心钢管与孔壁之间的空隙利用膨胀水泥土填充,形成规则的圆形注浆孔。

18、s3、将特制的内腔注浆室与注浆长管通过螺纹进行连接,将内腔注浆室通过管桩内腔下放至注浆孔截面所在深度,内腔注浆室边缘设有膨胀密封圈,下放后对内腔注浆室浇水,密封圈遇水膨胀后与管桩内腔注浆压密固定,在管桩内腔形成一个封闭的内腔注浆室。最后将注浆长管与地表注浆设备进行连接。

19、s4、管桩按静压法沉桩,当管桩侧壁的注浆孔即将入土时,设定注浆压力,打开注浆泵,使得水泥浆液沿注浆长管流入内腔封闭的内腔注浆室通过管桩侧壁的空心钢管注入桩周土,继续沉桩,实现在管桩静压施工时同步对桩周土进行劈裂注浆。

20、s5、沉桩完成后,拆除注浆长管,重复步骤二~步骤四可焊接管桩继续施工或进行下一点位的管桩施工。

21、注浆范围x与注浆深度h与管桩桩径d与桩长l相关,参考值可取:x=0.5d~4d,h=0.25l~1l。

22、优选地,所述的注浆量v可根据下式进行计算:

23、<mstyle displaystyle="true" mathcolor="#000000"><mi>v</mi><mi>=</mi><mi>α</mi><mi>[</mi><mi>π</mi><mi>×</mi><mi>(</mi><mfrac><mi>x</mi><mn>2</mn></mfrac><msup><mi>)</mi><mn>2</mn></msup><mi>×</mi><mi>h</mi><mi>−</mi><mi>π</mi><mi>×</mi><mi>(</mi><mfrac><mi>d</mi><mn>2</mn></mfrac><msup><mi>)</mi><mn>2</mn></msup><mi>×</mi><mi>h</mi><mi>]</mi></mstyle>

24、式中,x为加固范围,h为加固深度,d为管桩桩径,α为调整系数,可取1.2~1.5。

25、优选地,所述注浆压力p,可根据下式进行计算:

26、

27、

28、

29、式中,ρg为浆液密度,l为注浆管的长度,g为重力加速度,q为注浆液的流量,a为注浆管的截面积,v是浆液的流速,k为地层渗透系数。

30、该注浆压力p的计算公式分为三部分,第一部分表示由注浆液流量引起的压力,而第二部分表示由注浆管自身的重力引起的压力,第三部分表示由工程设计的的注浆范围x所需要的注浆压力。该计算公式考虑了注浆管截面积、注浆管的长度和所需的注浆范围及土层渗透性对压力的影响。

31、对于软土地基,参考注浆压力为1mpa~12mpa。

32、优选地,所述管桩开孔,其采用错列开孔。在内腔注浆室范围内,前后左右各开一孔,前后孔与左右孔在深度方向错开排列(如前孔开在内腔注浆室上端,后孔开在内腔注浆室下端),此设计能有效保证管桩同一截面上不应开孔造成刚度损失而破坏。

33、优选地,所述内腔注浆室为钢制材料,由上封闭板和下封闭板组成,上封闭板设有螺纹开口,用于连接注浆长管,上下封闭板可通过钢筋进行焊接,上下封闭板板侧边缘还设有圆形凹槽,凹槽内嵌有膨胀密封圈,膨胀密封圈遇水后膨胀,起到固定内腔注浆室的作用。

34、优选地,所述静压沉桩,为了保证注浆效果,应放慢压桩速度,压桩速度控制在0.5m/min以下。

35、有益效果:

36、采用上述方案后,本发明一种管桩内腔注浆提高单桩水平承载性能的施工方法具有以下有益效果:

37、1、本发明将静压沉桩与劈裂注浆有机结合,即通过管桩形成了复合地基竖向增强体,又通过劈裂注浆对桩周土进行了有效加固,对软土地基的竖向承载和水平承载性能都有较大提升。

38、2、本发明施工工序简单方便,沉桩、注浆一次插入完成,可节约施工成本,劈裂注浆形成的水泥土包裹在管桩周围,能有效提高管桩的抗倾斜性能,防止工后的管桩倾斜和偏位。

39、3、本发明提供了一套考虑注浆管截面积、长度、土层渗透系数的注浆参数设计方法。精准的注浆设计方法避免了水泥浆液不必要的浪费,具有一定的经济环保价值。

40、参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。

41、针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

42、应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

- 还没有人留言评论。精彩留言会获得点赞!