吊装缓冲装置的制作方法

本发明涉及打桩作业防护装置的领域,尤其是涉及吊装缓冲装置。

背景技术:

1、打桩机是一种用于钻孔、打桩、沉桩的机械设备。它通常由桩锤与桩架两部分组成,桩锤是用来打击桩体的部件,而桩架则用于支撑和稳定桩体。根据打桩机桩锤运动的动力源不同,打桩机可分为落锤、汽锤、柴油锤、液压锤等几种。

2、在打桩作业过程中,通过起重机吊钩连接桩锤,并且收卷与吊钩相连的钢丝绳,进而带动吊钩和桩锤提升至一定高度,将需要打桩的桩体放置在桩锤正下方,为保护桩体,通常还会在桩体上方放置桩帽,桩锤与桩帽之间具有一定的距离,此时桩锤、桩帽和桩体均位于同一竖线内,对钢丝绳进行放卷,使得钢丝绳松弛,使得桩锤在重力的作用下自由下落而击打桩帽,进而完成对桩体的锤击。

3、针对上述中的相关技术,当打桩机在野外环境中作业,例如海洋钻井平台上使用时,容易受到外界因素影响,例如大风、震动、海浪等等导致桩锤与桩帽之间产生偏斜,使得桩锤意外滑落,此时吹落的桩锤则会对起重机产生强烈的冲击,导致起重机构件损坏,影响起重机寿命,发生安全事故。

技术实现思路

1、为了降低桩锤在意外脱落时对起重机造成损伤的概率,本技术提供吊装缓冲装置。

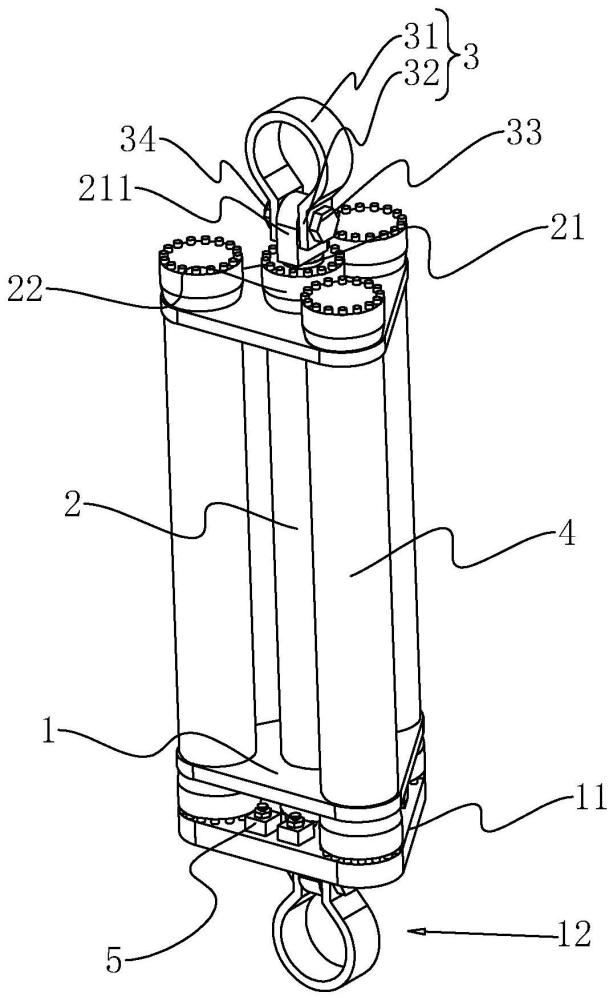

2、本技术提供吊装缓冲装置,采用如下的技术方案:

3、吊装缓冲装置,包括两个连接板,两个连接板之间连接有液压缸体,液压缸体内填充有液压油,并且液压缸体设有用于驱动液压油流动的拉杆,拉杆穿设连接板并且固定有卸扣一,液压缸体远离卸扣一的一端固定有定位板,定位板背离液压缸体的一端设有与卸扣一对应的卸扣二,两个连接板之间还设有若干蓄能器,所有蓄能器均与液压缸体连通,拉杆拉长时,带动液压缸体内的液压油进入蓄能器,蓄能器内填充有缓冲气体,液压油进入蓄能器后,带动缓冲气体压缩,液压缸与蓄能器之间还设有用于调节液压油流量的调节阀。

4、通过采用上述技术方案,两个连接板配合对液压缸体和所有蓄能器进行支撑和固定,将卸扣一与起重机吊钩连接,将卸扣二与桩锤连接,在卸扣一与管沟的配合作用下,通过起重机带动卸扣一上移,此时拉杆受到稳定的拉力,拉杆在拉力的作用下沿液压缸体轴线方向移动,此时液压油通过调节阀进入蓄能器内,使得蓄能器内的压缩气体压缩。拉杆移动时带动液压缸体和定位板移动,进而通过定位板和卸扣二带动桩锤移动。当起重机钢丝绳放卷,使得桩锤在重力的作用下下落时,蓄能器内压缩气体的能量释放,进而推动液压油从蓄能器内经过调节阀流回至液压缸体内,此时拉杆回收,便于下一次提拉桩锤。当桩锤脱落时,拉杆受到猛烈冲击,进而使得液压油快速向蓄能器流动,并且通过蓄能器内的缓冲气体对液压油进行缓冲,进而降低和消除冲击力,对桩锤下落的趋势进行缓冲,有利于降低桩锤在意外脱落时对起重机造成损伤的概率。

5、可选的,所述液压缸体的两端分别穿过两个连接板,并且液压缸体与连接板固定连接,液压缸体的两端均固定连接有固定部,固定部直径大于液压缸体直径。

6、通过采用上述技术方案,固定部有利于提升连接板与液压缸体之间的连接强度,降低连接板与液压缸体之间脱落的概率,同时固定部有利于增大液压缸体与定位板之间的接触面积,进而提升液压缸体与定位板的连接稳定性。

7、可选的,所述卸扣一包括弧形板和两个直板,两个直板分别固定连接于弧形板的两端,拉杆固定连接有连接块,两个直板分别位于连接块的两侧,两个直板之间设有固定螺栓,固定螺栓依次穿过两个直板和连接块,并且固定螺栓螺纹连接有螺母。

8、通过采用上述技术方案,螺母对固定螺栓进行限位,通过固定螺栓与连接块配合对两个直板进行限位,使得两个直板配合对弧形板进行固定,弧形板与吊钩连接,进而通过吊钩对拉杆进行提拉。需要更换卸扣一时,通过拆卸固定螺栓解除对直板的限位,更换或拆卸卸扣一时较为便捷。

9、可选的,所述连接块的两侧均固定有连接钩,两个连接钩均开设有连接孔,两个连接钩之间设有同一安全绳,安全绳依次穿过两个连接钩的连接孔,并且安全绳的两端均固定连接有凸块,凸块直径大于连接孔直径。

10、通过采用上述技术方案,凸块不易通过连接孔,进而与连接块配合对安全绳进行定位。对卸扣一进行起吊时,将安全绳绕设吊钩,此时安全绳处于松弛状态,当卸扣一损坏时,通过安全绳将拉杆与挂钩连接在一起,进而降低拉杆与挂钩脱离的概率。

11、可选的,所述卸扣一还包括定位件,定位件位于弧形板内,并且定位件靠近连接块的一端开设有限位槽,连接块位于限位槽内并且与定位件贴合,定位件远离连接块的一端设有夹紧块,夹紧块靠近定位件的一侧固定连接有两个插杆,插杆插设于定位件内并且与定位件滑动连接,夹紧块还设有螺纹管,螺纹管位于两个插杆之间,定位件开设有与螺纹管适配的移动孔螺纹管位于移动孔内,定位件转动连接有螺纹杆,螺纹杆与螺纹管螺纹连接,螺纹杆远离夹紧块的一端同轴固定有蜗轮,定位块转动连接有与蜗轮啮合的蜗杆。

12、通过采用上述技术方案,将定位件穿过弧形板与直板之间的空隙,并且向连接块移动定位件,使得移动块插设于限位槽内,将挂钩穿过弧形板,使得挂钩位于定位件与弧形板之间,转动蜗杆,使得蜗杆通过蜗轮带动螺纹杆转动。在两个插杆的配合作用下,螺纹杆转动时推动螺纹管沿移动孔轴向移动,进而推动夹紧块向挂钩移动,当夹紧块与挂钩抵触后与弧形板配合对挂钩进行限位,有利于降低挂钩与缓冲装置之间产生晃动的概率。

13、可选的,两个所述连接板中,靠近卸扣一的连接板设为安装板,安装板铰接有若干拉动件,拉动件包括铰接板、弹性件和固定板,安装板与铰接板铰接,弹性件位于铰接板背离安装板的一侧,固定板位于弹性件远离铰接板的一端,当弹性件处于拉伸状态时,具有带动固定板向铰接板靠近的趋势,若干拉动件之间设有同一用于连接钢丝绳的固定件,所有固定板均与固定件铰接。

14、通过采用上述技术方案,固定件与起吊机钢丝绳连接,当吊钩带动拉杆移动时,固定件带动所有固定板向远离安装板的方向移动,在铰接板的连接作用下,此时弹性件逐渐拉伸。当桩锤下落时,弹性件带动固定板向安装板靠近,进而驱动拉杆复位,有利于提高拉杆的复位效率。

15、可选的,所述固定件包括若干弧形块,弧形块与固定板一一对应,固定板均与相应弧形块铰接,弧形块的一端固定连接有梯形块,另一端开设有与梯形块适配的梯形槽,所有弧形块沿周向均匀设置,相邻两个弧形块之间,任意弧形块的梯形块插设于另一弧形块的梯形槽内,相邻弧形块之间设有限位板,限位板的两端均设有定位螺栓,定位螺栓穿过限位板与弧形块螺纹连接。

16、通过采用上述技术方案,多个相邻的弧形块在梯形块与梯形槽的配合作用下构成环形,此时起重机钢丝绳位于多个弧形块之间,限位板通过定位螺栓对相邻的两个弧形块进行固定,使得所有弧形块相互连接,钢丝绳移动时带动吊钩上端部与弧形块下端部抵触,使得吊钩移动时带动固定件移动,并且固定件与钢丝绳可拆卸设置,便于调节固定件的安装位置。

17、可选的,所述铰接板远离安装板的一端固定有连接管,固定板固定有与连接管适配的圆杆,圆杆插设于连接管内,并且与连接管内壁滑动连接,弹性件为弹簧,弹簧的一端与连接管固定连接,另一端与圆杆固定连接。

18、通过采用上述技术方案,固定板移动时,带动圆杆沿连接管轴线方向移动,此时弹簧处于拉伸状态,连接管与圆杆配合对弹性件进行防护,有利于降低弹性件在拉伸或者回复过程中受到外界物体影响导致卡死的概率。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.两个连接板配合对液压缸体和所有蓄能器进行支撑和固定,将卸扣一与起重机吊钩连接,将卸扣二与桩锤连接,在卸扣一与管沟的配合作用下,通过起重机带动卸扣一上移,此时拉杆受到稳定的拉力,拉杆在拉力的作用下沿液压缸体轴线方向移动,此时液压油通过调节阀进入蓄能器内,使得蓄能器内的压缩气体压缩。拉杆移动时带动液压缸体和定位板移动,进而通过定位板和卸扣二带动桩锤移动。当起重机钢丝绳放卷,使得桩锤在重力的作用下下落时,蓄能器内压缩气体的能量释放,进而推动液压油从蓄能器内经过调节阀流回至液压缸体内,此时拉杆回收,便于下一次提拉桩锤。当桩锤脱落时,拉杆受到猛烈冲击,进而使得液压油快速向蓄能器流动,并且通过蓄能器内的缓冲气体对液压油进行缓冲,进而降低和消除冲击力,对桩锤下落的趋势进行缓冲,有利于降低桩锤在意外脱落时对起重机造成损伤的概率;

21、2.固定部有利于提升连接板与液压缸体之间的连接强度,降低连接板与液压缸体之间脱落的概率,同时固定部有利于增大液压缸体与定位板之间的接触面积,进而提升液压缸体与定位板的连接稳定性;

22、3.将定位件穿过弧形板与连接板之间的空隙,并且向连接块移动定位件,使得移动块插设于限位槽内,将挂钩穿过弧形板,使得挂钩位于定位件与弧形板之间,转动蜗杆,使得蜗杆通过蜗轮带动螺纹杆转动。在两个插杆的配合作用下,螺纹杆转动时推动螺纹管沿移动孔轴向移动,进而推动夹紧块向挂钩移动,当夹紧块与挂钩抵触后与弧形板配合对挂钩进行限位,有利于降低挂钩与缓冲装置之间产生晃动的概率。

- 还没有人留言评论。精彩留言会获得点赞!