用于对桩孔护筒进行升降的驱动结构的制作方法

本技术涉及一种升降驱动结构,具体涉及一种用于对桩孔护筒进行升降的驱动结构。

背景技术:

1、随着基础建设脚步的不断加快,输电线路建设由于施工环境复杂,塔基分散,交通不便等诸多原因,机械化施工受到较大局限。而且施工点往往分布在山坡、沟地等处,现有的旋挖工程机械设备体积大,重量大,部件多,尤其是在丘陵山地施工,交通不便,施工设备需要人扛马驮,因此现有的旋挖工程机械很难胜任。

2、目前市面上有一种桩孔施工装置,包括桩孔铣挖装置和桩孔护筒升降装置,桩孔铣挖装置是在桩孔护筒的内部且靠近底部的位置安装有回转平台,回转平台能够相对桩孔护筒进行旋转,回转平台的底面安装有铣挖装置;桩孔护筒升降装置包括上下相对且同中心线设置的上层框架和下层框架,上层框架背对下层框架的一侧设置有沿上层框架中心线方向相对的支撑框架,上层框架与下层框架之间绕其中心线方向均匀间隔设置有多根升降螺杆,升降螺杆的中心线平行于下层框架的中心线,升降螺杆的下端转动连接在下层框架上,升降螺杆的上端穿过于上层框架且转动连接在支撑框架上,升降螺杆与上层框架螺纹配合,下层框架上固定连接有升降支架,升降支架上固定连接有升降驱动装置,升降驱动装置通过升降传动装置能够分别驱动各升降螺杆进行转动,上层框架和下层框架的内侧为待施工桩孔护筒的安装位,上层框架上安装有能够对待施工桩孔护筒进行夹持的升降护筒夹持装置。在工作的时候,回转平台进行旋转,铣挖装置能够在回转平台旋转的同时完成绕桩孔护筒中心线方向一周的铣挖作业,然后再相应对桩孔护筒进行沉降重复继续铣挖作业,直至指定深度,这种一体化的设备降低了设备体积,也方便运输。由于回转平台安装在桩孔护筒上,桩孔护筒的中心线方向也就是铣挖装置的铣挖前进方向,如果桩孔护筒在沉降过程中出现偏移,那么整个桩孔就会出现偏移,也就会产生废桩,严重影响施工进度。对此,如何控制升降螺杆同时转动,避免桩孔护筒出现偏移,就需要进一步进行考虑。

技术实现思路

1、针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够同步驱动各升降螺杆转动的用于对桩孔护筒进行升降的驱动结构。

2、为了解决上述技术问题,本实用新型采用了的技术方案:

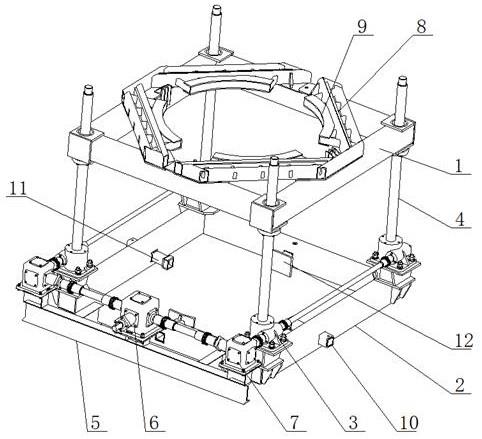

3、一种用于对桩孔护筒进行升降的驱动结构,包括上下相对且同中心线设置的上层框架和下层框架,上层框架和下层框架均为正方形形状,下层框架的顶面且位于下层框架的四个边角的位置分别固定连接有蜗轮蜗杆座,蜗轮蜗杆座与上层框架之间设置有沿上下方向延伸的升降螺杆,升降螺杆的下端与蜗轮蜗杆座上的蜗轮输出端传动连接,蜗轮蜗杆座能够带动升降螺杆进行转动,升降螺杆的上端穿过于上层框架且与上层框架螺纹配合,下层框架的一侧侧边的外侧面上固定连接有升降支架,升降支架上安装有升降驱动装置和两个分别位于升降驱动装置两侧的动力转向座,两个动力转向座位于升降驱动装置沿升降驱动装置对应的下层框架上侧边延伸方向的两侧,两个动力转向座分别与其所在侧的两个蜗轮蜗杆座相对应,升降驱动装置的输出端为双头输出且分别通过输出传动轴ⅰ与两个动力转向座的输入端传动连接,动力转向座的输出端与其所在侧相邻的蜗轮蜗杆座上的蜗杆的一端通过输出传动轴ⅱ传动连接,位于动力转向座同侧的两个蜗轮蜗杆座上的蜗杆之间通过输出传动轴ⅲ传动连接,上层框架上安装有能够对桩孔护筒进行夹持的升降护筒夹持装置。

4、在本实用新型中,只采用了一个升降驱动装置,避免了多个升降驱动装置启动不同步情况的发生,由于其安装位置的关系,通过设置动力转向座,对传导力的方向进行改变,并通过蜗轮蜗杆的配合实现对升降螺杆的驱动,这样当升降驱动装置运行时,就能够同时驱动各升降螺杆进行旋转,也就能够避免桩孔护筒的偏移。

5、作为优化,所述升降护筒夹持装置包括两个位于所述上层框架中心线两侧的v形卡夹,两个v形卡夹的内侧相对设置,v形卡夹包括两根夹臂,两根夹臂的一端固定连接,夹臂的内侧分别设置有圆弧形夹持条,圆弧形夹持条的外侧面与其对应的夹臂固定连接,v形卡夹的端部沿垂直于v形卡夹所在平面方向穿设有安装孔,所述上层框架的其中一组对边上分别穿设有沿平行于所述上层框架中心线方向延伸的定位孔,定位孔的直径与安装孔的直径一致,两个定位孔以所述上层框架中心线为对称轴对称设置,v形卡夹的两个端部分别置于在两个定位孔所在的所述上层框架的两条侧边上,v形卡夹的底部置于在所述上层框架的另一组对边中的其中一条侧边上,位于定位孔所在侧的两个安装孔分别与定位孔同中心线设置,定位孔处设置有定位插销,定位插销的一端依次穿过于两个安装孔且插入于定位孔内,定位插销能够沿定位孔中心线方向与其滑动配合,定位插销位于安装孔外的一端凸起形成有限位凸块,当两个v形卡夹限位固定在所述上层框架上时,四条圆弧形夹持条位于同一圆周上且与所述上层框架同中心线,并且四条圆弧形夹持条的内侧形成有用于使桩孔护筒穿过的护筒夹持空间,当桩孔护筒穿设在护筒夹持空间内时,圆弧形夹持条能够伸入于桩孔护筒外壁上的圆弧形夹持槽内以使桩孔护筒与所述上层框架连接在一起。

6、将两个v形卡夹分别置于在桩孔护筒的两侧,然后将圆弧形夹持条对应伸入桩孔护筒的圆弧形夹持槽内,这样v形卡夹就能够对桩孔护筒进行约束,v形卡夹置于在上层框架上,通过定位插销插入安装孔和定位孔,就能够对v形卡夹进行限位固定,这样也就完成了上层框架对桩孔护筒的夹持支撑。

7、作为优化,所述下层框架的其中一组对边上分别穿设有限位滑孔,限位滑孔的中心线平行于所述下层框架所在平面,限位滑孔的中心线延长线与所述下层框架的中心线相交,所述下层框架位于限位滑孔所在侧边的外侧面上固定连接有与限位滑孔同中心线设置的限位导管,限位滑孔的横截面形状与限位导管内孔的横截面形状一致且为矩形形状,限位滑孔中设置有限位滑柱,限位滑柱的内侧端伸入于所述下层框架的内侧,外侧端伸入于限位导管内,限位滑柱能够沿限位滑孔中心线方向分别与限位滑孔和限位导管滑动配合,限位导管上穿设有能够穿过于限位滑柱且用于将限位滑柱限位固定在限位导管上的限位插销,当限位插销对限位滑柱进行限位锁定时,限位滑柱的内侧端能够伸入于桩孔护筒外壁上的限位滑槽内以能够对桩孔护筒转动进行限制。限位滑柱伸入于桩孔护筒外壁上的限位滑槽内,限位滑槽在桩孔护筒外壁上沿平行于桩孔护筒中心线方向延伸,这样桩孔护筒在升降的时候,限位滑柱能够进行限位导向,避免因桩孔护筒因自身原因发生转动,避免铣挖方向出现偏差。

8、作为优化,所述下层框架的其中一组对边上分别穿设有支护滑孔,支护滑孔的中心线平行于所述下层框架所在平面,支护滑孔的中心线延长线与所述下层框架的中心线相交,支护滑孔中沿支护滑孔中心线方向滑动配合有支护滑柱,支护滑柱的内侧端伸入于所述下层框架的内侧,支护滑柱的内侧端设置有弧形板,支护滑柱的内侧端与弧形板的外弧面固定连接,弧形板的内弧面为能够与桩孔护筒外周面相贴合的支护面,支护滑柱所在的所述下层框架的侧边上穿设有一根能够穿过于支护滑柱且用于将支护滑柱锁定在所述下层框架的侧边上的定位插销,当定位插销对支护滑柱进行限位锁定时,弧形板的支护面贴合在桩孔护筒的外周面上。能够对桩孔护筒进行支护,避免其产生晃动影响铣挖质量。

9、相比现有技术,本实用新型仅通过一个升降驱动装置,通过改变传导力的方向,依次与各升降螺杆进行同步驱动,避免了出现桩孔偏移情况的发生。

- 还没有人留言评论。精彩留言会获得点赞!