倒挂井的制作方法

本技术涉及给排水管道改扩建施工,尤其是涉及一种顶管施工用的倒挂井。

背景技术:

1、随着城镇化的快速发展,城市的规模迅速扩大,城镇居民人口的急剧增多,城镇既有给排水管道的规模无法满足现状使用的要求。同时,随着气候的异常变化和极端天气的增加,导致城市在丰水期出现内涝。近些年来,政府相关部门针对上述问题开始大规模的对城市给给排水管道进行改扩建,其主要手段是修建顶管工作井,利用顶管进行改扩建。而顶管工作井主要有沉井、支护开挖和倒挂井等形式,其中沉井施工对周边环境扰动大,而支护开挖则需要建造临时内支撑及支护体系,工序多造价高。所以倒挂井由于工艺简单,场地要求低,对周边影响小等优点,获得了更多的推广和应用。

2、现有技术的倒挂井的施工过程如下:

3、先沿井轮廓打一圈连续的旋喷桩并间隔插入纵向型钢,以构成井外壁;

4、在井外壁上端施工横截面为l形的压顶圈梁,即绑扎该圈梁的钢筋笼,搭设侧模板,并浇注该圈梁混凝土;该圈梁钢筋笼包括竖向的第一接驳筋,第一接驳筋大部分锚固在圈梁混凝土内而底段则插入下方土体内;

5、在压顶圈梁下方施工第一层井内壁节段,即下挖该节段高度的土体,漏出第一接驳筋底端,然后绑扎该井内壁节段的钢筋笼、搭设模板并浇注混凝土,该节段的钢筋笼包括竖向的第二接驳筋,将第二接驳筋顶端与第一接驳筋底端绑扎,第二接驳筋大部分锚固在该节段的混凝土内而底段则插入下方土体内;

6、按照同样的方法施工下一层井内壁节段,即下挖下一节段高度土体,漏出上一层井内壁节段的第二接驳筋底端,再绑扎本层井内壁节段的钢筋笼、搭设模板并浇注混凝土,在绑扎钢筋笼时将本层节段的第二接驳筋上端与上层节段的第二接驳筋底端绑扎,并将本层节段的第二接驳筋底段则插入下方土体内,从而使得本层的第二接驳筋大部分锚固在本层节段的混凝土内;

7、按照同样的方式逐层开挖并施工再下一层井内壁节段,直至到达井底,绑扎底板钢筋笼并浇捣底板混凝土。

8、上述现有技术的倒挂井存在以下弊端。首先,每层井内壁节段的现场浇注量大,干硬周期长,且需要等待每层井内壁节段砼料干硬后才能继续下挖施工,故延长了倒挂井整体的工期;且每层井内壁节段浇注前,需要额外将本层接驳筋插接入土并与上一层接驳筋绑扎,使绑扎过程比正常状况更繁琐,而且还需要利用斜撑或对拉螺栓支托好侧模板,故更显得工序繁琐,费时费力;况且,下挖下一层土体时,需要小心避让上一层井内壁节段的接驳筋,进一步拖慢了下挖施工过程。综上,施工过程繁琐费力,亟待改进。

技术实现思路

1、本实用新型所要解决的一个技术问题是提供一种能缩短工期、简化施工工序、降低劳动强度、节省人工成本的倒挂井。

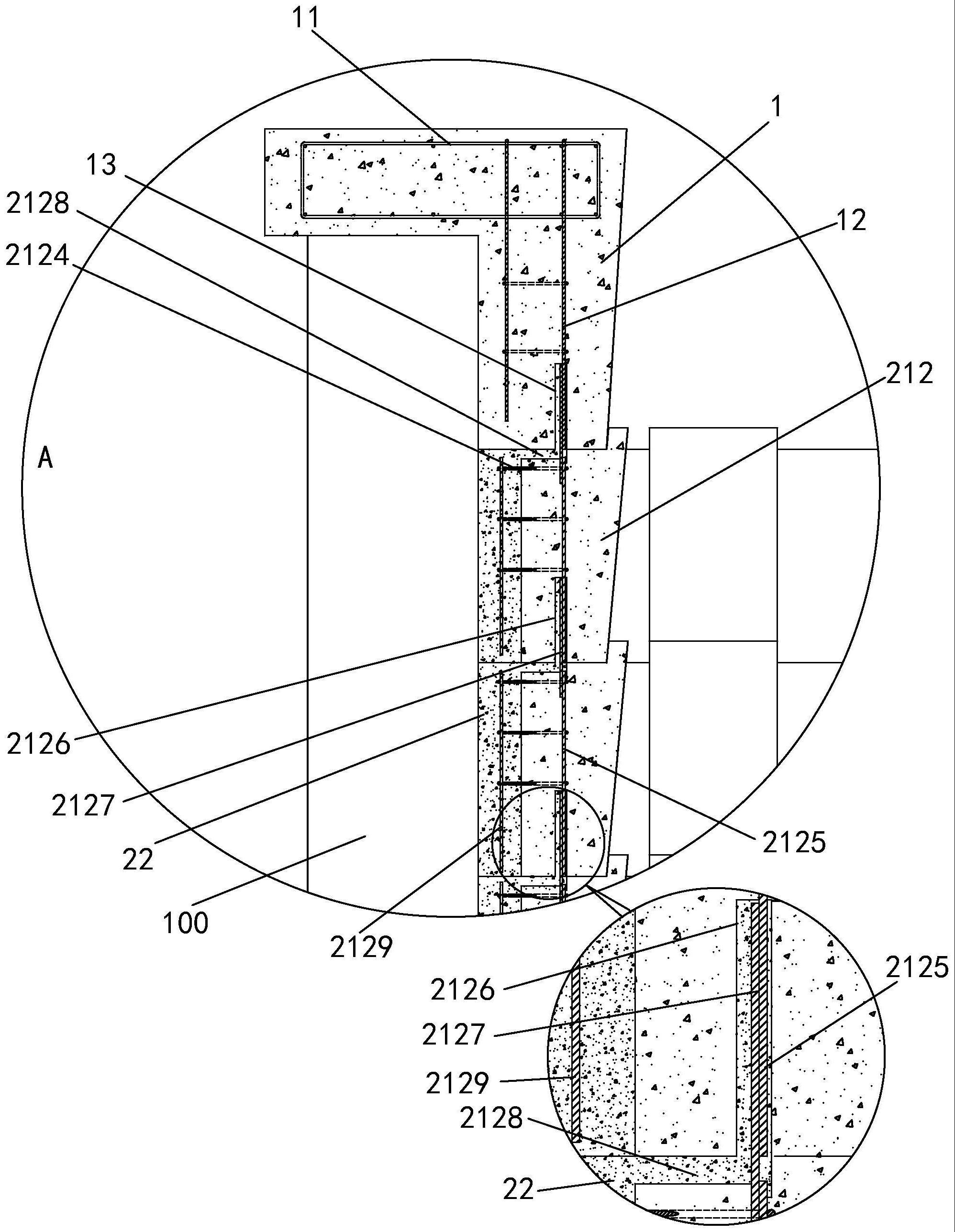

2、本实用新型解决上述技术问题所采用的技术方案为一种倒挂井,它包括由一圈连续靠拢的旋喷桩构成的井外壁;井外壁上端浇注有l形的压顶圈梁,该压顶圈梁的下凸部位于井外壁内侧;压顶圈梁下方筑有多层井内壁节段,最下层井内壁节段下端浇注有井底壁节段,井底壁节段下端浇注有井底板;压顶圈梁内锚固有多根竖向的第一接驳筋,压顶圈梁底面设有多个第一补砼孔,每根第一接驳筋底端伸入对应的第一补砼孔;每层井内壁节段包括拼装层和位于拼装层与井外壁之间的后浇层;拼装层由多个预制块首尾拼合而成,每个预制块两侧设有相互错开的内挡板和外挡板,每个预制块的内挡板抵住相邻预制块的外挡板;部分预制块贯通有注浆孔;每个预制块设有两根竖向的基础主筋,基础主筋分别绑扎有第二接驳筋,第二接驳筋上段上凸出于预制块顶面而下段锚固在预制块内,每个预制块底面设有两个第二补砼孔,基础主筋底端伸入对应的第二补砼孔;每个预制块顶面设有用于连通后浇层和上一层补砼孔的补砼槽;第一层预制块的第二接驳筋上段插入第一补砼孔并与第一补砼孔中的第一接驳筋底段通过后浇砼搭接锚固;其它层预制块的第二接驳筋上段插入上一层预制块的第二补砼孔并与上一层预制块基础主筋底段通过后浇砼搭接锚固。

3、与现有技术相比,本实用新型的优点如下:该倒挂井的井内壁,逐层开挖,逐块拼装,逐层注浆填充,以形成整体结构;具体的说,下挖出一个节段高度的土体,再逐一堆放预制块,使得每个预制块上凸的第二接驳筋上段插入上一层预制块的第二补砼孔或压顶圈梁的第一补砼孔中,且确保每块预制块的内挡板压住相邻的前一块预制块的外挡板,从而使各个预制块首尾抵靠构成拼装层,再通过贯通拼装层的注浆孔向后浇层注浆,实现拼装层与井外壁的粘结锚固,且浆液注满后浇层后顺着补砼槽灌入上一层的第一或第二补砼孔,实现本层预制块的第二接驳筋与上一层压顶圈梁第一接驳筋或者上一层预制块的基础主筋的搭接锚固。这样,使得一竖列的各个预制块和最上方的压顶圈梁构成纵向的整体支撑结构,且通过各个钢筋的搭接锚固保证其具备足够的纵向强度和刚度,而横向则利用同一层的各个相邻预制块的内外挡板相互抵靠并结合后浇层砂浆粘结以形成整体的横向支承。

4、综上,该结构利用分体预制块逐块逐层的构成整体井内壁,并确保其具备整体强度和力学性能;而且该结构主要依托预制块拼装,极大幅度减少了现场浇注量,湿作业工作量仅为原来的五分之一左右,其干硬时间明显减少,显著缩短了工期;而且,上述各个接驳筋均整合在预制块内,堆放好预制块的过程就顺便完成了各个钢筋的搭设,故完全省略了现有技术绑扎钢筋笼、下插本层接驳筋入土以及将本层接驳筋与上层接驳筋绑扎等多个过程,明显简化了施工工序;况且,本结构的预制块客观上也起到侧模板的作用,故只需堆放好各个预制块,就能以预制块替代侧模板功效,直接向后浇层注浆,这样就省略了现有技术利用斜撑或对拉螺栓支托好侧模板的过程,进一步简化了工序;再者,堆放每个预制块的过程也操作方便,由于第二接驳筋的钢筋本身具备弹性,且补砼孔的孔径明显大于插入的接驳筋,且土质一般较为松软,所以只要用力就能将第二接驳筋弧形插入上一层的补砼孔,也就快速完成该预制块的插接堆放定位;况且,由于每层预制块的基础主筋不再下插入土,故下挖下一层土体时,无需要小心避让上一层井内壁节段的纵向筋,从而进一步提升了下挖的工作效率。因此,该倒挂井能缩短工期、简化施工工序、降低劳动强度、节省人工成本。

5、作为优选,每个预制块还包括两根竖向的附加主筋,附加主筋和基础主筋套有三道箍筋,三道箍筋内侧锚固在预制块混凝土中而外侧露出于预制块表面;每道箍筋的外侧筋与一根横向的搭接筋的前端绑扎,该搭接筋的后端凸出于预制块的外挡板;每个预制块的搭接筋与相邻预制块的箍筋的外侧筋相互搭靠,上述的附加主筋、搭接筋和箍筋的外侧筋均锚固在后浇层混凝土内;这样,当一排的预制块堆放到位、相邻预制块首尾叠合后,浇注后浇层混凝土,使得同层的搭接筋与对应箍筋外侧筋交替搭接并锚固在后浇层混凝土内,从而形成横向的整体支承结构,使同层的各个预制块产生整体的横向强度和刚度;进一步增强倒挂井井内壁的整体性和支承性。

6、当然,为确保每个井内壁节段四个角落的强度;四个角落可以用传统的湿作业方式,即放置l形钢筋网,搭设l形模板并浇捣混凝土来确保其强度;上述四个角落虽然仍采用湿作业,但相比原本一整圈井内壁节段的浇注,本技术倒挂井的湿作业量明显减少。

7、作为进一步优选,井底壁节段的钢筋笼包括竖向的第三接驳筋,第三接驳筋上凸于井底壁节段顶面,第三接驳筋上端伸入底层预制块的第二补砼孔并与该第二补砼孔内的基础主筋底段通过后浇砼搭接锚固;井底壁节段的钢筋笼还包括内凸于井底壁节段内表面的横向连接筋,该横向连接筋伸入到井底板混凝土中并与井底板的钢筋网搭接;这样,该井底壁节段的施工简单方便,且通过第三接驳筋保证与井内壁的连接强度和牢固度,并通过横向连接筋保证与井底板的连接强度和牢固度,从而增强倒挂井的整体性。

- 还没有人留言评论。精彩留言会获得点赞!