一种真空条件下的堆石混凝土浇筑装置及其施工方法

本发明涉及一种真空条件下的堆石混凝土浇筑装置及其施工方法,属于水利工程。

背景技术:

1、堆石混凝土是将大粒径的块石直接堆放入仓,然后从堆石体的表面浇筑专用的自密实混凝土,形成完整、密实的大体积混凝土。堆石混凝土充分利用大量大粒径块石或卵石,不仅节省水泥用量,降低成本,而且大幅度降低水化热,简化温控,已广泛应用于大坝工程。

2、根据堆石混凝土的施工工艺不同,可以分为普通堆石混凝土施工方法(金峰,安雪晖,小原孝之等.普通型堆石混凝土施工方法,zl200710100315.3)和抛石型堆石混凝土施工方法(安雪晖,金峰,小原孝之等.抛石型堆石混凝土施工方法,zl200710121791.3)。一种钢筋堆石混凝土结构及其施工方法(zl202010608113.5)提出了具有外围配筋和少量内部配筋设计要求的大体积混凝土工程中,拓宽堆石混凝土应用范围。但根据目前的堆石混凝土施工工艺,在堆石混凝土浇筑过程中很容易形成大孔洞,影响混凝土的质量,如图6-图8所示。

3、通过芯样孔隙率测试,发现局部孔隙率可达30%。根据现场压水实验,局部堆石混凝土的透水率可达40lu。这些数据说明堆石混凝土内部存在较大的缺陷。

4、堆石混凝土内部空隙产生的主要原因有:

5、(1)原材料

6、在水泥生产时要添加一定的助磨剂,而助磨剂往往会诱发过多的气泡,同时水泥的碱度太高、颗粒过细,也会导致含气量的增加,继而产生气泡。混凝土拌和时加入的减水剂中的引气成分也会引发较多的气泡。岩块中包含的裂隙和缺陷也是堆石混凝土中产生大空隙的主要根源。

7、(2)施工工艺

8、施工工艺也是导致堆石混凝土内部产生孔隙的主要原因,比如,块石的表面存在大的凹陷或一些较大的裂隙,使得自密实混凝土与块石的界面上空气不能自由排除形成孔隙;自密实混凝土在浇筑过程中,夹带入空气,在混凝土浆液中形成气泡;自密实混凝土搅拌不匀、局部外加剂偏多,都会产生较多气泡;过度搅拌也会造成内部气泡整体增多。

9、由于水泥、外掺剂和混凝土拌合料搅拌形成自密实混凝土时,会在自密实混凝土内部形成小的气泡,在自密实混凝土内部形成孔隙。自密实混凝土在浇筑时也会携带少量空气,形成气泡,即使采用传统的振捣方式也只能排除一些较大的气泡,对于一些小的气泡很难通过振捣排除,因此振捣操作也无法排除堆石混凝土中的气泡。超振会造成内部的小气泡逐渐重组为大气泡,有利于气泡的排除,但也会导致混凝土表层气泡增多;而欠振、漏振会导致混凝土分布不均、结构不密实,继而在混凝土拌和浆体中产生局部孔洞或无规则的大气泡。这些缺陷的出现都会降低堆石混凝土的密实性,降低堆石混凝土的力学性能,容易引起混凝土开裂。因此,如何提高堆石混凝土的质量也是工程师们不断追求的目标。

10、针对传统混凝土浇筑方法容易导致混凝土内部出现缺陷,专利201710647656.6提出“一种具有抽真空功能桥梁混凝土浇筑方法”,虽然该专利对消除混凝土内部孔洞有一定改善作用,但还存在一些不足,不适合大体积的堆石混凝土浇筑。比如:堆石混凝土浇筑时,混凝土的粗骨料粒径较大,专利提出装置在混凝土拌和浆体中行走会存在困难,影响抽真空的效果;另外,专利装置只能排除混凝土浆体表层中的一些较大孔隙,对于深部和小孔隙就很难排除。针对现有施工方法和现有专利的不足,本发明提供一种真空条件下的堆石混凝土浇筑装置及其施工方法,可以从根本上消除或极大限度减小空隙对混凝土密实性的影响。

技术实现思路

1、本发明的目的是针对传统堆石混凝土内部容易形成大空隙,影响到堆石混凝土的质量,提出一种真空条件下的堆石混凝土浇筑装置及其施工方法,从根本上消除或极大限度减少空隙对堆石混凝土密实性的影响。

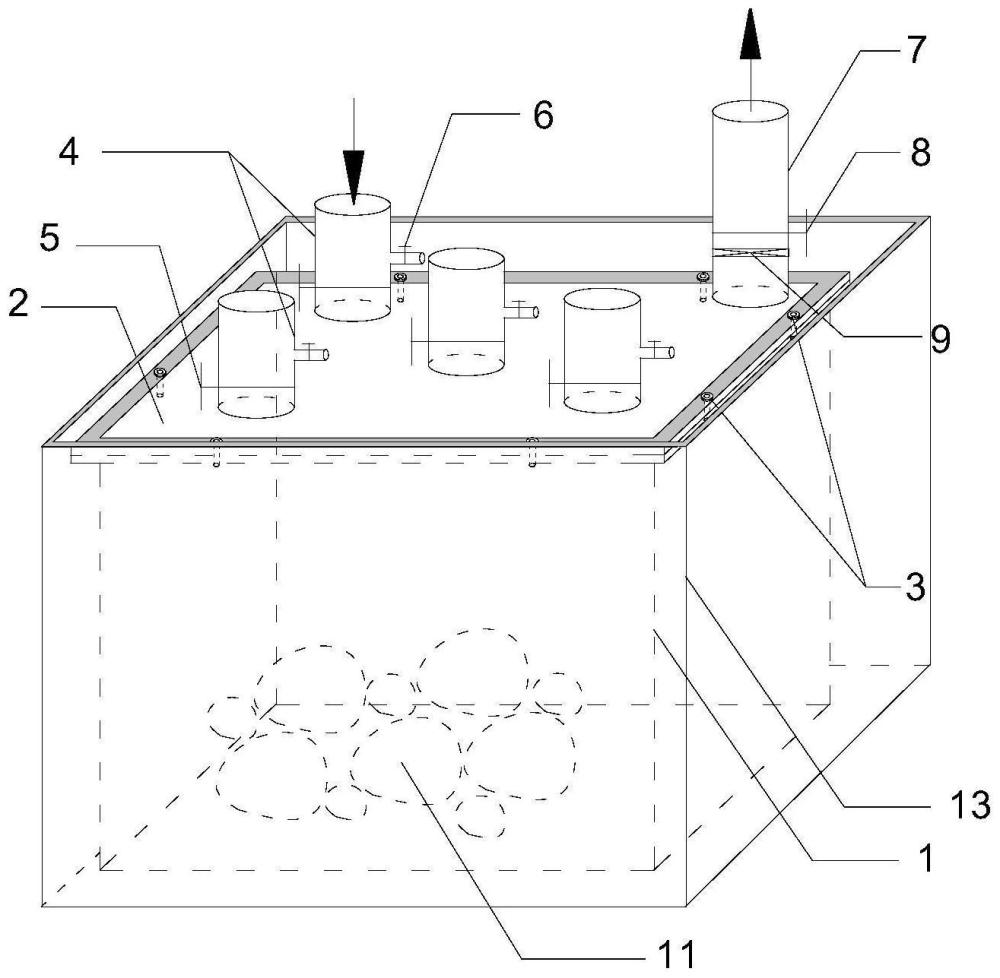

2、本发明采用的技术方案是:一种真空条件下的堆石混凝土浇筑装置,包括钢桶1、顶部钢盖板2、注浆管4、注浆阀门5、排气阀门ⅰ6、排气管7、排气阀门ⅱ8、浆体感应器9、堆石11,钢模13;

3、所述钢桶1位于钢模13内且其内部放置有堆石11,顶部钢盖板2密封在钢桶1上方,注浆管4、排气管7布置在顶部钢盖板2上且贯穿顶部钢盖板2,注浆管4上设有注浆阀门5、排气阀门ⅰ6,排气管7上设有排气阀门ⅱ8、浆体感应器9,注浆管4连接注浆泵,排气管7连接真空泵,浆体感应器9分别连接注浆泵控制器和真空泵控制器。

4、优选地,所述钢桶1是由四块钢板焊接而成的四棱柱。

5、优选地,所述钢桶1是由四块尺寸为2×2m2钢板焊接而成的四棱柱,顶部钢盖板2的尺寸为2.2×2.2m2,注浆管4的内径为10~20cm,排气管7的内径寸为5~10cm。

6、优选地,所述注浆管4的数量为4个,布置在顶部钢盖板2的三个角隅和中部,排气管7布置在顶部钢盖板2的剩下一个角隅。

7、优选地,所述钢桶1底边设置钢桶底边密封圈10,钢桶1顶边设置钢桶法兰盘,钢桶法兰盘每边上设置有螺栓孔,顶部钢盖板2四周设置钢盖板法兰盘,每边钢盖板法兰盘上设置有与钢桶法兰盘上螺栓孔对应的螺栓孔,螺栓3穿过对应螺栓孔,钢桶法兰盘和钢盖板法兰盘之间设置顶部钢盖板密封圈14。

8、优选地,所述注浆管4的管口一端设置注浆阀门5和排气阀门ⅰ6,排气管7的管口一端设置排气阀门ⅱ8和浆体感应器9。

9、一种真空条件下的堆石混凝土浇筑装置的施工方法,具体步骤如下:

10、step1首先平整场地,再竖立钢模13形成堆石混凝土浇筑仓,浇筑仓的大小宜与堆石混凝土浇筑装置大小相配套,在浇筑仓内部放置钢桶1,钢桶1的四壁与钢模13之间留有空隙;

11、step2往钢桶1内堆填堆石11,当堆石11堆填满后,对堆石11进行整平;

12、step3盖顶部钢盖板2,并在顶部钢盖板2的钢盖板法兰盘与钢桶1的钢桶法兰盘之间放置密封圈14,确保二法兰盘之间紧密接触,并利用四周的螺栓3使钢桶1与顶部钢盖板2之间牢固连接,并不发生漏气,若有漏气及时处理;

13、step4用软管将位于顶部钢盖板2上的注浆管4与注浆泵连接,排气管7与真空泵也通过软管连接,连接一定要紧密,确保连接处不漏气;

14、step5在堆石混凝土浇筑装置安装结束后,在钢桶1与钢模13之间的空隙里浇筑自密实混凝土12;

15、step6排除注浆管4内的空气:先将注浆阀门5关闭,打开排气阀门ⅰ6,开动注浆泵,直至有水泥浆流出;然后关闭排气阀门ⅰ6和注浆阀门5,准备注浆;

16、step7对混凝土浇筑仓内进行抽气:将排气阀门ⅱ8打开,开动真空泵进行抽气,通过真空泵的气压表读取真空度,当真空度达到要求时即可开始注浆;

17、step8打开注浆阀门5开始往堆石11中注浆,注浆的同时仍然开动真空泵对浇筑仓继续抽气,确保真空度满足要求,随着水泥浆逐渐灌满,当水泥浆进入排气管7管口时,会触发排气管7内部管口处的浆体感应器9,注浆泵控制器和真空泵控制器分别切断注浆泵、真空泵的电源,停止浇筑工作,一仓混凝土浇筑结束;

18、step9堆石混凝土浇筑完成后即可拆除钢桶1进行堆石混凝土养护:首先拧开钢桶1与顶部钢盖板2之间的螺栓3,打开顶部钢盖板2;然后再利用起重机把钢桶1从堆石混凝土中缓慢吊出,然后对堆石混凝土实施养护。当堆石混凝土强度达到预定养护时间后,即可拆除钢模13,完成一仓堆石混凝土的浇筑和养护后,再进行下一仓堆石混凝土的浇筑,直至完成堆石混凝土的全部浇筑任务。

19、优选地,step1中钢桶1的四壁与钢模13之间的空隙为5~10cm。

20、本发明的有益效果是:

21、(1)提出了一种真空条件下堆石混凝土浇筑的方法,该方法可极大限度的减少堆石混凝土中的大孔隙,大幅提高混凝土的密实性;

22、(2)设计了一套能应用于真空条件下浇筑堆石混凝土的施工装置,该装置结构简单,可靠性高,易于操作,便于施工。

- 还没有人留言评论。精彩留言会获得点赞!