一种后压浆注浆管定位装置及施工方法与流程

本发明涉及一种桩基工程注浆装置及施工方法,具体涉及一种后压浆注浆管定位装置及施工方法,主要用于定位注浆管下放位置,应用于桩基工程以及类似构件制造过程中。

背景技术:

1、基础指建筑底部与地基接触的承重构件,它的作用是把建筑上部的荷载传给地基,在各类基础形式中,桩基础因承载能力高,变形控制好等优势而在高层、超高层或大型工业建筑中得到广泛应用。

2、目前桩基工程后压浆技术中使用成桩工艺多数为钢筋笼钻孔灌注桩工艺,在素混凝土桩中没有后压浆工艺;工程实践及相关试验表明,后压浆注浆效果不仅对桩基础完整性、承载力影响巨大,而且还对桩间土起到一定的加固作用。

3、在传统后压浆工艺中,注浆管通常固定在钢筋笼竖向主筋上,随钢筋笼下放至指定位置,可以对注浆管进行有效保护,并且具有良好的保护层,只要控制好钢筋笼的定位,注浆管通常不会出现偏差。但在素混凝土桩后压浆工艺中,并无钢筋笼,因此制约了注浆管的定位和保护,要想使注浆管达到与传统工艺相同效果,注浆管的定位及保护至关重要。

4、鉴于后压浆工艺中未有素混凝土桩后压浆注浆管定位缺陷,提出一种后压浆注浆管定位装置及施工方法,以解决上述问题。

技术实现思路

1、本发明目的是一种后压浆注浆管定位装置,以解决传统后压浆中仅固定在钢筋笼上的问题。

2、为实现上述目的,本发明采用如下技术方案:

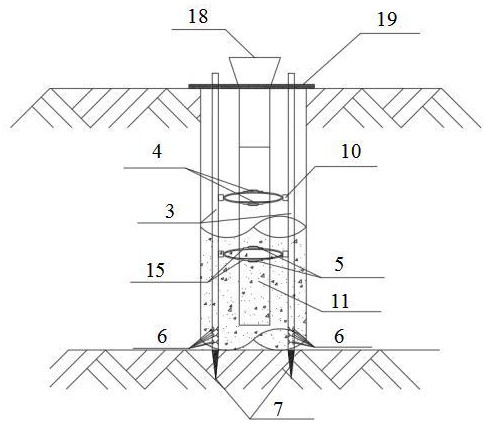

3、一种后压浆注浆管定位装置,其特征在于,包含注浆管、连接固定构件、隔离构件;所述注浆管为空心金属管材,沿桩孔纵向布置,在注浆管底部或注浆管管身范围设置出浆口;所述连接固定构件材质为金属;所述连接固定构件为圆环形或直拱形,外径小于桩孔直径;所述连接固定构件与注浆管连接;所述隔离构件为混凝土构件或钢筋构件,隔离构件固定在注浆管和/或连接固定构件上;所述隔离构件能够避免注浆管与孔壁接触,使注浆管与孔壁之间距离达到设计要求的保护层厚度;通过上述注浆管、连接固定构件及隔离构件的相互配合,能够在注浆管下放和混凝土浇筑过程中,保证注浆管定位准确,进而保证后压浆工艺质量。

4、进一步的,所述注浆管不少于2根,沿着桩孔均匀对称分布,注浆管两端分别在管内和管外套丝,便于注浆管的连接与接长;所述注浆管底部范围开设出浆孔,出浆孔为圆形,对称布置在每根注浆管上,出浆孔采用胶带捆绑牢固,避免浇筑混凝土过程中使出浆孔堵塞,注浆孔开孔范围、尺寸达到设计要求。

5、进一步的,所述注浆管管底为尖形管,尖形管为实心构件;所述尖形管与注浆管进行丝扣连接,尖形管与桩孔底接触,尖形管通过注浆管顶人工和震动设备对注浆管施加动力,使尖形管匀速的刺入桩孔底土体,固定注浆管的侧向移动;所述尖形管刺入桩孔底土体过程中,同时对桩孔顶注浆管下放标高进行测量,保证尖形管刺入桩孔底土体深度不大于尖形管长度,确保出浆孔的位置在桩孔底部;注浆管出浆孔距离孔底的高度能够通过尖形管的长度进行调整并固定;所述注浆管管顶位置有能够和注浆后台配备的快接口,快接口为螺母式或承插式,便于浆体通过快接口和注浆管进行连通。

6、进一步的,所述注浆管的顶部设置保护管,保护管为金属构件,保护管与注浆管进行丝扣连接,保护管顶端20~30cm范围开设起吊孔,便于起重设备通过吊环与卡扣将注浆管进行起吊和下放。

7、进一步的,所述连接固定构件为直拱形连接固定构件,中间为圆拱形,两端为平直形,中间圆拱形尺寸大于灌注混凝土使用导管的直径,小于桩孔直径;所述隔离构件为预制的双片混凝土隔离构件,间距每3~4m设置一道,混凝土隔离构件可以进行拼接,拼接后的构件中间为贯通的圆环,圆环尺寸与注浆管外径尺寸一致,混凝土隔离构件厚度为5cm,混凝土隔离构件宽度为保护层厚度,每片混凝土隔离构件沿侧边开设贯穿的圆柱体孔洞,圆柱体孔洞直径大小为15~20mm。

8、进一步的,所述直拱形连接固定构件两侧平直段通过混凝土隔离构件预留的圆柱体孔洞穿出,穿出之后将剩余的平直构件部分通过人工进行与注浆管盘旋紧固;所述直拱形连接固定构件间距与混凝土隔离构件间距一致,每道设置两个。

9、进一步的,所述连接固定构件为圆环形连接固定构件,圆环形连接固定构件尺寸大于灌注混凝土使用导管的直径,小于桩孔直径;所述隔离构件为钢筋隔离构件;所述圆环形连接固定构件与钢筋隔离构件呈水平状态,钢筋隔离构件布置在圆环形连接固定构件上;所述圆环形连接固定构件和钢筋隔离构件间距每3~4m设置一道。

10、进一步的,还包括卡扣件,所述卡扣件为金属材料,卡扣件布置在每根注浆管外侧,并且处于相同截面位置,卡扣件通过卡扣调节螺母松紧程度与注浆管进行紧固连接;所述卡扣件侧面与圆环形连接固定构件进行焊接连接,钢筋隔离构件焊接在圆环形连接固定构件上,焊缝均匀饱满。

11、进一步的,当注浆管管身范围设置出浆孔时,布置注浆环管与正三通或正四通;所述注浆环管为高压橡胶环管,注浆环管上设置出浆孔,出浆孔采用胶带捆绑,避免浇筑混凝土过程中使出浆孔堵塞;所述正三通或正四通为金属构件,纵向端口与注浆管管身范围出浆孔进行丝扣连接,水平端口与注浆环管采用薄型紧固卡扣进行紧固连接;所述注浆环管与圆环形连接固定构件通过铅丝绑扎牢固,所述圆环形连接固定构件与正三通或正四通外壁进行焊接,钢筋隔离构件焊接在圆环形连接固定构件上,焊缝均匀饱满。

12、一种后压浆注浆管定位装置的施工方法,其特征在于所述施工方法包括如下步骤:

13、步骤一:将混凝土隔离构件与注浆管进行初步拼接,直拱形连接固定构件穿过混凝土隔离构件侧边开设的圆柱体孔洞,通过人工将混凝土隔离构件与注浆管有效紧固在一起;或将卡扣件与注浆管通过卡扣调节螺母松紧程度进行有效固定连接,将圆环形连接固定构件与卡扣件侧壁进行焊接,钢筋隔离构件焊接在圆环形连接固定构件上;当注浆管管身范围设置出浆孔时,将圆环形连接固定构件与正四通外壁进行焊接连接,钢筋隔离构件焊接在圆环形连接固定构件上,注浆环管与圆环形连接固定构件通过铅丝绑扎牢固;

14、步骤二:等待成孔钻机在打桩面上成孔完成;钻机成孔完毕后,将连接好的注浆管、连接固定构件、隔离构件及注浆环管,使用起重设备通过保护管将注浆管进行起吊下放;

15、步骤三:注浆管下放至桩孔底后,复测桩孔顶注浆管标高,保证注浆管底部尖形管刺入桩孔底土体且底端出浆孔位置满足要求;

16、步骤四:注浆管下放满足要求后,下放导管并进行清孔,清孔完成后,开始水下导管法均匀灌注混凝土,直至成桩完成,钻机移位至下一颗桩位施工;

17、步骤五:桩养护完成并满足后压浆条件后,将注浆后台配备快接口与注浆管顶连接,进行高压清水冲洗注浆管,保证注浆管通畅;

18、步骤六:注浆管通畅后,启动注浆后台高压注浆泵,按照设计要求压力将水泥浆液高压注入至注浆管内,直至满足要求终止压力和注浆量;

19、步骤七:后压浆工作完成,拆卸快接口,高压水冲洗压浆管内,等待下一根桩后压浆工作。

20、相对于现有技术,本发明所述的一种后压浆注浆管定位装置及施工方法优势在于:

21、通过上述注浆管、连接固定构件及隔离构件之间相互配合,能够解决后压浆工艺技术在素混凝土桩后压浆成桩工艺中注浆管无法定位固定及保护的劣势,保证了素混凝土后压浆工艺成桩的承载力、桩身完整性等参数与传统钻孔灌注桩后压浆工艺一致,通过上述注浆管定位装置及施工方法能够降低工程造价,提高桩基础使用率,解决传统后压浆工艺中固定在钢筋笼竖向主筋上了局限性,进而使桩基础完整性和质量得到保证。

- 还没有人留言评论。精彩留言会获得点赞!