一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法与流程

本发明涉及土木工程领域,具体涉及一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法。

背景技术:

1、在土木工程、建筑结构加固以及地质工程等领域,防渗止水设计是一项重要的工作。特别是在漂卵石地层中,由于卵石层施工速度慢,工期长,施工成本高,施工难度大等问题,防渗止水设计成为了一个技术难题。目前,现有的解决方案主要是采用咬合桩或地连墙这两种钢筋混凝土结构。

2、现有的防渗止水设计方案主要采用咬合桩或地连墙这两种钢筋混凝土结构。咬合桩多以冲击锤施工或旋挖施工为主,通过钢筋混凝土桩与素桩咬合实现接续成墙;地连墙通过成槽机一幅幅连接成墙。其中冲击锤施工或旋挖咬合桩工艺在漂卵石层中普遍使用。地连墙在漂卵石层中成槽困难,很难成墙。

3、然而,现有的防渗止水设计方案存在一些问题。首先,工期长,卵石层施工速度慢,时效一般在0.2-0.5米左右,这大大影响了工程进度。其次,施工成本高,成孔和成槽速度慢,机械施工费高。由于常规方法效率低下,施工成本相应增加,使其综合成本也较高。最后,施工难度高,咬合桩和地连墙施工漂卵石层成孔(成槽)过程中护壁效果差,极易发生塌孔,而旋挖咬合采用跟管成孔时也需要不断地更换钻具对小卵石采取捞斗钻进、对漂石采取切削破碎的方式实现进尺。对于工期紧的项目,采用以上工艺,远不能满足施工要求。

4、有鉴于此,本发明提供一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提供一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法。

2、为了解决上述技术问题,采用如下技术方案:

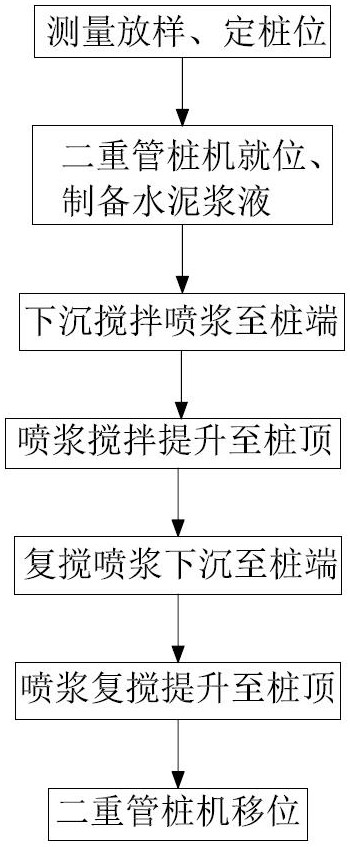

3、一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法,包括以下步骤:

4、s1.测量放样、定桩位:首先,根据设计图纸,在地基上做测量定位工作,以标尺为基准测定各桩位中心点的位置坐标和里程数据;

5、s2.二重管桩机就位、制备水泥浆液;将二重管桩机移动到预定的桩位,确保桩机的稳定性和垂直度,准备进行钻孔作业;同时,按照设计要求,配置好水泥浆液物料,备用;

6、s3.下沉搅拌喷浆至桩端:启动所述二重管桩机,将所述二重管桩机的钻杆下沉到设计深度,同时通过钻杆内部的高压管向地下喷射水泥浆液和高压空气,并通过所述钻杆上的搅拌翅进行旋转搅拌;

7、s4.喷浆搅拌提升至桩顶:在所述钻杆提升的同时,所述钻杆上的搅拌翅进行旋转搅拌,通过高压空气带动水泥浆液与土体充分混合填充搅拌形成的漂卵石层空隙,形成水泥土桩;

8、s5.复搅喷浆下沉至桩端:按照步骤s3的方式,在所述水泥土桩达到设计深度后,再次进行复搅,同时继续喷射水泥浆液,以确保桩身的质量;

9、s6.喷浆复搅提升至桩顶:按照步骤s4的方式,在水泥土桩达到设计深度后,再次进行复搅提升,同时继续通过高压空气带动水泥浆液与土体充分混合填充搅拌形成的漂卵石层空隙,形成水泥土桩,以确保桩身的质量。

10、s7.二重管桩机移位:完成一根桩的施工后,将所述二重管桩机移动到下一个桩位,重复步骤二至步骤六,进行下一根桩的施工,直到整个工程完成。

11、在所述的技术方案基础之上再做进一步的改进的是,所述步骤s2的具体过程如下:将安装好的所述二重管桩机整体架设于已测定的位置处,使用液压升降器配合调整液压支腿的高度使所述二重管桩机的钻杆与地面保持垂直;随后进行搅拌后台作业,利用搅拌数控后台设备对水泥材料配比进行充分混合得到水泥浆液物料,水泥浆液物料搅拌完成后储存于后台的储浆桶中,搅拌桶的搅拌效率与储浆桶的储量需满足施工喷浆速度的需求量。

12、在所述的技术方案基础之上再做进一步的改进的是,所述步骤s3还包括:所述钻杆的下沉搅拌喷浆,第一次下沉搅拌是切削和扰动漂卵石地层的过程,所述二重管桩机的钻头上的截齿合金起到将直径较大的漂石进行切削破碎,小的卵石通过所述钻头的刀片进行搅动;与此同时,在搅动过程中,通过高压空气带动水泥浆液快速填充地层的漂卵石层空隙中;所述水泥浆液通过高压注浆泵输送至所述二重管桩机的钻头喷嘴,所述水泥浆液的流速通过变频柜调节转速从而实现变压进行控制;下沉过程中,所述水泥浆液的流速以防止气嘴和喷浆嘴堵塞为目标。

13、在所述的技术方案基础之上再做进一步的改进的是,所述步骤s4还包括喷浆搅拌提升过程中,钻头的切削破碎功能转变为与钻杆的搅拌翅一样,以旋喷搅拌为主,所述漂卵石地层的上部孔隙率大,通过钻头刀片和钻杆的搅拌翅搅拌,水泥浆液置换带动一部分砂石细颗粒沿着成桩的搅拌通道至水泥土桩的上部,能更好提高的成桩质量。

14、在所述的技术方案基础之上再做进一步的改进的是,在所述步骤s4中,为第二遍下沉和提升减少阻力创造地质条件,所述提速控制在0.8-1.0m /min,在所述步骤s6中,为最后一遍喷浆提升,需保证桩身的水泥浆液充分填充完成,所述提速控制在0.6-0.8m/min。

15、在所述的技术方案基础之上再做进一步的改进的是,所述二重管桩机采用lgz-40全液压多功能桩机,桩机动力头输出扭矩468000n*m;

16、所述钻杆采用直径双层钻杆,所述钻杆直径设定为325mm,所述钻杆的外层壁厚设定为25mm;

17、所述钻杆的头部设有钻头,所述钻头包括若干个平面刀片,所述平面刀片的厚度为60mm,所述平面刀片的材料为16锰,所述平面刀片上加焊有截齿合金;

18、所述钻杆上设有搅拌翅,所述搅拌翅的厚度为60mm,搅拌翅的材料为q235b,所述搅拌翅上焊接有齿合金。

19、在所述的技术方案基础之上再做进一步的改进的是,所述钻杆内部设置两根高压管,两根所述高压管形成双通道,其中一根高压管为气管,所述气管用于通高压空气,另外一根高压管为浆管,所述浆管用于通水泥浆液。

20、在所述的技术方案基础之上再做进一步的改进的是,所述浆管内孔直径38㎜,所述气管内孔直径32㎜,水泥浆液与空气通过钻头装置与土体进行切割搅拌,形成高强度的水泥土桩,提高地基承载力。

21、在所述的技术方案基础之上再做进一步的改进的是,所述气压25kpa,水泥浆液的压力为20mpa,流量为40l/min,所述水泥浆液的水灰比为1:2,水泥强度为42.5mpa。

22、在所述的技术方案基础之上再做进一步的改进的是,按照设计图纸,将各桩位按间距分别标记为z1、z2、z3……zn,按z1→z5→z9→z13→……→z3→z7→z11→……→z2→z6→z10→z14→……→z4→z8→z12→……的施工顺序,通过步骤s3-s6,分四个批四天施工完一整段,每个批次间隔一天的时间,头两个批次不搭接,原土钻进施工,规避了软硬不均的问题;后两个批次的原位复搅,实现了水泥桩的搭接。

23、在所述的技术方案基础之上再做进一步的改进的是,

24、由于采用上述技术方案,具有以下有益效果:

25、本发明通过提供一种适用于漂卵石地层的高压旋喷强力搅拌桩的施工方法,本发明的漂卵石层高压旋喷强力搅拌桩充分结合高压旋喷桩和水泥搅拌桩的特点,同时克服了传统的高压旋喷桩在漂卵石层无法有效切割成桩和传统水泥搅拌桩无法在漂卵石层搅拌成形的设备和技术缺陷。本发明可以用于防渗墙施工,替代传统工艺的咬合灌注桩,因其采用水泥浆液施工,其施工成本和工期可大幅度降低。

26、与现有的技术相比,本技术方案的有益效果如下:

27、1、提高施工效率:本发明采用高压旋喷强力搅拌桩,相比于传统的咬合桩或地连墙施工,能够显著提高施工效率,减少工期。实验数据显示,本发明的施工速度可以达到16-20米/天,比传统方法提高了50%以上。

28、2、降低施工成本:由于本发明采用的是水泥浆液施工,相比于传统的钢筋混凝土结构,材料成本和施工成本都得到了大幅度降低。同时,由于施工效率的提高,也进一步降低了施工成本。

29、3、提高施工安全性:本发明的高压旋喷强力搅拌桩在施工过程中,能够有效防止塌孔现象的发生,提高了施工安全性。相比于传统的咬合桩或地连墙施工,本发明的护壁效果更好,更能适应复杂的地质条件。

30、4、应用广泛:本发明不仅可以用于防渗墙施工,还可以用于复合地基处理、复合桩基础和复合装配式地连墙的施工,具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!