一种海上基础钢管桩沉桩施工方法与流程

本发明涉及海上风电工程领域,具体涉及一种海上基础钢管桩沉桩施工方法。

背景技术:

1、在海上风电场建设中,钢管桩作为风机基础的关键组成部分,其沉桩作业的准确性直接关系到整体工程的质量和安全。目前常用的施工测量技术包括gnss静态测量结合星站差分技术。然而,该技术在深海区域及复杂海况条件下,常因信号不稳定和测量误差较大等,难以满足钢管桩顶标高及垂直度控制的严格要求,导致沉桩精度无法达到设计规范。此外,传统施工过程中难以兼顾施工效率与精度,尤其是在多桩施工中对标高和垂直度的有效控制具有较大挑战。

2、因此,现有技术存在缺陷,有待改进与发展。

技术实现思路

1、本发明实施例提供一种海上基础钢管桩沉桩施工方法,用于解决现有技术中因信号不稳定和测量误差较大等,施工测量难以满足钢管桩标高及垂直度控制的要求,导致沉桩精度无法达到设计规范的问题。

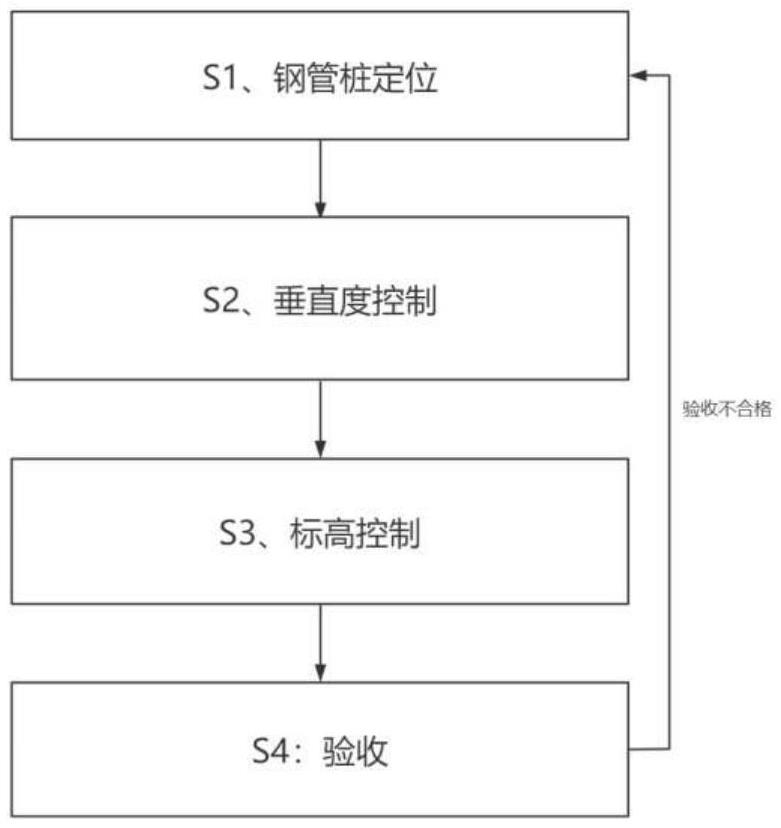

2、本发明实施例提供一种海上基础钢管桩沉桩施工方法,包括:

3、s1、钢管桩定位:

4、在稳桩平台的底部布置有导向筒,每一个所述导向筒对应一个所述钢管桩;通过吊机起钩所述钢管桩以使所述钢管桩下落并进入所述导向筒;

5、s2、垂直度控制:

6、当所述钢管桩的桩尖入泥后所述吊机停止下钩,在所述稳桩平台上架设全站仪以测量所述钢管桩的垂直度;所述吊机继续下钩,当所述钢管桩入泥1.5m~2.5m时,开动位于所述钢管桩顶部的液压锤以使所述钢管桩沉桩;

7、s3、标高控制:

8、在所述液压锤上套设已知长度的锤帽套,所述钢管桩与所述锤帽套之间布置已知长度的送桩器,在所述送桩器上设置刻度线后,利用所述刻度线读数,在开动所述液压锤后控制所述钢管桩沉桩至标高:

9、s4:验收:

10、计算各所述标高误差,当所述标高误差的绝对值不超过50毫米时完成验收,否则,重新安装所述钢管桩。

11、进一步的,所述垂直度控制,包括:

12、在所述稳桩平台上至少架设2台所述全站仪;

13、将一台所述全站仪照准所述钢管桩的上口边缘并锁住水平度盘,垂直转动所述全站仪以测量所述钢管桩的偏距d;

14、根据偏距d和所述钢管桩的测量长度l,计算垂直度偏差θ,计算公式为:

15、θ=(d/l)×100%

16、其中,θ为百分比数据,无单位;

17、d的单位为米;

18、l的单位与d的单位相同;

19、用另一台所述全站仪再次计算所述垂直度偏差θ,若两台所述全站仪的计算结果一致,则进入下一步;否则,调整2台所述全站仪的照准方向和水平度盘后重新测量,直至两台所述全站仪的计算结果一致;

20、当两台所述全站仪的计算结果一致后,所述吊机继续下钩,且通过开动所述液压锤以调整所述钢管桩的所述垂直度偏差θ的数值不超过0.3。

21、进一步的,所述通过开动所述液压锤以调整所述钢管桩的所述垂直度偏差θ的数值不超过0.3,包括:

22、开动位于所述钢管桩顶部的所述液压锤,以所述液压锤的额定冲击能量的10%~30%锤击所述钢管桩,锤击时先点动1锤,暂停至少20秒,无异常后继续点动1锤,再次暂停20秒,重复3~4次;

23、停锤计算所述垂直度偏差θ,调整所述钢管桩的桩身姿态以使所述垂直度偏差θ的数值不超过0.3;

24、调整所述钢管桩的桩身姿态后观测至少15分钟,若所述垂直度偏差θ的数值始终不超过0.3则继续以所述液压锤的额定冲击能量的10%~30%锤击所述钢管桩,每隔1m~2m计算所述垂直度偏差θ并调整所述钢管桩的桩身姿态以使所述垂直度偏差θ的数值不超过0.3;

25、当所述钢管桩的桩身进入泥面10m时,计算所述垂直度偏差θ并调整所述钢管桩的桩身姿态以使所述垂直度偏差θ的数值不超过0.3;

26、当所述钢管桩的桩身进入泥面30m时,以所述液压锤的额定冲击能量的100%锤击所述钢管桩沉桩。

27、进一步的,当所述稳桩平台为矩形时,架设在所述稳桩平台上的所述全站仪不超过4个;当所述全站仪为3个时,3个所述全站仪的布置方式为布置在所述稳桩平台的边上以形成等边三角形;当所述全站仪为4个时,4个所述全站仪的布置方式为分别布置在所述稳桩平台的直角上。

28、进一步的,所述标高控制,包括:

29、在所述送桩器的外轮廓上由下至上、从0开始划出刻度线;

30、在齐平于所述钢管桩的桩位的平台上任意选取一个参考点p,通过gnss定位装置测出该参考点p的标高并设为基点,利用水准仪抄平到各个所述钢管桩;

31、利用布置在平台上的激光水平尺,在各个所述钢管桩的抄平位置将激光打到所述送桩器上,并根据所述刻度线读数y;

32、以所述液压锤的额定冲击能量的100%锤击所述钢管桩沉桩,定义所述参考点的标高为x、所述钢管桩的设计标高为n,其中x、y、n的单位为厘米,当以所述液压锤的额定冲击能量的100%锤击所述钢管桩沉桩至0<x-y-n≤10时停锤;

33、以所述液压锤的额定冲击能量的5%~10%锤击所述钢管桩沉桩至x-y-n=10时,所述钢管桩沉桩至标高。

34、进一步的,所述刻度线的刻度间距为10或20中的一种,且所述刻度间距的单位为厘米。

35、进一步的,所述钢管桩的设计标高与水平面的高度差为5,所述高度差的单位为米。

36、进一步的,所述验收包括:

37、通过预先安装在所述稳桩平台上的gnss定位装置,获得所述钢管桩在工程坐标系下的施工坐标;

38、根据所述施工坐标与预先设计的理论坐标,计算所述标高误差的绝对值。

39、进一步的,所述计算所述标高误差的绝对值,包括:

40、定义所述理论坐标中指向天空的轴所对应的坐标值为t、所述理论坐标中指向天空的轴所对应的坐标值为f,利用三角函数将t转换为垂直于水平面的长度t,将f转换为垂直于水平面的长度f,则|t-f|为所述标高误差的绝对值。

41、有益效果:

42、由以上技术方案可知,本发明提供了一种海上基础钢管桩沉桩施工方法,通过精确的钢管桩定位、垂直度控制和标高控制,解决现有技术中存在的信号不稳定、误差较大以及施工精度不足等问题,同时确保施工过程的可控性和可靠性,以满足海上风电场基础工程的实际需求。通过布置稳桩平台上的导向筒实现钢管桩的精准定位,利用全站仪与多传感器测量技术对钢管桩的垂直度进行实时监测与调整,并结合液压锤的分级冲击能量控制,实现了垂直度的动态调整。在标高控制方面,通过刻度标记、gnss定位和激光水平尺联动测量,进一步提高了标高读数的准确性。本发明克服了现有技术中因信号干扰或测量误差导致的施工精度不足问题,同时优化了钢管桩施工流程,提高了风电场建设的质量和效率,对海上风电场基础施工具有重要的应用价值和推广前景。

43、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

44、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!