一种用于拱肋单点提升竖转施工的多极导向系统的制作方法

[0001]

本实用新型属于钢拱桥施工中的拱肋转体施工技术领域,涉及一种拱肋竖转提升系统,具体涉及一种采用单点提升方式进行拱肋竖转施工的多极导向系统。

背景技术:

[0002]

如图1所示,拱桥的拱肋1采用低位卧拼法拼装完成后,需要对其进行竖向转体施工。拱肋竖转施工通常采用提升架2进行,提升架顶部设有液压提升设备3,液压提升设备通过吊索4与设置在拱肋前端的吊点连接,通过不断收缩吊索,使拱肋绕其根部铰轴转动,将拱肋前端提升到一定高度。图1中的虚线表示拱肋1提升到高位时的状态。

[0003]

由于拱肋自重较大,为保证提升过程拱肋稳定,通常在拱肋前端设置两个吊点,两个吊点各连接一吊索。目前在施工过程中,一种方法是双点提升,在提升架顶部设置两台提升设备分别连接一吊索,但两台设备的同步操作控制难度较大,会导致两根吊索提升不同步,使拱肋两侧受力不均匀,存在较大安全风险,且设备投入较大;另一种方法是单点提升,即在塔顶由一台提升设备同时牵引两根吊索,该方法解决两根吊索的提升不同步的问题,并可减少设备投入,但同时又存在以下问题:

[0004]

如图2所示,提升架2顶部设一台提升设备3通过两根吊索3连接拱肋1的两个吊点。当拱肋1处于低位时,两根吊索4上部汇聚在一起,容易相互缠绕、相互干扰,影响吊索受力;当拱肋1被提升到高位时(图2中的虚线表示拱肋1及吊索3处于高位时的状态),两吊索4与垂直方向有较大倾角,难以保证吊索竖直进入提升设备,影响吊索垂直受力和拱肋提升精度。

技术实现要素:

[0005]

本实用新型的目的是提供一种用于拱肋单点提升竖转施工的多极导向系统,解决拱肋采用一台提升设备进行单点提升时吊索相互干扰和垂直受力难以保证的问题,以减少设备投入,同时保证施工安全。

[0006]

本实用新型的技术方案如下:

[0007]

一种用于拱肋单点提升竖转施工的多极导向系统,其特征在于:包括两根相互平行且有一定间距的扁担梁,以两扁担梁中心为对称点在两扁担梁间对称焊接有4块连接板,位于中间的两连接板间设一竖向导向滑轮,所述竖向导向滑轮的轮轴两端分别与中间的两连接板转动连接;位于两侧的两连接板分别通过转轴连接一摆动臂的上端,两摆动臂的下端分别与一安装箱的两端焊接,所述安装箱为长方体结构,包括两侧板、两端板、一底板和一顶板,安装箱的纵向与扁担梁平行,安装箱中间设一分隔滑轮,分隔滑轮两侧分别设一收索滑轮,所述分隔滑轮和两收索滑轮的轮轴两端分别与安装箱两侧板转动连接;沿安装箱纵向,在分隔滑轮和两收索滑轮的上方和下方设分别设两个上限位滚轴和两个下限位滚轴,两上限位滚轴的间距和两下限位滚轴的间距均不大于分隔滑轮和两收索滑轮的宽度,上、下限位滚轴的转轴两端分别与焊接在安装箱两侧板间的支撑杆转动连接;所述安装箱

底板上沿安装箱纵向设有条形的入索孔,安装箱的顶板上沿安装箱纵向设有条形的出索孔。

[0008]

本实用新型采用通过多组滑轮及定位滚轴在多个方向对吊索角度进行实时动态控制。两个收索滑轮用于限制吊索与竖直方向的倾斜角度,特别是拱肋提升到高位时,可将提升索调整到较小的倾角,有利于吊索竖向进入提升设备;定位滚轴用于限制吊索沿拱肋纵向的倾斜角度,并防止吊索从滑轮上滑脱;分隔滑轮用于分隔两吊索,防止拱肋在低位时两吊索相互缠绕,竖向导向滑轮使两吊索收缩为一束,并保证吊索通过提升设备时处于竖直状态,解决了采用单台提升设备进行拱肋提升时吊索竖直受力难以保证的难题,保障了施工质量,降低了安全风险。

附图说明

[0009]

图1是单台提升设备进行拱肋竖转提升的状态侧视图;

[0010]

图2是单台提升设备进行拱肋竖转提升的状态正视图;

[0011]

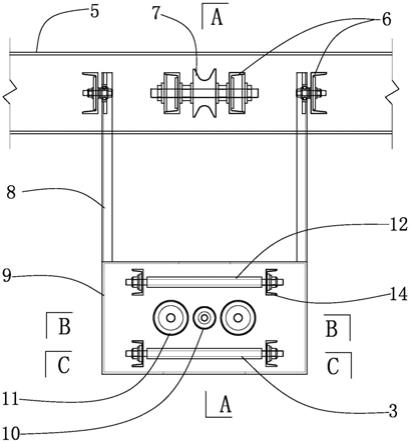

图3是本实用新型的立面结构示意图;

[0012]

图4是本实用新型的俯视结构示意图;

[0013]

图5是图3中的a-a向剖视图;

[0014]

图6是图3中的b-b向剖视图;

[0015]

图7是图3中的c-c向剖视图;

[0016]

图8是安装箱底板的平面结构图,显示底板上入索孔的结构;

[0017]

图9是安装箱顶板的平面结构图,显示顶板上出索孔的结构;

[0018]

图10是本实用新型的使用状态立面图;

[0019]

图11是本实用新型的使用状态侧视图。

具体实施方式

[0020]

如图3到图9所示,本实用新型包括两根相互平行且有一定间距的扁担梁5,以两扁担梁5中心为对称点在两扁担梁间对称焊接有4块连接板6,位于中间的两连接板6间设一竖向导向滑轮7,所述竖向导向滑轮7的轮轴两端分别与中间的两连接板6转动连接;位于两侧的两连接板6分别通过转轴连接一摆动臂8的上端,两摆动臂8的下端分别与一安装箱9的两端焊接,所述安装箱9为长方体结构,包括两侧板91、两端板92、一底板93和一顶板94,安装箱9的纵向与扁担梁5平行,两摆动臂8的下端分别与安装箱的顶板两端焊接,安装箱9中间设一分隔滑轮10,分隔滑轮10两侧分别设一收索滑轮11,所述分隔滑轮10和两收索滑轮11的轮轴两端分别与安装箱两侧板91转动连接;沿安装箱纵向,在分隔滑轮10和两收索滑轮11的上方和下方设分别设两个上限位滚轴12和两个下限位滚轴13,两上限位滚轴的间距和两下限位滚轴的间距均不大于分隔滑轮和两收索滑轮的宽度,上限位滚轴12、下限位滚轴13的转轴两端分别与焊接在安装箱两侧板91间的支撑杆14转动连接;所述安装箱底板93上沿安装箱纵向设有条形的入索孔95,安装箱的顶板上沿安装箱纵向设有条形的出索孔96。

[0021]

本实用新型具体实施时,上述竖向导向滑轮7的转轴轴心最好与摆动臂8与连接板6连接的转轴轴心重合。

[0022]

所述入索孔95的长度不小于两收索滑轮的间距,所述出索孔96的长度不大于两收

索滑轮的间距,且入索孔95和出索孔96的两端均为圆弧形,以减轻吊索与入索孔和出索孔间可能产生的摩擦力。

[0023]

如图10、图11所示,本实用新型在使用时,扁担梁5两端分别支撑在提升架2的两塔架顶部,并与塔顶分配梁15焊接,提升设备3安装在塔顶承重梁16上,竖向导向滑轮7位于提升设备3的正下方。拱肋两吊点上连接的吊索4从安装箱9底板上的入索孔进入安装箱,分别从分隔滑轮10两侧与两收索滑轮11之间通过,再从安装箱顶板上的出索孔穿出,经竖向导向滑轮7进入提升设备3。开始进行拱肋提升时,拱肋处于低位,两吊索4由分隔滑轮10分开,可防止两吊索相互缠绕;在当拱肋提升到高位时,两吊索4(图10中的虚线)与垂直方向的夹角逐渐增大,两收索滑轮11将吊索与竖直方向的夹角限制为较小的角度,有利于两吊索4在通过竖向导向滑轮时形成一束,并以竖直角度进入提升设备3;另外,在拱肋提升过程中,吊索沿拱肋纵向的倾角不断变化,摆动臂8可绕其上端转轴同步转动形成相应的倾角,保证吊索4通过安装箱时为顺直状态,有利于提升设备提升力沿吊索的传递,同时吊索被限定在两上限位滚轴12和两下限位滚轴13之间,防止吊索从分隔滑轮和收缩滑轮上滑脱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1