一种用于堆取作业区禁行道闸的制作方法

1.本实用新型涉及安全防护装置技术领域,具体是一种用于堆取作业区禁行道闸。

背景技术:

2.汽车疏港过程中,货运大车经常从正在作业的堆取料机(简称大机)大臂下穿行;这样穿行往往会给设备和行车带来极大的安全隐患,尤其是在料堆较小,取料高度较低时,大臂低点离地面很近,此时穿行非常容易造成事故。

3.为了解决此问题,目前所采用的办法主要是靠人工从地面摆放反光路锥。

4.然而,这种方法也存在一些问题,主要问题如下。

5.1、需要耗费额外的人力物力去频繁的摆放、收取反光路堆,一定程度上增加了人力物力成本;使用起来不够灵活,不够方便。

6.2、反光路堆容易移走,从而造成反光路堆的丢失;同时,反光路堆的反光纸易脏、易丢失,从而导致夜间不易观看。

技术实现要素:

7.本实用新型主要解决的问题是提供一种便于设置和收取的禁行道闸,因而,本实用新型提供了一种用于堆取作业区禁行道闸。

8.为了实现上述目的,本实用新型所采取的技术方案是:一种堆取作业区禁行道闸,包括转动体,转动体设置有栏杆、夹板和配重块,栏杆一端与配重块一端对接,对接处两竖向侧面对称设置有夹板,夹板的两端分别与栏杆和配重块固定连接;还包括移动底座和制动组件;移动底座上设置有竖直的固定轴;移动底座安装在大机导轨上;在外力作用下移动底座沿导轨移动;配重块底面设置有与固定轴相匹配的安装孔,转动体通过配重块上的安装孔与固定轴铰接;制动组件分别设置在移动底座前后两端。

9.与现有技术相比,本实用新型的有益效果是:本实用新型通过设置移动底座,并通过移动底座与大机导轨滑动连接,从而,实现了禁行道闸随大机作业位置的改变而灵活方便的改变方向。

10.为了取得更好的技术效果,还可以对本实用新型作进一步的改进。

11.进一步的,固定轴上端沿其轴向设置有三个半径相等的圆弧槽,圆弧槽的轴线分别与固定轴轴线平行并且圆弧槽与固定轴轴间距分别与固定轴直径相等;俯视移动底座,其中,有两个圆弧槽的圆心连线经过固定轴的圆心,并且该连线与移动底座移动方向垂直,另一圆弧槽与固定轴圆心连线与移动底座移动方向平行;配重块顶面设置有定位孔,该定位孔的轴线与安装孔的轴线平行,并且两轴线的间距等于安装孔的半径;俯视配重块,定位孔与安装孔圆心的连线与栏杆的长度方向平行;定位孔沿配重块顶面贯穿至安装孔,并沿安装孔轴线继续延伸一段距离,该段距离与固定轴上圆弧槽的长度相对应;旋转转动体,当定位孔与圆弧槽对正时,在定位孔中插入与定位孔匹配的销钉,从而实现了转动体的锁紧;固定轴上的三个圆弧槽对应转动体的三个位置状态。

12.进一步的,移动底座包括上盖、侧板、轮轴、挡轴和所述的固定轴,侧板对称设置在上盖两侧,且侧板顶面与上盖顶面对齐,侧板与上盖固定连接成一体;上盖底面设置有至少两个第一凹槽,第一凹槽沿上盖宽度方向贯通;轮轴安装在第一凹槽内,并且轮轴与两侧的侧板铰接,轮轴轴线垂直于侧板;轮轴相对于上盖底面向下凸出;侧板内侧面上对称设置有至少两对第二凹槽,第二凹槽内分别安装有滚动体,滚动体与侧板铰接,并且铰接轴竖直设置,滚动体相对侧板内侧面向导轨侧凸出;轮轴以及滚动体分别与大机轨道头部的顶面和对应的侧面接触,从而使得移动底座在与导轨之间为滚动摩擦。

13.进一步的,制动组件设置在移动底座一侧;制动单元包括拨杆、拨片和转套,拨杆中间设置有与拨杆垂直的手柄,拨杆两端套接有所述转套;拨杆竖直设置,转套焊接固定在侧板端面;拨片套接在拨杆上并与拨杆固定连接;制动组件在移动底座两端的固定位置要保证转动拨杆时,拨片正好插入到大机轨道顶面与移动底座上盖底面之间,从而实现制动。

14.进一步的,拨片设置有臂板制动板,臂板的一端为固定端,固定端与拨杆固定连接;臂板另一端设置有所述制动板;制动板设置在臂板靠近导轨一侧,并垂直于臂板该侧面;使用时,转动手柄使制动板插入上盖与导轨轨头顶面间隙处;制动板设置有斜度,制动板自由端到与臂板连接处制动板的厚度逐渐增加,制动板自由端厚度小于上盖底面与轨头顶面的间隙。

15.进一步的,拨片与拨杆固定连接时,手柄垂直于与臂板长度方向设置,并且手柄与制动板反向设置。

16.进一步的,移动底座的上盖与侧板之间使用螺栓固定连接为一体。

17.进一步的,栏杆与夹板之间采用螺栓、螺母固定连接,夹板与配重块之间采用焊接方式固定。

附图说明

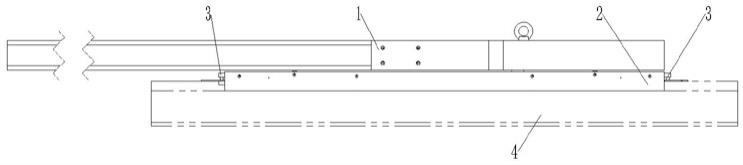

18.图1是本实用新型实施例的结构示意图。

19.图2是与图1对应本实用新型实施例的俯视图。

20.图3是本实用新型实施例中转动体的结构示意图。

21.图4是本实用新型实施例中配重块的结构示意图。

22.图5是本实用新型实施例中移动底座的结构示意图。

23.图6是对应图5中的a

‑

a剖视图。

24.图7是对应图5中的b

‑

b剖视图。

25.图8是与图5对应的本实用新型实施例中移动底座的俯视图。

26.图9是本实用新型实施例中固定轴的结构示意图。

27.图10是本实用新型实施例中移动底座上盖的结构示意图。

28.图11是本实用新型实施例中移动底座侧板的结构示意图。

29.图12是对应图11中的c

‑

c剖视图。

30.图13是对应图11中的d

‑

d剖视图。

31.图14是本实用新型实施例中制动组件的结构示意图。

32.图15是本实用新型实施例作业状态示意图。

33.图中:转动体1,栏杆101,夹板102,配重块103,安装孔1031,定位孔1032,销钉104;

边配重105;移动底座2:固定轴201,圆弧槽2011,挡轴202,上盖203,第一凹槽2031,侧板204,第二凹槽2041,轮轴205,滚动体206;制动组件3,拨杆301,拨片302,臂板3021,制动板3022,转套303,手柄304;导轨4。

具体实施方式

34.本实用新型的主要创造思路在于:利用现有的大机导轨4,将本实用新型中的堆取作业区禁行道闸安装在导轨4上,并且通过设置移动底座2实现堆取作业区禁行道闸在导轨4上的移动,从而能够根据大机的作业位置灵活的调整堆取作业区禁行道闸的安装位置;通过设置与移动底座2铰接的转动体1,实现堆取作业区禁行道闸的收放;通过设置制动组件3,实现了移动底座2在导轨4上的定位。

35.下面将结合附图及实施例对本实用新型进行详述。

36.如图1~2所示,本实用新型所提供的堆取作业区禁行道闸,主要由转动体1、移动底座2和制动组件3等组成。

37.其中,转动体1设置有栏杆101、夹板102和配重块103,栏杆101一端与配重块103一端对接,对接处两竖向侧面对称设置有夹板102,夹板102的两端分别与栏杆101和配重块103固定连接。为了方便栏杆101的更换,以及对转动体1强度的保证,如图3所示,栏杆101与夹板102之间采用螺栓、螺母固定连接,夹板102与配重块103之间采用焊接方式固定。

38.本实施例中,移动底座2上设置有竖直的固定轴201;移动底座2安装在大机导轨4上;在外力作用下移动底座2沿导轨4移动。如图4所示,配重块103底面设置有与固定轴201相匹配的安装孔1031,转动体1通过配重块103上的安装孔1031与固定轴201铰接。在具体实施本实用新型时,应注意的是,要保证转动体1的中心在配重块103安装孔1031的轴线上,从而使得本实用新型更加平稳、牢固,避免因转动体1中心与安装孔1031(即固定轴201)轴线不共线而带来的附加转矩。为了加转动体1的稳定性以及保证重心位置,本实施例中在配重块103的两侧分别增加了边配重105。

39.如图9所示,固定轴201上端沿其轴向设置有三个半径相等的圆弧槽2011,圆弧槽2011的轴线分别与固定轴201轴线平行并且圆弧槽2011与固定轴201轴间距分别与固定轴201直径相等;俯视移动底座2,其中,有两个圆弧槽2011的圆心连线经过固定轴201的圆心,并且该连线与移动底座2移动方向垂直,另一圆弧槽2011与固定轴201圆心连线与移动底座2移动方向平行。

40.配重块103顶面设置有定位孔1032,该定位孔1032的轴线与安装孔1031的轴线平行,并且两轴线的间距等于安装孔1031的半径;俯视配重块103,定位孔1032与安装孔1031圆心的连线与栏杆101的长度方向平行;定位孔1032沿配重块103顶面贯穿至安装孔1031,并沿安装孔1031轴线继续延伸一段距离,该段距离与固定轴201上圆弧槽2011的长度相对应;旋转转动体1,当定位孔1032与圆弧槽2011对正时,在定位孔1032中插入与定位孔1032匹配的销钉104,从而实现了转动体1的锁紧;固定轴201上的三个圆弧槽2011对应转动体1的三个位置状态。

41.定位孔1032可以是光孔,也可以采用螺纹孔,本实施例中,将定位孔1032采用了螺纹孔,同时,所述的销钉104使用的是吊环螺钉,方便调整的同时,避免了销钉104松动掉落的情况。

42.如图5~8所示,本实施例中,移动底座2包括上盖203、侧板204、轮轴205、挡轴202和所述的固定轴201,侧板204对称设置在上盖203两侧,且侧板204顶面与上盖203顶面对齐,侧板204与上盖203固定连接成一体;在本实施例中移动底座2的上盖203与侧板204之间使用螺栓固定连接为一体,以便于移动底座2的加工及装配。

43.如图10所示,上盖203底面设置有两个第一凹槽2031,第一凹槽2031沿上盖203宽度方向贯通;轮轴205安装在第一凹槽2031内,并且轮轴205与两侧的侧板204铰接,轮轴205轴线垂直于侧板204;轮轴205相对于上盖203底面向下凸出。本实施例中,第一凹槽2031为圆柱状槽,第一圆弧槽2011的直径略大于轮轴205,并且第一凹槽2031与轮轴205同轴设置,轮轴205从第一凹槽2031凸出的轮轴205面与导轨4轨头顶面相切,本实施例中大机轨道顶面与移动底座2上盖203底面之间的间隙为2.5mm。

44.如图7、11和12所示,侧板204内侧面上对称设置有两对第二凹槽2041,第二凹槽2041内分别安装有滚动体206,滚动体206与侧板204铰接,并且铰接轴竖直设置,滚动体206相对对应的侧板204内侧面向导轨4侧凸出。在本实施例中,第二凹槽2041为矩形槽,所述滚动体206为滚动轴承(如图7所示),并且在侧壁上设置有挡轴202,滚动体206(滚动轴承)通过挡轴202实现与侧板204的铰接。同时,在本实施例中,如图6、13所示,在侧板204上与轮轴205两端对应位置处设置有轴承孔,轴承孔内安装有滚动轴承,并且轴承孔与轮轴205(第一凹槽2031)同轴,轴承孔内的滚动轴承分别套装在对应侧的轮轴205轴头上,从而实现轮轴205与侧板204的铰接。

45.轮轴205以及滚动体206分别与大机轨道头部的顶面和对应的侧面接触,从而使得移动底座2在与导轨4之间为滚动摩擦。

46.制动组件3分别设置在移动底座2前后两端且设置于移动底座2一侧。如图14所示,在本实施例中,制动单元包括拨杆301、拨片302和转套303,拨杆301中间设置有与拨杆301垂直的手柄304,拨杆301两端套接有所述转套303;拨杆301竖直设置,转套303焊接固定在侧板204端面;拨片302套接在拨杆301上并与拨杆301固定连接;制动组件3在移动底座2两端的固定位置要保证转动拨杆301时,拨片302正好插入到大机轨道顶面与移动底座2上盖203底面之间,从而实现制动。

47.为了能够保证拨片302准确的插入轨道顶面与上盖203底面之间,如图14所示,拨片302设置有臂板3021制动板3022,臂板3021的一端为固定端;固定端与拨杆301固定连接;臂板3021另一端设置有所述制动板3022;制动板3022设置在臂板3021靠近导轨4一侧,并垂直于臂板3021该侧面。本实施例中臂板3021和制动板3022为一体成型。

48.使用时,转动手柄304使制动板3022插入上盖203与导轨4轨头顶面间隙处;制动板3022设置有斜度,制动板3022自由端到与臂板3021连接处制动板3022的厚度逐渐增加,制动板3022自由端厚度小于上盖203底面与轨头顶面的间隙。本实用新型中,制动板3022原板厚3mm,制动板3022自由端厚度为1mm。

49.为了操作方便,拨片302与拨杆301固定连接时,手柄304垂于与臂板3021长度方向设置,并且手柄304与制动板3022反向设置。拨片302的制动板3022设置在靠近导轨4的一侧。

50.在使用本实用新型实施例时,在大机机体两侧的导轨4上分别安装本实施例,并且使用前转动体1(栏杆101)处于与导轨4平行的位置;大机堆取料作业前,调整本实施例在导

轨4上的位置,调至合适位置处,转动主动组件的手柄304,完成堆取作业区禁行道闸的定位;然后,取出销钉104(即吊环螺钉),搬动转动体1,使得栏杆101转动到需要进行侧,并且直到配重块103上定位孔1032与相应的圆弧槽2011对准,将吊环螺钉旋入定位孔1032内(旋至与圆弧槽2011深度的四分之三即可),从而完成转动体1的锁定,如图15所示。

51.待大机作业完毕,将转动体1复位至与导轨4平行方向,并将堆取作业区禁行道闸移至不妨碍大机行进路线处。

52.本实施例中,以手动方式推动移动底座2在大机导轨4上自由前后移动,到位后实施制动。当然,也可以通过在移动底座2上设置驱动电机,通过驱动电机代替手推方式实现对堆取作业区禁行道闸位置的调整。

53.以上内容,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1