一种减振扣件系统的制作方法

1.本发明属于城市轨道交通技术领域,具体的说是一种减振扣件系统。

背景技术:

2.近年来,国内地铁、轻轨等城市轨道交通系统发展迅猛,有效缓解了城市交通的紧张局面。这一系列建设中,扣件系统是必不可少的,扣件是钢轨与轨枕的连接件,通过弹条扣压钢轨的方式实现与钢轨的连接,通过锚固螺栓固定的方式实现与轨枕的连接。在城市轨道交通领域,双层减振扣件是最常用的中等减振。随着社会对减振降噪的重视度日益增加,常规的双层减振扣件很难满足城市轨道交通线路越来越高的减振降噪要求。目前市面上常见的高等减振扣件有浮轨扣件和多层减振扣件,市面上常见的浮轨扣件存在着生产成本高,安装维护麻烦的问题;多层减振扣件的螺栓支撑结构为非一体设计,稳定性较差,而且安装高度过高,不利于线路后期的调整。

3.现有技术中也出现了一项专利关于一种易拆卸分离式双层减振扣件系统的技术方案,如申请号为cn2016109643829的一项中国专利公开了一种易拆卸分离式双层减振扣件系统,所述减振扣件系统用于固定钢轨,所述减振扣件系统从上至下依次包括上底板、底板弹性绝缘垫和下底板,所述下底板具有第一凸台和第二凸台;所述上底板具有与下底板的所述第一凸台和第二凸台相配合的通孔;其下底板上的第一凸台和第二凸台上分别套置有底板连接套;所述的底板连接套的内孔具有锁舌结构,所述的锁舌结构具有水平的锁紧面和倾斜的导向面,通过本发明,提高了底板连接套强度,降低了加工难度,减少原材料消耗;但是上述发明仍然存在缺陷,不同层之间的减振件通过螺栓进行连接,非一体化设计,稳定性差,且在地铁列车经过时形成的灰尘容易进入螺栓与减振扣件的结合部,造成螺栓不易拆解,为调整线路时拆卸减振扣件造成困难,使得该技术方案受到限制。

4.鉴于此,本发明通过提出一种减振扣件系统,以解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决现有的减振扣件系统存在着生产成本高,安装维护麻烦的问题;采用多层减振扣件的螺栓支撑结构时,因为是非一体设计,稳定性较差,而且安装高度过高,不利于线路后期的调整。

6.本发明解决其技术问题所采用的技术方案是:本发明所述一种减振扣件系统,包括上铁垫板、下底板、中间减振垫、轨下减振垫、板下减振垫、中间隔振板、绝缘耦合板和自锁限位结构;所述绝缘耦合板铺设在地面,所述绝缘耦合板上方安装有下底板,所述下底板表面上方安装有上铁垫板;所述下底板和上铁垫板之间的间隙部位中,从下到上依次铺设有板下减振垫、中间隔振板和中间减振垫;所述上铁垫板上表面铺设有轨下减振垫,所述上铁垫板顶部表面靠近两侧的部位安装有定位扣板;所述自锁限位结构包括自锁扣,所述自锁扣嵌入下底板两侧部位所设置的安装槽中,所述自锁扣顶部和底部分别设有上勾爪与下勾爪,所述上铁垫板上底面靠近侧边的部位设有一号固定槽,所述上勾爪端部嵌入一号固

定槽中;所述下底板侧壁靠近底部的部位设有二号固定槽,所述下勾爪端部嵌入二号固定槽中。

7.工作时,在安装减振扣件的各部件时,将板下减振垫、中间隔振板和中间减振垫依次铺设在下底板和上铁垫板之间的间隙部位中,随后将自锁扣从安装槽的一侧嵌入,使得自锁扣的上勾爪和下勾爪分别嵌入一号固定槽和二号固定槽中,再从自锁扣的侧面重复锤击,使得自锁扣受压并横向嵌入安装槽中;从而保证当火车从扣件系统上方经过时,自锁扣对下底板和上铁垫板起到限位作用,保证下底板和上铁垫板以及之间间隙的部件保持稳定,避免减振扣件在火车经过的振动作用下出现移动错位的现象;并且在现有技术中,往往采用中间减振垫和轨下减振垫重复铺设所形成的双层减振体系,但是为了追求扣件结构的低刚度造成了中间减振垫和轨下减振垫的弹性变形过大,以至于出现了弹性失效,影响了减振作用的发挥;本发明通过在扣件主要受载位置增加铺设一层板下减振垫,利用中间减振垫、轨下减振垫和板下减振垫的串联效应,在有效降低了扣件整体刚度的同时防止了减振垫出现过度变形,从而保证了扣件系统能够正常发挥减振作用,减少了铁轨振动过大所引起的不良影响,增加铁轨的使用寿命;另外,在需要对扣件系统进行拆卸维护时,只需要从侧面锤击自锁扣,使得自锁扣从沿着安装槽横向移出,即可轻松拆下自锁扣,随即能够将其它扣件轻松拆下,方便了后期的维护工作。

8.优选的,所述下底板两侧靠近安装槽的部位均向上凸起,并形成限位挡肩;所述限位挡肩端部与自锁扣上远离上铁垫板的侧面紧密接触。

9.工作时,下底板上的限位挡肩对安装槽中的自锁扣起到横向限位作用,增强了扣件系统的横向刚度,当火车行驶通过并使得扣件系统振动时,自锁扣在相接触的部件振动作用下有向两侧的变形趋势,限位挡肩端部对自锁扣起到支撑作用,使得自锁扣的横向变形趋势受到有效的抵消,避免自锁扣出现横向变形,从而影响自锁扣对扣件系统的固定,并且变形的自锁扣也难以拆除,影响了后期对扣件系统的维护;因此通过限位挡肩的作用,进一步提高了扣件系统在火车行驶过程中的稳定性,保证扣件系统能够正常发挥减振作用。

10.优选的,所述限位挡肩底部的截面面积大于顶部的截面面积,且限位挡肩端部向靠近自锁扣的方向倾斜。

11.工作时,当与限位挡肩相接触的自锁扣受到横向的振动作用时,自锁扣受压并将压力传递到相接触的限位挡肩;且限位挡肩端部向靠近自锁扣的方向倾斜,因此限位挡肩受到的压力同样是倾斜的,倾斜压力中有一部分能够被分解到竖直方向,而限位挡肩底部截面较大,与下底板之间的结合稳定,因此竖直方向的力对限位挡肩的影响较小;同时减弱了限位挡肩在水平方向上受到的压力,避免限位挡肩在长期工作后,在水平方向上出现较大变形,从而影响限位挡肩对自锁扣的横向限位作用,进而影响了扣件系统的稳定性。

12.优选的,所述限位挡肩上与自锁扣相接触的部位设有限位槽,所述自锁扣侧面与限位槽相对应的部位设有限位块,所述限位块嵌入限位槽中,且限位块与限位槽内表面紧密接触。

13.工作时,在安装自锁扣时,使自锁扣上的限位块从侧面横向嵌入限位槽中,从而使得自锁扣在安装过程中保持稳定的远动轨迹,并且使得自锁扣与限位挡肩结合得更加紧密,从而进一步保证了扣件系统的稳定性,同时提高了扣件系统的横向刚度;并且当自锁扣受到竖直方向的振动作用时,因为限位槽与限位块之间的结合,使得自锁扣竖直方向的运

动趋势受到抑制,减少了扣件系统竖直方向的振动。

14.优选的,所述限位块的截面为梯形,且限位块端部截面积大于限位块与自锁扣相结合部的截面积。

15.工作时,因为限位块端部截面较大,因此限位块嵌入限位槽内部时,限位块保持在限位槽中的状态;当限位块有运动趋势时,位于限位槽中的限位块受拉移动时与限位槽内表面接触并受到阻挡,使得限位槽的移动受到限位作用,进而使得自锁扣受到限位作用,保证自锁扣在列车行驶过程中保持稳定。

16.优选的,所述限位挡肩为弹簧钢材质,且限位挡肩端部与安装槽相对表面之间的水平间距小于自锁扣中间部位的宽度,且限位挡肩端部表面与侧面之间通过圆弧曲面过渡。

17.工作时,因为限位挡肩为弹簧钢材质,且限位挡肩端部与安装槽相对表面之间的水平间距小于自锁扣中间部位的宽度,当自锁扣开始安装时,使得自锁扣侧面端部正对安装槽,在通过锤击自锁扣,使得自锁扣侧面挤压限位挡肩,使得限位挡肩受压小幅度变形,并与自锁扣侧面紧密接触;并且因为限位挡肩端部表面与侧面之间通过圆弧曲面过渡,使得自锁扣侧面首先与限位挡肩上的圆弧曲面相接触,使得自锁扣侧壁沿着圆弧曲面移动并嵌入安装槽中,减少自锁扣安装时的难度;并且因为自锁扣安装结束后,限位挡肩受压变形并对相接触的自锁扣有指向扣件系统中心的压力,从而保证扣件系统的稳定性。

18.本发明的有益效果如下:

19.1.本发明所述的一种减振扣件系统,通过设置自锁扣,并使得自锁扣嵌入安装槽中,使得下底板和上铁垫板受到限位作用,保证下底板和上铁垫板以及之间间隙的部件保持稳定,避免减振扣件在火车经过的振动作用下出现移动错位的现象;并且通过中间减振垫、轨下减振垫和板下减振垫的串联效应,在有效降低了扣件整体刚度的同时防止了减振垫出现过度变形,从而保证了扣件系统能够正常发挥减振作用。

20.2.本发明所述的一种减振扣件系统,通过设置限位挡肩,并使得限位挡肩端部与自锁扣上远离上铁垫板的侧面紧密接触,当火车行驶通过并使得扣件系统振动时,限位挡肩端部对自锁扣起到支撑作用,使得自锁扣的横向变形趋势受到有效的抵消,避免自锁扣出现横向变形,进一步提高了扣件系统在火车行驶过程中的稳定性,保证扣件系统能够正常发挥减振作用。

附图说明

21.下面结合附图对本发明作进一步说明。

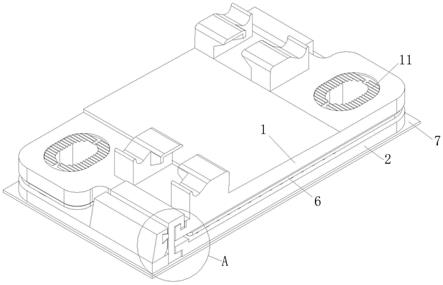

22.图1是本发明的立体图;

23.图2是图1中a处的局部放大图;

24.图3是本发明的剖视图;

25.图4是图3中b处的局部放大图;

26.图中:上铁垫板1、一号固定槽12、定位扣板11、下底板2、安装槽21、二号固定槽22、限位挡肩23、限位槽231、圆弧曲面232、中间减振垫3、轨下减振垫4、板下减振垫5、中间隔振板6、绝缘耦合板7、自锁扣8、上勾爪81、下勾爪82、限位块83。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1至图4所示,本发明所述的一种减振扣件系统,包括上铁垫板1、下底板2、中间减振垫3、轨下减振垫4、板下减振垫5、中间隔振板6、绝缘耦合板7和自锁限位结构;所述绝缘耦合板7铺设在地面,所述绝缘耦合板7上方安装有下底板2,所述下底板2表面上方安装有上铁垫板1;所述下底板2和上铁垫板1之间的间隙部位中,从下到上依次铺设有板下减振垫5、中间隔振板6和中间减振垫3;所述上铁垫板1上表面铺设有轨下减振垫4,所述上铁垫板1顶部表面靠近两侧的部位安装有定位扣板11;所述自锁限位结构包括自锁扣8,所述自锁扣8嵌入下底板2两侧部位所设置的安装槽21中,所述自锁扣8顶部和底部分别设有上勾爪81与下勾爪82,所述上铁垫板1上底面靠近侧边的部位设有一号固定槽12,所述上勾爪81端部嵌入一号固定槽12中;所述下底板2侧壁靠近底部的部位设有二号固定槽22,所述下勾爪82端部嵌入二号固定槽22中。

29.工作时,在安装减振扣件的各部件时,将板下减振垫5、中间隔振板6和中间减振垫3依次铺设在下底板2和上铁垫板1之间的间隙部位中,随后将自锁扣8从安装槽21的一侧嵌入,使得自锁扣8的上勾爪81和下勾爪82分别嵌入一号固定槽12和二号固定槽22中,再从自锁扣8的侧面重复锤击,使得自锁扣8受压并横向嵌入安装槽21中;从而保证当火车从扣件系统上方经过时,自锁扣8对下底板2和上铁垫板1起到限位作用,保证下底板2和上铁垫板1以及之间间隙的部件保持稳定,避免减振扣件在火车经过的振动作用下出现移动错位的现象;并且在现有技术中,往往采用中间减振垫3和轨下减振垫4重复铺设所形成的双层减振体系,但是为了追求扣件结构的低刚度造成了中间减振垫3和轨下减振垫4的弹性变形过大,以至于出现了弹性失效,影响了减振作用的发挥;本发明通过在扣件主要受载位置增加铺设一层板下减振垫5,利用中间减振垫3、轨下减振垫4和板下减振垫5的串联效应,在有效降低了扣件整体刚度的同时防止了减振垫出现过度变形,从而保证了扣件系统能够正常发挥减振作用,减少了铁轨振动过大所引起的不良影响,增加铁轨的使用寿命;另外,在需要对扣件系统进行拆卸维护时,只需要从侧面锤击自锁扣8,使得自锁扣8从沿着安装槽21横向移出,即可轻松拆下自锁扣8,随即能够将其它扣件轻松拆下,方便了后期的维护工作。

30.作为本发明的一种实施方式,所述下底板2两侧靠近安装槽21的部位均向上凸起,并形成限位挡肩23;所述限位挡肩23端部与自锁扣8上远离上铁垫板1的侧面紧密接触。

31.工作时,下底板2上的限位挡肩23对安装槽21中的自锁扣8起到横向限位作用,增强了扣件系统的横向刚度,当火车行驶通过并使得扣件系统振动时,自锁扣8在相接触的部件振动作用下有向两侧的变形趋势,限位挡肩23端部对自锁扣8起到支撑作用,使得自锁扣8的横向变形趋势受到有效的抵消,避免自锁扣8出现横向变形,从而影响自锁扣8对扣件系统的固定,并且变形的自锁扣8也难以拆除,影响了后期对扣件系统的维护;因此通过限位挡肩23的作用,进一步提高了扣件系统在火车行驶过程中的稳定性,保证扣件系统能够正常发挥减振作用。

32.作为本发明的一种实施方式,所述限位挡肩23底部的截面面积大于顶部的截面面积,且限位挡肩23端部向靠近自锁扣8的方向倾斜。

33.工作时,当与限位挡肩23相接触的自锁扣8受到横向的振动作用时,自锁扣8受压

并将压力传递到相接触的限位挡肩23;且限位挡肩23端部向靠近自锁扣8的方向倾斜,因此限位挡肩23受到的压力同样是倾斜的,倾斜压力中有一部分能够被分解到竖直方向,而限位挡肩23底部截面较大,与下底板2之间的结合稳定,因此竖直方向的力对限位挡肩23的影响较小;同时减弱了限位挡肩23在水平方向上受到的压力,避免限位挡肩23在长期工作后,在水平方向上出现较大变形,从而影响限位挡肩23对自锁扣8的横向限位作用,进而影响了扣件系统的稳定性。

34.作为本发明的一种实施方式,所述限位挡肩23上与自锁扣8相接触的部位设有限位槽231,所述自锁扣8侧面与限位槽231相对应的部位设有限位块83,所述限位块83嵌入限位槽231中,且限位块83与限位槽231内表面紧密接触。

35.工作时,在安装自锁扣8时,使自锁扣8上的限位块83从侧面横向嵌入限位槽231中,从而使得自锁扣8在安装过程中保持稳定的远动轨迹,并且使得自锁扣8与限位挡肩23结合得更加紧密,从而进一步保证了扣件系统的稳定性,同时提高了扣件系统的横向刚度;并且当自锁扣8受到竖直方向的振动作用时,因为限位槽231与限位块83之间的结合,使得自锁扣8竖直方向的运动趋势受到抑制,减少了扣件系统竖直方向的振动。

36.作为本发明的一种实施方式,所述限位块83的截面为梯形,且限位块83端部截面积大于限位块83与自锁扣8相结合部的截面积。

37.工作时,因为限位块83端部截面较大,因此限位块83嵌入限位槽231内部时,限位块83保持在限位槽231中的状态;当限位块83有运动趋势时,位于限位槽231中的限位块83受拉移动时与限位槽231内表面接触并受到阻挡,使得限位槽231的移动受到限位作用,进而使得自锁扣8受到限位作用,保证自锁扣8在列车行驶过程中保持稳定。

38.作为本发明的一种实施方式,所述限位挡肩23为弹簧钢材质,且限位挡肩23端部与安装槽21相对表面之间的水平间距小于自锁扣8中间部位的宽度,且限位挡肩23端部表面与侧面之间通过圆弧曲面232过渡。

39.工作时,因为限位挡肩23为弹簧钢材质,且限位挡肩23端部与安装槽21相对表面之间的水平间距小于自锁扣8中间部位的宽度,当自锁扣8开始安装时,使得自锁扣8侧面端部正对安装槽21,在通过锤击自锁扣8,使得自锁扣8侧面挤压限位挡肩23,使得限位挡肩23受压小幅度变形,并与自锁扣8侧面紧密接触;并且因为限位挡肩23端部表面与侧面之间通过圆弧曲面232过渡,使得自锁扣8侧面首先与限位挡肩23上的圆弧曲面232相接触,使得自锁扣8侧壁沿着圆弧曲面232移动并嵌入安装槽21中,减少自锁扣8安装时的难度;并且因为自锁扣8安装结束后,限位挡肩23受压变形并对相接触的自锁扣8有指向扣件系统中心的压力,从而保证扣件系统的稳定性。

40.具体工作流程如下:

41.在安装减振扣件的各部件时,将板下减振垫5、中间隔振板6和中间减振垫3依次铺设在下底板2和上铁垫板1之间的间隙部位中,随后将自锁扣8从安装槽21的一侧嵌入,使得自锁扣8的上勾爪81和下勾爪82分别嵌入一号固定槽12和二号固定槽22中,再从自锁扣8的侧面重复锤击,使得自锁扣8受压并横向嵌入安装槽21中;从而保证当火车从扣件系统上方经过时,自锁扣8对下底板2和上铁垫板1起到限位作用,保证下底板2和上铁垫板1以及之间间隙的部件保持稳定,避免减振扣件在火车经过的振动作用下出现移动错位的现象;并且在现有技术中,往往采用中间减振垫3和轨下减振垫4重复铺设所形成的双层减振体系,但

是为了追求扣件结构的低刚度造成了中间减振垫3和轨下减振垫4的弹性变形过大,以至于出现了弹性失效,影响了减振作用的发挥;本发明通过在扣件主要受载位置增加铺设一层板下减振垫5,利用中间减振垫3、轨下减振垫4和板下减振垫5的串联效应,在有效降低了扣件整体刚度的同时防止了减振垫出现过度变形,从而保证了扣件系统能够正常发挥减振作用,减少了铁轨振动过大所引起的不良影响,增加铁轨的使用寿命;另外,在需要对扣件系统进行拆卸维护时,只需要从侧面锤击自锁扣8,使得自锁扣8从沿着安装槽21横向移出,即可轻松拆下自锁扣8,随即能够将其它扣件轻松拆下,方便了后期的维护工作;下底板2上的限位挡肩23对安装槽21中的自锁扣8起到横向限位作用,增强了扣件系统的横向刚度,当火车行驶通过并使得扣件系统振动时,自锁扣8在相接触的部件振动作用下有向两侧的变形趋势,限位挡肩23端部对自锁扣8起到支撑作用,使得自锁扣8的横向变形趋势受到有效的抵消,避免自锁扣8出现横向变形,从而影响自锁扣8对扣件系统的固定,并且变形的自锁扣8也难以拆除,影响了后期对扣件系统的维护;因此通过限位挡肩23的作用,进一步提高了扣件系统在火车行驶过程中的稳定性,保证扣件系统能够正常发挥减振作用;在安装自锁扣8时,使自锁扣8上的限位块83从侧面横向嵌入限位槽231中,从而使得自锁扣8在安装过程中保持稳定的远动轨迹,并且使得自锁扣8与限位挡肩23结合得更加紧密,从而进一步保证了扣件系统的稳定性,同时提高了扣件系统的横向刚度;并且当自锁扣8受到竖直方向的振动作用时,因为限位槽231与限位块83之间的结合,使得自锁扣8竖直方向的运动趋势受到抑制,减少了扣件系统竖直方向的振动。

42.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1