一种桥梁建造方法及桥梁与流程

1.本技术涉及一种桥梁建造的技术领域,尤其是涉及一种桥梁建造方法及桥梁。

背景技术:

2.桥梁是一架设在江河上用于车辆行人通行的构筑物,桥梁一般由上部构造、下部构造和支座,上部构造又称为桥跨结构,下部构造包括桥台和桥墩,支座为桥跨结构与桥墩或桥台连接处的支撑装置。桥梁可采用钢结构或钢筋混凝土结构,对于钢筋混凝土桥梁在建造时常采用缆索吊装、转体安装、悬臂浇筑等方法。

3.授权公告号为cn105040597b的专利文件中公开了一种桥梁转体结构,包括不锈钢滑板,不锈钢滑板上表面靠近两侧外设置有转接板,转接板底部与不锈钢滑板之间采用活动连接,两个转接板之间设置有挡块,挡块两端延伸在转接板内,不锈钢滑板下表面连接有护板,护板与不锈钢滑板之间通过内置滑槽连接,护板下表面靠近两侧面处安装有支撑柱,支撑柱顶部固定在护板上,底部固定在耐磨板上。通过设置耐磨板能够起到耐磨的作用,水平转动比较稳定。

4.上述结构中采用耐磨板以减小磨损,但是桥跨在转体的过程中仍然有较大的摩擦力。

技术实现要素:

5.为了减少桥跨在转体过程中所受到的摩擦力,本技术提供一种桥梁建造方法。

6.本技术提供一种桥梁建造方法,采用如下的技术方案:一种桥梁建造方法,包括建造桥墩和在桥墩上放置桥跨,所述桥墩上端先一体设置带有预留槽的承台,预留槽内安装多个转体装置,桥跨的中部位置形成有支撑部,支撑部放置到承台上表面形成的支撑平面上,再通过转体装置将桥跨顶起脱离于支撑平面,再通过转体装置将桥跨转动并同时下落至支撑平面上;转体装置依次重复顶起和转动桥跨直至桥跨相对于承台转动到所需角度,取出转体装置并将桥跨固定在承台上。

7.通过采用上述技术方案,使用时,先在桥墩的上端一体设置承台,承台上带的预留槽内放置转体装置,转体装置对放置在承台上的桥跨进行顶升,并有顶升后转动,转动的同时下落,然后再重复对桥跨转顶起和转动,使桥跨在连续多次重复后能够转动到所需的角度,进而由于桥跨在转动的过程中,桥跨与承台之间脱离,进而能够减少桥跨在转动的过程中所受到的摩擦力。

8.优选的,所述预留槽为圆形且多个转体装置绕着预留槽的中心圆周分布。

9.通过采用上述技术方案,预留槽为圆形,并且转体装置分布在预留槽中心的圆周上,使转体装置能够对桥跨转动任一角度进行有效支撑,使桥跨在转动过程中比较平稳。

10.优选的,所述转体装置包括缸体、活塞杆、下支座和上支座,所述缸体的下端转动连接在下支座上,活塞杆配合在缸体内,并且活塞杆的上端转动连接上支座;所述桥跨处于顶起的位置时,活塞杆相较于上支座的转动轴线沿着预制槽的径线方向且经过预制槽的中

心,活塞杆相对于缸体的角度为初始状态。

11.通过采用上述技术方案,活塞杆配合在缸体内,活塞杆上端转动连接上支座,当活塞杆能够上支座顶起桥跨时,桥跨转动,缸体倾斜,使桥跨在转动的过程中同时向承台的方向下降,方便对桥跨转动的控制,同时活塞杆相较于上支座的转动轴线沿着预制槽的径线方向且经过预制槽的中心,使桥跨转动过程中转动中心稳定,减少偏移。

12.优选的,所述缸体的侧壁上连接有液压缸,液压缸的一端转动连接在承台上,另一端转动连接在缸体上,并且液压缸相较于缸体的转动轴线与缸体相较于下支座的转动轴线平行。

13.通过采用上述技术方案,液压缸连接在缸体上,通过液压缸对缸体转动,使液压缸能够对缸体进行支撑,提高缸体转动的稳定性,减少桥跨对承台的冲击,提高安全性。

14.优选的,所述活塞杆上设置有复位组件,复位组件包括销钉和复位块,所述复位块上开设有嵌孔,所述销钉安装于活塞杆上,并且销钉的一端插入嵌孔内,嵌孔的内壁开设用于销钉抵接的复位平面和转动斜面,所述复位平面与转动斜面相连,所述销钉与复位平面抵接时,活塞杆处于所述初始状态。

15.通过采用上述技术方案,销钉连接在活塞杆上,并且复位平面和转动斜面的作用下销钉能够带动活塞杆自动复位到初始状态,进而在活塞杆转动时,方便对桥跨转动中心位置的控制,减少桥跨转动过程中发生偏移。

16.优选的,所述活塞杆上开设有长条孔,长条孔的长度方向平行于活塞杆的长度方向,所述活塞杆内开设有导向孔,导向孔平行于活塞杆的长度方向,所述导向孔内插入有导向杆,所述导向杆的一端固定在销钉上,所述销钉插入长条孔内,导向孔内放置有复位弹簧,并且复位弹簧的一端抵接在导向孔的底部,另一端抵接在导向杆上,所述复位弹簧作用于导向杆上的作用力驱使销钉向活塞杆连接上支座的一端移动。

17.通过采用上述技术方案,销钉位于长条孔内,当活塞杆移动时,销钉可在长条孔内滑动,同时在活塞杆相对于缸体长度方向固定时,销钉能够在转动斜面上移动,便于销钉驱使活塞杆复位。

18.优选的,所述销钉通过复位弹簧向上移动至抵接于嵌孔上部侧壁上时,销钉处于复位平面和转动斜面相连接的位置处。

19.通过采用上述技术方案,销钉运动到嵌孔的上部时,销钉处于复位平面和转动斜面的相接位置,从而在活塞杆转动时,销钉很容易由复位平面上过渡到转动斜面上,减少活塞杆在转动方向上卡滞。

20.优选的,所述支撑部与预留槽的边缘之间留有用于取出转体装置的缝隙。

21.通过采用上述技术方案,工作人员通过缝隙能够进入到预留槽内,使工作人员对预留槽内的转体装置进行拆卸,进而取出预留槽内的转体装置。

22.优选的,所述支撑部的中心设置有多个伸到预留槽内的钢筋,所述预留槽浇筑形成填充体,通过钢筋位于填充体内连接桥跨与承台。

23.通过采用上述技术方案,支撑部的中心设置钢筋,在预留槽内浇筑填充体时,能够使钢筋埋在填充体内,进而能够使桥跨与承台连接比较稳固。

24.为了减少桥跨在转体过程中所受到的摩擦力,本技术提供一种桥梁。

25.本技术提供一种桥梁,采用如下的技术方案:

一种桥梁,采用所述的一种桥梁建造方法所建造的桥梁。

26.通过采用上述技术方案,桥跨通过与承台脱离后转动,能够减少桥跨受到的损伤,提高桥跨的质量,减少桥跨安装过程中所受到的摩擦力。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过承台上设置的预留槽内放置转体装置,转体装置对放置在承台上的桥跨进行顶升,并有顶升后转动,转动的同时下落,桥跨在连续多次重复后能够转动到所需的角度,桥跨与承台之间脱离,减少桥跨在转动的过程中所受到的摩擦力;2.通过活塞杆相较于上支座的转动轴线沿着预制槽的径线方向且经过预制槽的中心,使桥跨转动过程中转动中心稳定,减少偏移;3.通过活塞杆移动时,销钉可在长条孔内滑动,同时在活塞杆相对于缸体长度方向固定时,销钉能够在转动斜面上移动,便于销钉驱使活塞杆复位,提高桥跨转动的稳定性。

附图说明

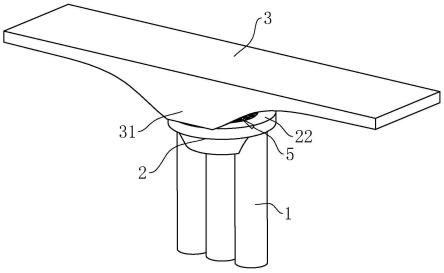

28.图1是本技术实施例的整体结构示意图;图2是本技术实施例的爆炸结构示意图;图3是转体装置的整体结构示意图;图4是活塞杆的内部结构示意图;图5是本技术实施例桥跨转动后的全剖结构示意图。

29.附图标记说明:1、桥墩;2、承台;21、预留槽;22、支撑平面;3、桥跨;31、支撑部;32、钢筋;4、转体装置;41、缸体;42、活塞杆;421、长条孔;422、导向孔;43、下支座;44、上支座;45、液压缸;5、缝隙;6、复位组件;61、销钉;62、复位块;621、嵌孔;622、复位平面;623、转动斜面;63、导向杆;64、复位弹簧;7、填充体。

具体实施方式

30.以下结合附图1-5对本技术作进一步详细说明。

31.本技术实施例公开一种桥梁建造方法。参考图1和图2,包括建造桥墩1,桥墩1的上端设置有承台2,承台2上设置有桥跨3,将桥跨3放置到承台2上,承台2与桥跨3之间安装转体装置4,通过转体装置4转动桥跨3,取出转体装置4,然后连接承台2和桥跨3。

32.参考图1和图2,桥墩1为混凝土材料浇筑形成的,在桥墩1的上端一体形成承台2,承台2整体为上大下小的圆台形,承台2的中心支撑在桥墩1上,承台2的上端面上开设有预留槽21,并且在承台2的上端面形成支撑平面22,支撑平面22为承台2的上端面开设圆形的预留槽21后留下的部分。在桥跨3的下部中部位置形成有支撑部31,支撑部31的下表面为矩形且用于放置到支撑平面22上。位于支撑部31的中心位置设置有多个钢筋32,钢筋32能够伸到预留槽21内。

33.参考图1和图2,安装转体装置4时,转体装置4放置到预留槽21内,支撑部31下表面的宽度小于预留槽21的直径,使支撑部31与预留槽21的边缘之间留出缝隙5,缝隙5的位置足够进入工作人员,方便工作人员进入到预留槽21内对转体装置4进行拆卸并取出转体装置4。

34.参考图2和图3,转体装置4有多个,多个转体装置4沿着预留槽21的中心呈圆形分布。转体装置4用于对支撑部31的下表面进行支顶并转动,使桥梁整体相对于承台2转动。转体装置4包括缸体41、活塞杆42、下支座43和上支座44,下支座43固定在预留槽21的底部,缸体41的一端转动连接在下支座43上,缸体41相较于下支座43的转动轴线沿着预留槽21的径线且经过预留槽21的中心。活塞杆42配合在缸体41的内部,通过连接液压系统使活塞杆42相对于缸体41伸缩。上支座44转动连接在活塞杆42上。活塞杆42向上顶起桥跨3时,上支座44相对于活塞杆42的转动轴线平行于下支座43相对于缸体41的转动轴线。在缸体41上连接有液压缸45,液压缸45的一端转动连接在预留槽21的底面上,另一端转动连接在缸体41的侧壁上,并且液压缸45相较于缸体41的转动轴线平行于缸体41相较于下支座43的转动轴线,使液压缸45工作时能够带动缸体41摆动。

35.转动桥跨3:首先通过液压缸45将缸体41调整到处于竖直的位置,活塞杆42相对于缸体41向上移动,使活塞杆42伸出缸体41,上支座44抵设到支撑部31的下表面上,继续施加作用力,通过多个转体装置4将放置到支撑平面22上的桥跨3顶起,使支撑部31下表面达到与支撑平面22之间的距离为1-3cm的位置时停止对桥跨3顶起。液压缸45工作,多个缸体41在液压缸45的作用下同时转动,使桥跨3相对于承台2转动,并且桥跨3在转动的过程中,由于缸体41发生倾斜,从而使支撑部31下表面与支撑平面22之间的距离逐渐减少,直到支撑部31的下表面重新支撑到支撑平面22上,上支座44从支撑部31的下表面上脱离,进而在桥跨3转动的过程中能够减少桥跨3与承台2之间的摩擦力;然后当上支座44从支撑部31的下表面上脱离后,活塞杆42先收缩,液压缸45驱动缸体41调整到竖直的位置,活塞杆42再次相对于缸体41向上移动对桥跨3顶起,重复对桥跨3转动,直到桥跨3转动到所需的角度,通过桥跨3在转动的过程中与承台2分离,能够减少桥跨3转动时所受到的损坏。

36.参考图3,活塞杆42上设置有复位组件6,在上支座44顶到支撑部31时通过复位组件6将活塞杆42相较于上支座44的转动轴线复位到平行于缸体41相较于下支座43的转动轴线。复位组件6包括销钉61和复位块62。复位块62固定在缸体41上,复位块62上开设有嵌孔621,嵌孔621的内壁形成复位平面622和转动斜面623,复位平面622竖直设置且位于嵌孔621的上部,转动斜面623连接于复位平面622且与复位平面622倾斜设置,转动斜面623位于嵌孔621的下部。销钉61设置在活塞杆42上且销钉61垂直于活塞杆42设置,销钉61的端部侧壁抵接于复位平面622或转动斜面623上,当活塞杆42向上移动,使上支座44顶到支撑部31上时,销钉61抵接在复位平面622上,从而销钉61带动活塞杆42复位到活塞杆42相对于上支座44的转动轴线与缸体41相较于下支座43的转动轴线平行的初始位置;然后桥跨3相对于承台2转动时,活塞杆42相对于缸体41转动,同时销钉61由复位平面622上过渡至转动斜面623并沿着转动斜面623移动。

37.参考图3和图4,活塞杆42上开设有长条孔421,长条孔421沿着活塞杆42的长度方向设置,销钉61位于长条孔421内并且销钉61的两端由长条孔421内伸出,销钉61的中心线与活塞杆42的中心线垂直且相交。在活塞杆42的内部开设有导向孔422,导向孔422沿着活塞杆42的长度方向,导向孔422内插入有导向杆63,导向杆63通过导向孔422滑动配合在活塞杆42内,并且导向杆63的一端固定在销钉61上,在导向孔422的内部设置有复位弹簧64,复位弹簧64采用螺旋弹簧,复位弹簧64的一端抵接在导向孔422的底部,另一端抵接在导向杆63远离于销钉61的一端,并且复位弹簧64对于导向杆63的作用力驱使导向杆63和销钉61

向活塞杆42靠近于上支座44的一端移动。当销钉61到达复位平面622与转动斜面623相交的位置处时,销钉61的端部抵接到嵌孔621的上部侧壁上,使销钉61的位置停止,活塞杆42可继续相对于缸体41伸出并顶起桥跨3;然后当桥跨3相对于承台2转动时,活塞杆42相对于缸体41转动,使销钉61压缩复位弹簧64且销钉61沿着转动斜面623移动,上支座44从支撑部31上脱开后,销钉61沿着转动斜面623移动到与复位平面622抵接的位置,使活塞杆42转动并回位于到初始位置。

38.参考图1和图5,当桥跨3相对于承台2转动90度后,工作人员由缝隙5的位置进入到预留槽21内,将每个转体装置4取出。向预留槽21内浇筑混凝土,使预留槽21内形成填充体7,钢筋32延伸到填充体7内,使桥跨3与承台2通过填充体7连接。

39.本实施例还公开一种桥梁,采用上述的一种桥梁建造方法所建造。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1