多等级减振通用预制道床施工方法与流程

1.本发明涉及城市轨道建设技术领域,具体为多等级减振通用预制道床施工方法。

背景技术:

2.近些年来各大城市经济发展极为迅猛,城市轨道的建设需求大大增加,工期要求紧,要求上车时间早,需求作业人员多,设计变更不及时导致无法实现减振道床的升级,特别是抢工期及传统节假日期间施工,劳务人员不能及时上岗,施工完成后遗留大量的质量问题尤为突出。因土建施工滞后而压缩铺轨工期,使得基底及道床混凝土养护时间不足,强度未达到75%就开始承重上车,导致后期整体道床轨枕周围裂纹较多,基底下沉导致轨道几何尺寸发生变化,致使后期质量问题频出,严重影响整体道床的施工质量,运营期间结构发生沉降只能将道床或者自密实层凿除后重新浇筑,严重时将会导致停运,而且会耗费大量的时间、财力、人力、物力。

3.近年来越来越多的城市轨道交通采用了装配式轨道结构,目前,主要采用的装配式轨道结构由钢轨、扣件、预制轨道板、调整层、限位结构、中间隔离层和钢筋混凝土基底组成,存在施工工序多、效率低、周期长等缺点。

技术实现要素:

4.本发明的目的在于提供多等级减振通用预制道床施工方法,具备工厂化生产程度更高,现场施工工作量小,可以提高施工效率、缩短工期、改善道床质量,实现一般减振、中等减振、高等减振相互转换的优点,解决了现有施工方法施工工序多、效率低、周期长和施工质量低的问题。

5.为实现上述目的,本发明提供如下技术方案:多等级减振通用预制道床施工方法,其施工方法包括以下步骤:

6.a:根据线路及现场实际情况及减振要求,采用厂内进行预制基底板及道床板的配套生产,生产完成并强度达到设计要求后,将成品预制道床板及基底板编号分组运输至铺轨基地,根据设计图纸的减振要求现场进行组装;

7.b:铺轨基地组装完成后,在铺轨基地内使用龙门吊或者汽车吊将组装好的预制板吊装至轨道平板车上,采用轨道车运输至施工作业面,隧道内提前进行结构底板清理及中心对位基标的布设工作;

8.c:结构底板相应位置布设混凝土垫块,待组装好的预制板运输至现场后,进行预制板的运输粗调就位、预制板精调固定、预制板密封、预制板灌浆料灌注一系列工作;

9.d:预制板吊装,道床板与基底板分开吊装时,可利用板侧翻板孔利用卡环直接进行吊装,当道床板与基底板组合在一起成套吊装时,利用道床板与基底板的连接孔进行吊装,吊装时采用专用吊具进行吊装,避免预制板在吊装过程中出现损坏现象,发生事故;

10.e:预制板组装,首先将基底板底下用方木垫衬并放至平稳,根据减振等级铺设对应的减振垫,减振垫铺设固定完成后,用吊车或铺轨门吊将道床板吊至铺设好减振垫的基

底板上,用螺栓将道床板与基底板进行连接固定,道床板与基底板间的空隙用密封条进行密封,确保密封到位,在密封完成的预制板的限位孔内灌注搅拌均匀的阻尼剂,确保道床板与基底板紧密结合;

11.f:在现场施工过程中,划分为6个小组,分别为预制板场地拼装组、预制板运输粗调就位组、预制板精调固定组、预制板密封组、预制板灌浆料灌注组、安装钢轨扣件组,形成工厂化流水施工,各工序间互不干扰,使施工质量及施工效率得到有效保障。

12.优选的,所述预制板轨道主要由灌浆料、基底板、减振垫、道床板、承轨台、扣件及钢轨组成,预制板地段按隧道半径r

‑

2700mm进行设计,盾构区间理论设计轨道高度为890mm,曲线超高采用外轨抬高超高值的一半内轨降低超高值的一半的方式设置,通过旋转预制道床实现。

13.优选的,所述预制道床分为上部道床板和下部基底板两部分,长度均为4.7m,宽度均为2.3m,板体设计使用年限100年,环境作用等级t2,与其他道床之间的刚度过渡,己在预制道床内实现,相邻道床无需特殊设计,道床板间预留100mm板缝,混凝土保护层厚度35mm,板体宽度与长度公差要求为

±

3mm,道床板内结构钢筋兼作杂散电流收集网钢筋,每块板预埋2对排流端子,预制板表面应密实、平整、光洁、颜色均匀,不得有露筋、蜂窝、孔洞、疏松、麻面、裂缝、起砂和起鼓、棱角破损缺陷,板面平整度误差要求小于2mm/m。

14.优选的,所述施工前测量,包括线路复测及加密基标测设:对控制基标进行复测,确认无误后,按4.8米每点进行施工基标加密测量,即按现场铺板的数量及板端位置进行放线,曲线地段提前计算预制道床板及基底板中心与线路中心的偏移量,根据偏移量直接放出板段中心加密基标。

15.优选的,所述预制板的精调是整个预制板施工中最重要的工序,固预制板精调软件及精调工装的精度一定要满足精度的要求,高程精度要求

±

1mm,中线允许偏差1mm。

16.优选的,所述在施工前,首先对结构底板进行复测,对不满足要求的结构底板进行处理,若结构底板满足要求时,则利用高压水枪或水管等工具对结构底板进行清理,确保结构底板无积水、淤泥和浮浆杂物,确保灌浆料的密实度,使基底板与结构底板之间有效粘合,避免出现质量问题。

17.优选的,所述加密基标布设,基底清理完成后,在施工作业前,根据图纸及相关数据,提前计算出在曲线地段预制板中心与轨道中心的偏移量,直线地段加密基标布设时每隔4.8m在线路中心布设一个加密基标,即线路中心与板的中心重合,在曲线地段,根据计算出的偏移量每个4.8m布设一个板端中心加密基标,即基标位置为板的中心位置。

18.优选的,所述预制板精调及模板安装固定,预制板粗调落位后,进行预制板几何尺寸的精调及调整,在板的四角利用四个精密调平工装对板进行定位,利用全站仪实现精调软件与精密调平工装间的有效连接,进行精密测量,利用精密测量软件结合精调工装配合对板的几何尺寸进行调整,调整到位后利用锁定工装对板的状态进行锁死,然后进行封堵及模板安装固定工作。

19.优选的,所述预制板灌注,使用两台泵送搅拌机同时配合灌注,将专用灌浆料及对应倒入搅拌泵送机内,将搅拌泵送机与水箱连接,调好配比后进行搅拌工作,搅拌均匀后根据线路坡度情况从低处灌料口进行泵送灌注,灌注高度为100mm,困难地段不小于40mm,在板的两侧预留排气孔,待排气孔内出现灌浆料时,证明灌浆料已灌注密实。

20.与现有技术相比,本发明的有益效果如下:

21.1、本发明具备工厂化生产程度更高,现场施工工作量小,可以提高施工效率、缩短工期、改善道床质量,实现一般减振、中等减振、高等减振相互转换的优点,解决了现有施工方法施工工序多、效率低、周期长和施工质量低的问题。

22.2、本发明轨道结构采用钢轨、扣件、轨道板、预制基底、填充层组成,工厂化生产程度更高,现场施工工作量小,可以提高施工效率、缩短工期、改善道床质量,通过轨道板和基底板之间调整层,可以微级差调高,调高精度1mm方便快捷,变换减振等级,实现一般减振、中等减振、高等减振相互转换。

23.3、本发明预制装配化,高品质、绿色环保,提高施工速度,大幅降低轨道施工工期,预制板灌注使用灌浆料在洞内进行,不需要混凝土进行灌注,不会因商混原因影响施工进度,24小时均可进行灌注,提高施工效率,可实现减振效果的升级,即使在运营期间,也可根据现场需求实现减振等级的提升,方便快捷,不会影响运营。

附图说明

24.图1为本发明预制道床板平面详图;

25.图2为本发明预制道床板断面图;

26.图3为本发明预制基底板平面详图;

27.图4为本发明预制基底板断面图;

28.图5为本发明直线段预制板断面结构示意图;

29.图6为本发明曲线段预制板断面结构示意图;

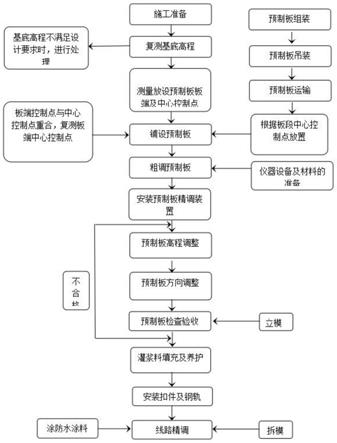

30.图7为本发明地铁多等级减振通用预制板精调施工工艺流程。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1

‑

7,多等级减振通用预制道床施工方法,其施工方法包括以下步骤:

33.a:根据线路及现场实际情况及减振要求,采用厂内进行预制基底板及道床板的配套生产,生产完成并强度达到设计要求后,将成品预制道床板及基底板编号分组运输至铺轨基地,根据设计图纸的减振要求现场进行组装;

34.b:铺轨基地组装完成后,在铺轨基地内使用龙门吊或者汽车吊将组装好的预制板吊装至轨道平板车上,采用轨道车运输至施工作业面,隧道内提前进行结构底板清理及中心对位基标的布设工作;

35.c:结构底板相应位置布设混凝土垫块,待组装好的预制板运输至现场后,进行预制板的运输粗调就位、预制板精调固定、预制板密封、预制板灌浆料灌注一系列工作;

36.d:预制板吊装,道床板与基底板分开吊装时,可利用板侧翻板孔利用卡环直接进行吊装,当道床板与基底板组合在一起成套吊装时,利用道床板与基底板的连接孔进行吊装,吊装时采用专用吊具进行吊装,避免预制板在吊装过程中出现损坏现象,发生事故;

37.e:预制板组装,首先将基底板底下用方木垫衬并放至平稳,根据减振等级铺设对应的减振垫,减振垫铺设固定完成后,用吊车或铺轨门吊将道床板吊至铺设好减振垫的基底板上,用螺栓将道床板与基底板进行连接固定,道床板与基底板间的空隙用密封条进行密封,确保密封到位,在密封完成的预制板的限位孔内灌注搅拌均匀的阻尼剂,确保道床板与基底板紧密结合;

38.f:在现场施工过程中,划分为6个小组,分别为预制板场地拼装组、预制板运输粗调就位组、预制板精调固定组、预制板密封组、预制板灌浆料灌注组、安装钢轨扣件组,形成工厂化流水施工,各工序间互不干扰,使施工质量及施工效率得到有效保障。

39.预制板轨道主要由灌浆料、基底板、减振垫、道床板、承轨台、扣件及钢轨组成,预制板地段按隧道半径r

‑

2700mm进行设计,盾构区间理论设计轨道高度为890mm,曲线超高采用外轨抬高超高值的一半内轨降低超高值的一半的方式设置,通过旋转预制道床实现。

40.预制道床分为上部道床板和下部基底板两部分,长度均为4.7m,宽度均为2.3m,板体设计使用年限100年,环境作用等级t2,与其他道床之间的刚度过渡,己在预制道床内实现,相邻道床无需特殊设计,道床板间预留100mm板缝,混凝土保护层厚度35mm,板体宽度与长度公差要求为

±

3mm,道床板内结构钢筋兼作杂散电流收集网钢筋,每块板预埋2对排流端子,预制板表面应密实、平整、光洁、颜色均匀,不得有露筋、蜂窝、孔洞、疏松、麻面、裂缝、起砂和起鼓、棱角破损缺陷,板面平整度误差要求小于2mm/m。

41.施工前测量,包括线路复测及加密基标测设:对控制基标进行复测,确认无误后,按4.8米每点进行施工基标加密测量,即按现场铺板的数量及板端位置进行放线,曲线地段提前计算预制道床板及基底板中心与线路中心的偏移量,根据偏移量直接放出板段中心加密基标。

42.预制板的精调是整个预制板施工中最重要的工序,固预制板精调软件及精调工装的精度一定要满足精度的要求,高程精度要求

±

1mm,中线允许偏差1mm。

43.在施工前,首先对结构底板进行复测,对不满足要求的结构底板进行处理,若结构底板满足要求时,则利用高压水枪或水管等工具对结构底板进行清理,确保结构底板无积水、淤泥和浮浆杂物,确保灌浆料的密实度,使基底板与结构底板之间有效粘合,避免出现质量问题。

44.加密基标布设,基底清理完成后,在施工作业前,根据图纸及相关数据,提前计算出在曲线地段预制板中心与轨道中心的偏移量,直线地段加密基标布设时每隔4.8m在线路中心布设一个加密基标,即线路中心与板的中心重合,在曲线地段,根据计算出的偏移量每个4.8m布设一个板端中心加密基标,即基标位置为板的中心位置。

45.预制板精调及模板安装固定,预制板粗调落位后,进行预制板几何尺寸的精调及调整,在板的四角利用四个精密调平工装对板进行定位,利用全站仪实现精调软件与精密调平工装间的有效连接,进行精密测量,利用精密测量软件结合精调工装配合对板的几何尺寸进行调整,调整到位后利用锁定工装对板的状态进行锁死,然后进行封堵及模板安装固定工作。

46.预制板灌注,使用两台泵送搅拌机同时配合灌注,将专用灌浆料及对应倒入搅拌泵送机内,将搅拌泵送机与水箱连接,调好配比后进行搅拌工作,搅拌均匀后根据线路坡度情况从低处灌料口进行泵送灌注,灌注高度为100mm,困难地段不小于40mm,在板的两侧预

留排气孔,待排气孔内出现灌浆料时,证明灌浆料已灌注密实。

47.实施例一:

48.多等级减振通用预制道床施工方法,其施工方法包括以下步骤:

49.a:根据线路及现场实际情况及减振要求,采用厂内进行预制基底板及道床板的配套生产,生产完成并强度达到设计要求后,将成品预制道床板及基底板编号分组运输至铺轨基地,根据设计图纸的减振要求现场进行组装;

50.b:铺轨基地组装完成后,在铺轨基地内使用龙门吊或者汽车吊将组装好的预制板吊装至轨道平板车上,采用轨道车运输至施工作业面,隧道内提前进行结构底板清理及中心对位基标的布设工作;

51.c:结构底板相应位置布设混凝土垫块,待组装好的预制板运输至现场后,进行预制板的运输粗调就位、预制板精调固定、预制板密封、预制板灌浆料灌注一系列工作;

52.d:预制板吊装,道床板与基底板分开吊装时,可利用板侧翻板孔利用卡环直接进行吊装,当道床板与基底板组合在一起成套吊装时,利用道床板与基底板的连接孔进行吊装,吊装时采用专用吊具进行吊装,避免预制板在吊装过程中出现损坏现象,发生事故;

53.e:预制板组装,首先将基底板底下用方木垫衬并放至平稳,根据减振等级铺设对应的减振垫,减振垫铺设固定完成后,用吊车或铺轨门吊将道床板吊至铺设好减振垫的基底板上,用螺栓将道床板与基底板进行连接固定,道床板与基底板间的空隙用密封条进行密封,确保密封到位,在密封完成的预制板的限位孔内灌注搅拌均匀的阻尼剂,确保道床板与基底板紧密结合;

54.f:在现场施工过程中,划分为6个小组,分别为预制板场地拼装组、预制板运输粗调就位组、预制板精调固定组、预制板密封组、预制板灌浆料灌注组、安装钢轨扣件组,形成工厂化流水施工,各工序间互不干扰,使施工质量及施工效率得到有效保障。

55.预制板轨道主要由灌浆料、基底板、减振垫、道床板、承轨台、扣件及钢轨组成,预制板地段按隧道半径r

‑

2700mm进行设计,盾构区间理论设计轨道高度为890mm,曲线超高采用外轨抬高超高值的一半内轨降低超高值的一半的方式设置,通过旋转预制道床实现。

56.预制道床分为上部道床板和下部基底板两部分,长度均为4.7m,宽度均为2.3m,板体设计使用年限100年,环境作用等级t2,与其他道床之间的刚度过渡,己在预制道床内实现,相邻道床无需特殊设计,道床板间预留100mm板缝,混凝土保护层厚度35mm,板体宽度与长度公差要求为

±

3mm,道床板内结构钢筋兼作杂散电流收集网钢筋,每块板预埋2对排流端子,预制板表面应密实、平整、光洁、颜色均匀,不得有露筋、蜂窝、孔洞、疏松、麻面、裂缝、起砂和起鼓、棱角破损缺陷,板面平整度误差要求小于2mm/m。

57.施工前测量,包括线路复测及加密基标测设:对控制基标进行复测,确认无误后,按4.8米每点进行施工基标加密测量,即按现场铺板的数量及板端位置进行放线,曲线地段提前计算预制道床板及基底板中心与线路中心的偏移量,根据偏移量直接放出板段中心加密基标。

58.预制板的精调是整个预制板施工中最重要的工序,固预制板精调软件及精调工装的精度一定要满足精度的要求,高程精度要求

±

1mm,中线允许偏差1mm。

59.在施工前,首先对结构底板进行复测,对不满足要求的结构底板进行处理,若结构底板满足要求时,则利用高压水枪或水管等工具对结构底板进行清理,确保结构底板无积

水、淤泥和浮浆杂物,确保灌浆料的密实度,使基底板与结构底板之间有效粘合,避免出现质量问题。

60.加密基标布设,基底清理完成后,在施工作业前,根据图纸及相关数据,提前计算出在曲线地段预制板中心与轨道中心的偏移量,直线地段加密基标布设时每隔4.8m在线路中心布设一个加密基标,即线路中心与板的中心重合,在曲线地段,根据计算出的偏移量每个4.8m布设一个板端中心加密基标,即基标位置为板的中心位置。

61.预制板精调及模板安装固定,预制板粗调落位后,进行预制板几何尺寸的精调及调整,在板的四角利用四个精密调平工装对板进行定位,利用全站仪实现精调软件与精密调平工装间的有效连接,进行精密测量,利用精密测量软件结合精调工装配合对板的几何尺寸进行调整,调整到位后利用锁定工装对板的状态进行锁死,然后进行封堵及模板安装固定工作。

62.预制板灌注,使用两台泵送搅拌机同时配合灌注,将专用灌浆料及对应倒入搅拌泵送机内,将搅拌泵送机与水箱连接,调好配比后进行搅拌工作,搅拌均匀后根据线路坡度情况从低处灌料口进行泵送灌注,灌注高度为100mm,困难地段不小于40mm,在板的两侧预留排气孔,待排气孔内出现灌浆料时,证明灌浆料已灌注密实。

63.实施例二:

64.多等级减振通用预制道床施工方法,其施工方法包括以下步骤:

65.a:根据线路及现场实际情况及减振要求,采用厂内进行预制基底板及道床板的配套生产,生产完成并强度达到设计要求后,将成品预制道床板及基底板编号分组运输至铺轨基地,根据设计图纸的减振要求现场进行组装;

66.b:铺轨基地组装完成后,在铺轨基地内使用龙门吊或者汽车吊将组装好的预制板吊装至轨道平板车上,采用轨道车运输至施工作业面,隧道内提前进行结构底板清理及中心对位基标的布设工作;

67.c:结构底板相应位置布设混凝土垫块,待组装好的预制板运输至现场后,进行预制板的运输粗调就位、预制板精调固定、预制板密封、预制板灌浆料灌注一系列工作;

68.d:预制板吊装,道床板与基底板分开吊装时,可利用板侧翻板孔利用卡环直接进行吊装,当道床板与基底板组合在一起成套吊装时,利用道床板与基底板的连接孔进行吊装,吊装时采用专用吊具进行吊装,避免预制板在吊装过程中出现损坏现象,发生事故;

69.e:预制板组装,首先将基底板底下用方木垫衬并放至平稳,根据减振等级铺设对应的减振垫,减振垫铺设固定完成后,用吊车或铺轨门吊将道床板吊至铺设好减振垫的基底板上,用螺栓将道床板与基底板进行连接固定,道床板与基底板间的空隙用密封条进行密封,确保密封到位,在密封完成的预制板的限位孔内灌注搅拌均匀的阻尼剂,确保道床板与基底板紧密结合;

70.f:在现场施工过程中,划分为6个小组,分别为预制板场地拼装组、预制板运输粗调就位组、预制板精调固定组、预制板密封组、预制板灌浆料灌注组、安装钢轨扣件组,形成工厂化流水施工,各工序间互不干扰,使施工质量及施工效率得到有效保障。

71.预制板轨道主要由灌浆料、基底板、减振垫、道床板、承轨台、扣件及钢轨组成,预制板地段按隧道半径r

‑

2700mm进行设计,盾构区间理论设计轨道高度为890mm,曲线超高采用外轨抬高超高值的一半内轨降低超高值的一半的方式设置,通过旋转预制道床实现。

72.预制道床分为上部道床板和下部基底板两部分,长度均为4.7m,宽度均为2.3m,板体设计使用年限100年,环境作用等级t2,与其他道床之间的刚度过渡,己在预制道床内实现,相邻道床无需特殊设计,道床板间预留100mm板缝,混凝土保护层厚度35mm,板体宽度与长度公差要求为

±

3mm,道床板内结构钢筋兼作杂散电流收集网钢筋,每块板预埋2对排流端子,预制板表面应密实、平整、光洁、颜色均匀,不得有露筋、蜂窝、孔洞、疏松、麻面、裂缝、起砂和起鼓、棱角破损缺陷,板面平整度误差要求小于2mm/m。

73.施工前测量,包括线路复测及加密基标测设:对控制基标进行复测,确认无误后,按4.8米每点进行施工基标加密测量,即按现场铺板的数量及板端位置进行放线,曲线地段提前计算预制道床板及基底板中心与线路中心的偏移量,根据偏移量直接放出板段中心加密基标。

74.预制板的精调是整个预制板施工中最重要的工序,固预制板精调软件及精调工装的精度一定要满足精度的要求,高程精度要求

±

1mm,中线允许偏差1mm。

75.在施工前,首先对结构底板进行复测,对不满足要求的结构底板进行处理,若结构底板满足要求时,则利用高压水枪或水管等工具对结构底板进行清理,确保结构底板无积水、淤泥和浮浆杂物,确保灌浆料的密实度,使基底板与结构底板之间有效粘合,避免出现质量问题。

76.加密基标布设,基底清理完成后,在施工作业前,根据图纸及相关数据,提前计算出在曲线地段预制板中心与轨道中心的偏移量,直线地段加密基标布设时每隔4.8m在线路中心布设一个加密基标,即线路中心与板的中心重合,在曲线地段,根据计算出的偏移量每个4.8m布设一个板端中心加密基标,即基标位置为板的中心位置。

77.灌浆料:流动度(m):≥260(30min);抗压强度:≥60mpa(28d),灌浆料性能参数需满足《水泥基灌浆材料应用技术规范》gb/t50448

‑

2015。

78.减振垫:高等减振垫,尺寸400mm*800mm*32mm,静基础模量0.02n/mm3;中等减振垫,尺寸400mm*600mm*32mm,静基础模量0.10n/mm3,用于预制道床板和预制基底板之间。

79.密封条:板侧密封条,长度4720mm,用于预制道床板两侧,沿着线路方向布置,板端密封条,长度2320mm,用于预制道床板缝,垂直线路方向布置。

80.防水涂料:预制道床两侧设置纵向排水沟,直线段水沟底面距离轨顶面高度为633mm,曲线段内侧(外侧)水沟底面距离轨顶面高度为708mm(546mm),水沟由预制基底板以外的空间自然形成,水沟内侧沟边紧挨着预制基底板,外侧至隧道内壁,水沟与预制基底板及基底灌浆层混凝土接缝位置涂抹防水涂料,防水涂料采用ptn,涂抹厚度不小于3mm,单面涂抹宽度不小于50mm,防水涂料基层表面应基本干燥,不应有气孔、凹凸不平、蜂窝层麻面等缺陷,防水涂料应符合《铁路无砟轨道嵌缝材料》(q/cr601

‑

2017)的规定。

81.扣件类型为zx

‑

2型分开式扣件,扣件高度为42mm,扣件间距为600m,轨底坡在扣件上实现,扣件套管己预埋于预制板内。

82.承轨台中心距:1516mm,轨枕凸出板面32mm。

[0083][0084]

预制板施工劳动力组织表

[0085]

[0086][0087]

预制板施工主要机具设备表

[0088]

序号检查项目允许偏差(mm)1高程

±

12中线13相邻预制板接缝处承轨台顶面相对高差0.54相邻预制板接缝处承轨台顶面平面位置0.5

[0089]

预制板铺设允许误差

[0090]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1