一种组合式道路隔音屏及其制备方法与流程

1.本发明涉及隔音屏技术领域,具体涉及到一种组合式道路隔音屏及其制备方法。

背景技术:

2.随着我国铁路、公路等交通设施的飞速发展,沿线居民受到的交通噪音影响问题日益突出,采用声屏障技术降低交通噪声,成为缓解交通噪音污染的重要途径。

3.目前城市高架路、高架桥、铁路等交通要道大多数采用开口塑料板、玻璃隔音屏、玻璃棉/矿渣棉等材质的隔音屏。开口塑料板的吸声率的峰值频率主要在1500hz左右,但常见公路噪音声频范围主要在600hz以下,从而存在吸声能力较差;隔音玻璃透光性好,但隔音效果一般在5db左右,隔音效果也较差;玻璃棉/矿渣棉等材料的隔音效果一般在10db左右,且雨天极易吸水,吸水后隔音效果大大降低,且上述材料的耐候性较差,塑料板、玻璃棉等在自然环境的干湿交替、冷热交叉等多重因素作用下,极易出现老化现象。因此,急需开发一种隔音效果佳、安装便捷高效、耐候性佳且可循环使用的组合式道路隔音屏。

技术实现要素:

4.针对上述的不足,本发明的目的是提供一种组合式道路隔音屏及其制备方法,可有效解决现有隔音屏存在的隔音效果差、耐候性差和安装复杂的问题。

5.为达上述目的,本发明采取如下的技术方案:

6.本发明提供一种组合式道路隔音屏,包括隔音屏壳体,隔音屏壳体一面设置有消音孔,隔音屏壳体另一面为实心板,隔音屏壳体内部为空腔结构,空腔结构设置有隔音填充体。

7.进一步地,隔音屏壳体是由纤维水泥基材料通过注浆挤压制备而成的纤维水泥基大空腔板。

8.进一步地,纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥50

‑

70份、硅灰5

‑

15份、微珠5

‑

15份、可分散乳胶粉1

‑

6份、有机纤维0.5

‑

2份、聚羧酸减水剂0.5

‑

2.0份和水10

‑

30份。

9.进一步地,纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥60份、硅灰10份、微珠10份、可分散乳胶粉4份、有机纤维1份、聚羧酸减水剂1份和水20份。

10.进一步地,有机纤维为聚丙烯纤维、聚丙烯醇纤维、聚醚类纤维、芳香聚酰胺纤维、聚乙烯醇纤维、聚丙烯腈纤维和聚乙烯纤维中的至少一种。

11.进一步地,隔音屏壳体内部的空心率≥70%。

12.进一步地,隔音填充体由发泡金属骨料、快硬胶凝材料和水通过浇筑制成的复合固化体。

13.进一步地,发泡金属骨料、快硬胶凝材料和水的质量比为8~15:6~15:1,优选为10:6:1。

14.进一步地,发泡金属骨料为泡沫金属颗粒,如泡沫铝颗粒、泡沫镍颗粒等中的一种

或几种复合而成;其中,粒径不超过纤维水泥基大空腔板的填充层厚度的1/3,其密度等级50

‑

500kg/m3、抗压承载力≥0.5mpa、隔音系数0.60

‑

0.90、体积变形≤0.01%。

15.进一步地,快硬胶凝材料为发泡磷镁基胶凝材料。

16.进一步地,发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁10

‑

40份、重烧氧化镁10

‑

20份、可溶性磷酸盐10

‑

20份、无机含硼化合物4

‑

10份、低钙活性掺合料20

‑

60份、聚丙烯酰胺2

‑

8份、纤维素醚2

‑

8份和水10

‑

20份。

17.进一步地,发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁20份、重烧氧化镁15份、可溶性磷酸盐15份、无机含硼化合物8份、低钙活性掺合料40份、聚丙烯酰胺6份、纤维素醚6份和水15份。

18.进一步地,发泡磷镁基胶凝材料浆体流动性≥260mm,抗压承载力≥5mpa。

19.进一步地,无机含硼化合物为十水合四硼酸钠、硼酸锌、偏硼酸钡、硼酸、硼砂和氟硼酸铵中的至少一种。

20.进一步地,低钙活性掺合料为低钙粉煤灰、低钙型煤矸石和低钙型脱硫灰中的至少一种,其游离氧化钙含量≤1.0%。

21.本发明中上述材料的各组分若无特殊限定,均为本领域常用原料,如聚羧酸减水剂和可分散乳胶粉等可选用市售产品,如可溶性磷酸盐为常规的磷酸二氢铵等等。

22.本发明还提供上述组合式道路隔音屏的制备方法,具体包括以下步骤:

23.步骤(1):按照配比称取纤维水泥基材料的原料组分,搅拌混合,注浆挤压入模,24小时后脱模,制得隔音屏壳体;

24.步骤(2):于步骤(1)所得的隔音屏壳体中的大空腔结构中浇筑发泡金属骨料、快硬胶凝材料和水,制得隔音填充体;

25.步骤(3):于步骤(2)所得的隔音屏壳体一面均匀开孔,制得消音孔,即可。

26.进一步地,隔音填充体的浇筑过程为:

27.步骤(1):在隔音屏壳体的大空腔中铺设钢筋网片;

28.步骤(2):于步骤(1)所得的隔音屏壳体的大空腔中填充发泡金属骨料,然后再填充由快硬胶凝材料与水搅拌均匀制得的复合浆体,即可。

29.进一步地,组合式道路隔音屏的制备方法还包括将按需求将指定数量的道路隔音屏进行拼装组合。

30.综上所述,本发明具有以下优点:

31.1、本发明提供了一种组合式道路隔音屏,包括隔音屏壳体和内部的隔音填充体,该隔音屏壳体的材质为纤维水泥基材料,隔音填充体为发泡金属骨料和快硬胶凝材料通过浇筑制成的复合固化体,均具有优异的体积稳定性以及耐候性,有效解决了现有隔音屏耐候性差的问题。

32.2、本发明中组合式道路隔音屏的隔音屏壳体上设置有消音孔,可实现对铁路噪音的广泛吸收,进一步通过隔音填充体的发泡金属骨料,可达到隔音系数≥0.60,二者协同配合,实现优异的隔音效果,隔音效果可达30db及以上,面密度为≤65kg/m2,有效解决了现有隔音屏隔音效果差的问题。

33.3、本发明中组合式道路隔音屏采用装配式组合拼装结构,安装高效,拆装便捷,可循环利用,避免了常规隔音屏采用h型钢作为骨架固定。

34.4、本发明中隔音填充体由发泡金属骨料、快硬胶凝材料和水通过浇筑制成的复合固化体,采用如泡沫铝颗粒、泡沫镍颗粒等作为发泡金属骨料,可有效提高隔音效果;同时配合快硬胶凝材料,使其具有凝结硬化快、早期强度和粘结强度高的特点,可显著提高隔音填充体的力学性能,同时进一步提高隔音屏整体的耐候性;同时,由于发泡金属骨料的加入,降低了快硬胶凝材料的放热总量,有效避免了在浇筑过程中快硬胶凝材料因快速放热易出现开裂等问题。

35.5、本发明中发泡磷镁基胶凝材料,通过加入低钙活性掺合料和无机含硼化合物,使其具有积稳定性高、干缩很小、耐久性佳的特点,同时配合发泡金属骨料一起使用,有效避免了传统胶凝材料易出现开裂等问题。

附图说明

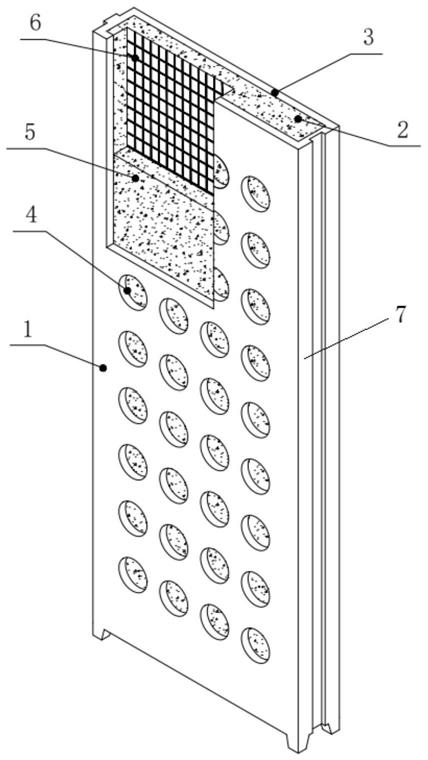

36.图1为本发明的组合式道路隔音屏单元结构示意图;

37.图2为本发明的组合式道路隔音屏组合结构示意图;

38.其中,1、隔音屏壳体外层;2、隔音填充体;3、隔音屏壳体内层;4、消音孔;5、复合固化体;6、钢筋网片;7、隔音屏壳体。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

40.因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.本例提供一种组合式道路隔音屏,如图1和2所示,包括隔音屏壳体7,隔音屏壳体7一面设置有消音孔,隔音屏壳体7另一面为实心板,隔音屏壳体7内部为大空腔结构,空心率78%,大空腔结构设置有隔音填充体2;

43.其中,隔音屏壳体7由纤维水泥基材料通过注浆挤压制备而成的纤维水泥基大空腔板,纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥50份、硅灰15份、微珠10份、可分散乳胶粉6份、有机纤维(具体为聚丙烯纤维)2份、聚羧酸减水剂2份和水10份;

44.隔音填充体2由质量比为10:6:1发泡金属骨料、快硬胶凝材料和水通过浇筑制成的复合固化体5;快硬胶凝材料为发泡磷镁基胶凝材料,发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁40份,重烧氧化镁10份,可溶性磷酸盐(具体为磷酸二氢铵)10份,硼酸4份,低钙活性掺合料(具体为低钙粉煤灰)20份,聚丙烯酰胺2份,纤维素醚8份,水10份;发泡金属骨料为泡沫铝颗粒,泡沫铝粒径不超过纤维水泥基大空腔板的中空填充层厚度的1/3,其密度等级200kg/m3、抗压承载力1.2mpa、隔音系数0.65、无体积变形。

45.上述组合式道路隔音屏的制备方法,具体包括以下步骤:

46.步骤(1):按照配比称取纤维水泥基材料的原料组分,搅拌混合,注浆挤压入模,24小时后脱模,制得隔音屏壳体;

47.步骤(2):于步骤(1)所得的隔音屏壳体中的大空腔结构中浇筑发泡金属骨料、快硬胶凝材料和水,制得隔音填充体;

48.步骤(3):于步骤(2)所得的隔音屏壳体一面均匀开孔,制得消音孔,然后将道路隔音屏进行组装,即得组合式道路隔音屏。

49.其中,隔音填充体的浇筑过程为:

50.步骤(1):在隔音屏壳体的大空腔中铺设钢筋网片;

51.步骤(2):于步骤(1)所得的隔音屏壳体的大空腔中填充发泡金属骨料,然后再填充由快硬胶凝材料与水搅拌均匀制得的复合浆体,即可。

52.本例制得组合式隔音屏隔音效果可达32db,面密度为58kg/m2。

53.实施例2

54.本例提供一种组合式道路隔音屏,与实施例1的区别仅在于:纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥70份、硅灰5份、微珠10份、可分散乳胶粉2.5份、有机纤维(具体为聚丙烯纤维)2份、聚羧酸减水剂0.5份和水10份;发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁10份、重烧氧化镁20份、可溶性磷酸盐(具体为磷酸二氢铵)20份、硼酸10份、低钙活性掺合料(具体为低钙粉煤灰)20份、聚丙烯酰胺2份、纤维素醚8份和水10份;发泡金属骨料为泡沫铝颗粒,泡沫铝粒径不超过纤维水泥基大空腔板的中空填充层厚度的1/3,其密度等级160kg/m3、抗压承载力0.9mpa、隔音系数0.70、无体积变形;其制备方法与其他参数均相同。

55.本例制得组合式隔音屏隔音效果可达37db,面密度为56kg/m2。

56.实施例3

57.本例提供一种组合式道路隔音屏,与实施例1的区别仅在于:纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥60份、硅灰10份、微珠10份、可分散乳胶粉4份、有机纤维1份、聚羧酸减水剂1份和水20份;发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁20份重烧氧化镁15份可溶性磷酸盐15份无机含硼化合物8份低钙活性掺合料40份聚丙烯酰胺6份纤维素醚6份和水15份;其制备方法与其他参数均相同。

58.本例制得组合式隔音屏隔音效果可达39db,面密度为55kg/m2。

59.对比例1

60.本例提供一种组合式道路隔音屏,与实施例1的区别仅在于:隔音屏壳体由硅酸盐水泥基材料通过注浆挤压制备而成的硅酸盐水泥基空腔板,硅酸盐水泥基材料包括以下质量份的组分:硅酸盐水泥50份、粉煤灰23份、聚羧酸减水剂2份和水25份;隔音填充体为泡沫混凝土,泡沫混凝土密度等级为300kg/m3。泡沫混凝土材料配比为:普通硅酸盐水泥50份、粉煤灰20份、水28份、聚羧酸减水剂2份和每方泡沫混凝土用泡沫700l;其制备方法与其他参数均相同。

61.本例制得组合式隔音屏隔音效果为20db,面密度为70kg/m2。

62.对比例2

63.本例提供一种组合式道路隔音屏,与实施例1的区别仅在于:隔音填充体由质量比为16:1快硬胶凝材料和水通过浇筑制成的固化体;其制备方法与其他参数均相同。

64.本例制得组合式隔音屏隔音效果可达25db,面密度为62kg/m2。

65.对比例3

66.本例提供一种组合式道路隔音屏,与实施例1的区别仅在于:纤维水泥基材料包括以下质量份的组分:石膏矿渣水泥90份、硅灰10份、微珠10份、可分散乳胶粉4份、有机纤维1份、聚羧酸减水剂1份和水20份;其制备方法与其他参数均相同;发泡磷镁基胶凝材料包括以下质量份的组分:轻烧氧化镁60份、重烧氧化镁15份、可溶性磷酸盐15份、无机含硼化合物8份、低钙活性掺合料40份、聚丙烯酰胺6份、纤维素醚6份和水15份。

67.本例制得组合式隔音屏隔音效果为28db,面密度为58kg/m2。

68.以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1