一种钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造的制作方法

1.本发明涉及桥梁领域,尤其是一种钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造。

背景技术:

2.钢管混凝土桁式结构桥梁,其桁架包括两根弦杆,弦杆内灌注混凝土,两根弦杆之间设置多根腹杆,根据受力要求,由腹杆与弦杆连接形成的节点构造,可以呈n型、k型或y型等焊接形式。由钢管混凝土桁式结构形成的桥梁包括钢管混凝土拱桥、钢管混凝土桁梁桥、采用钢管混凝土主梁或主塔的缆索承重桥梁等,通过有限元数值分析、模型试验和实桥测试,都表明结构受力的关键位置为腹杆与弦杆形成的相贯焊接节点处,结构破坏特征一般首先是相贯焊接节点失效。因此,相贯焊接节点是影响钢管混凝土桁式结构桥梁服役寿命的关键因素。

3.钢管混凝土桁式结构桥梁,腹杆端头通过专用相贯线切割机切割成型,与弦杆之间采用焊接方式连接。在焊接过程中,焊接热循环会引起焊接部位局部不均匀的热塑性变形和相变,并导致焊接残余应力的存在。现行《公路钢结构桥梁设计规范》(jtg d64—2015)第10.1.4条规定:当腹杆与弦杆连接节点偏心值e满足

‑

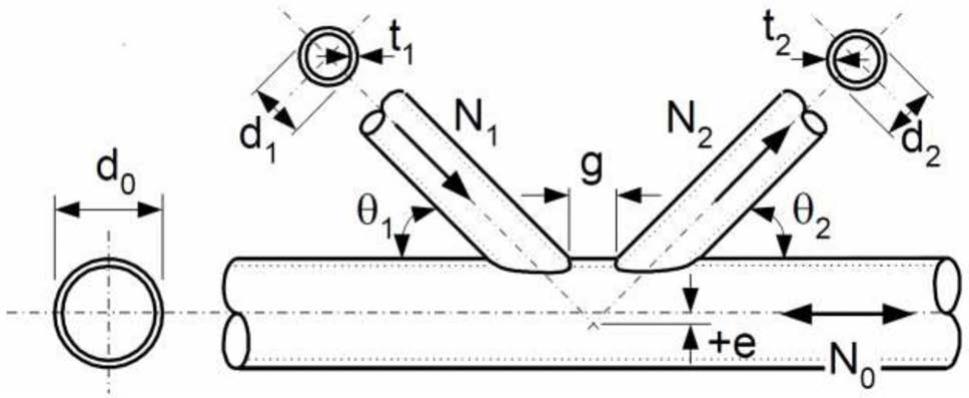

0.55≤e/d0≤0.25时,在计算节点和受拉弦杆承载力时,可不计偏心弯矩的影响。该条规定是针对弦杆内不灌注混凝土的空心管节点,这样的规定有利于降低空心管节点附加内力,保证空心管节点局部刚度和结构整体刚度。图1示出了一种弦杆与腹杆的连接节点,图中,e是偏心值(两腹杆中心线交点到弦杆中心线的距离),d0是弦杆外径,d1、d2分别为两根腹杆的外径,n0、n1、n2为轴向载荷,θ1、θ2为腹杆与弦杆的夹角,t1、t2为腹杆壁厚,g为腹杆间隙。为了满足《公路钢结构桥梁设计规范》规定的

‑

0.55≤e/d0≤0.25限值,节点腹杆间隙g的值一般≤50mm,而腹杆间隙g较小会带来以下问题:

4.1.在节点位置密集焊接,由热循环带来的不利影响相互叠加,焊接缺陷增多;焊接残余应力与缺陷同时存在,影响相贯焊接节点在动荷载作用下的疲劳强度,缩短相贯焊接节点疲劳寿命。

5.2.为提高相贯焊接节点疲劳强度,如图2所示,按《钢管混凝土桥梁焊接节点疲劳技术规程》规定,需对相贯焊缝采用特定的修磨工具、特定的修磨路径以及特定修磨方向执行修磨要求;而在节点狭小的空间内构造复杂,导致操作空间有限,通常无法按规定进行修磨,在相贯焊接节点应力最大的趾部位置留下修磨盲区,无法提高相贯焊接节点疲劳强度。

6.3.桁式结构桥梁在工厂内匹配加工制造完成后,按运输能力和起吊能力划分成单元节段,各单元节段运输至施工现场,在施工现场通过焊接连接;《钢管混凝土桥梁焊接节点疲劳技术规程》对各类焊缝净间距有明确规定,如果在较小的腹杆间隙g处划分单元节段,腹杆与弦杆形成的相贯焊缝和弦杆对接焊缝的净间距则无法满足规范要求;因此,只能在腹杆间隙g外合适的位置划分节段,导致划分出来的节段除了弦杆分段接头,还会产生腹杆分段接头;腹杆分段接头的相贯焊接节点是结构的关键点,其焊接质量直接决定了桥梁

服役寿命,现场焊接该节点不仅增大焊接工作量,由于现场焊接温度、湿度、风速三要素难以控制,以及高空作业人员心理压力,相贯焊接节点360

°

熔透焊接的质量难以保证,大幅度增加了施工难度和施工成本。

7.钢管混凝土桁式结构桥梁,即在传统空心钢管桁式结构桥梁的弦杆内灌注混凝土,使弦杆成为钢管混凝土构件,腹杆可以采用空心钢管构件或钢管混凝土构件。虽然钢管混凝土构件的承载能力和刚度比空心钢管构件强,但由于设计人员长期依照《公路钢结构桥梁设计规范》的规定设计钢管混凝土桁式结构桥梁节点,在确定偏心值e以及腹杆间隙g时,依照惯性思维,还是沿用

‑

0.55≤e/d0≤0.25的原则,节点腹杆间隙g≤50mm,存在上述腹杆间隙g较小带来的问题。

8.cn202010247528公开一种大跨度钢管拱肋的制造方法,采用4根弦杆,结构强度得到提升,但是整个拱肋的结构更加复杂,施工时焊接接头更多,工程量更大;cn201911073590公开了一种钢管混凝土拱桥的无支架拱圈安装方法,从其图1和图2可以看出,也是采用了4根弦杆,桁架结构更加复杂,分段接头连接数量多,施工周期长,施工风险难以控制。

技术实现要素:

9.本发明所要解决的技术问题是提供一种钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造,解决钢管混凝土桁式结构桥梁节点设计难题。

10.本发明解决其技术问题所采用的技术方案是:钢管混凝土弦杆与腹杆连接节点,包括弦杆和多根腹杆,所述腹杆的端部与弦杆焊接连接,相邻两腹杆与弦杆连接形成的偏心值e满足0.25<e/d0≤0.5,其中,d0为弦杆的外径,相邻两腹杆之间的腹杆间隙g大于50mm。

11.本发明的有益效果是:

12.1.钢管混凝土节点由于弦杆灌注混凝土,抗压、抗弯和抗剪等承载力大大提高,有能力承受更大的附加偏心弯矩或承受更大的由腹杆直接作用于弦杆的剪力,因此提出加大节点偏心值为0.25<e/d0≤0.5,放宽腹杆间隙g,可以更加方便结构构造设计。

13.2.通过加大钢管混凝土节点偏心值e为0.25<e/d0≤0.5,从而放宽腹杆间隙g,可以在一定程度上避免两腹杆端头近距离焊接的不利影响的相互叠加,保证焊接质量,提高相贯焊接节点疲劳强度。

14.3.提出加大钢管混凝土节点偏心值为0.25<e/d0≤0.5,从而放宽腹杆间隙g,使得在节点位置有足够的操作空间进行焊缝修磨,提高相贯焊接节点疲劳强度。

15.4.钢管混凝土桁式结构桥梁在单元节段划分位置,有依据地拉开腹杆间隙g,使得在腹杆间隙g中作为单元节段划分点也能够满足规范对焊缝净间距的要求,该划分方式将只产生弦杆分段接头,避免了腹杆分段接头,从而避免了现场高空进行难度最大的360

°

熔透焊接工作,减小现场接头连接数量和施工难度,保证施工质量,加快节段连接速度,有利于施工风险控制,达到降低成本、提高施工效率的目的。

附图说明

16.图1是现有弦杆与腹杆连接节点的示意图;

17.图2是弦杆与腹杆连接节点焊接后的修磨示意图;

18.图3是本发明弦杆与腹杆连接节点的示意图;

19.图4是空心管节点弦杆表面塑性失效的示意图;

20.图5是空心管节点弦杆表面冲剪破坏示意图;

21.图6是钢管混凝土节点腹杆屈曲破坏示意图。

具体实施方式

22.下面结合附图和实施例对本发明进一步说明。

23.现行《公路钢结构桥梁设计规范》中关于节点偏心值e的依据来源于空心管节点主要失效模式,分别为弦杆表面塑性失效(如图4所示)和弦杆表面冲剪破坏(如图5所示)。而对于钢管混凝土节点,由于弦杆灌注混凝土,抗压、抗弯和抗剪等承载力大大提高,并经过严格的模型试验验证,两者在破坏模式上已有本质区别,如图6所示,由于核心混凝土对弦杆壁的支撑作用,弦杆侧壁的局部屈曲破坏形态不再成为典型破坏形态,而是表现为腹杆屈曲破坏,沿用空心管节点设计思路存在一定的不合理性。因此,根据有限元数值分析、模型试验和实桥测试,提炼分析数据结果,提出一种钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造。

24.现行《公路钢结构桥梁设计规范》(jtg d64—2015)第5.4.1条提出空心钢管构件拉弯承载力计算公式为:

[0025][0026]

根据研究结果,提出钢管混凝土构件拉弯承载力计算公式为:

[0027][0028]

其中,γ0与γ均为桥梁结构的重要性系数,n

d

为轴向力设计值;m

y

、m

z

为绕y轴和z轴的弯矩设计值,e

y

、e

z

分别为有效截面形心在z轴、y轴方向距离毛截面形心的偏心距,n

rd

、m

rd,y

和m

rd,z

分别为轴向承载力、y轴方向弯矩承载力和z轴方向弯矩承载力;n

s

为钢与钢管混凝土组合材料弹性模量比值,为拉弯钢管混凝土构件偏心距折减系数,k

d

为钢管混凝土脱空折减系数,f

s

为钢管混凝土拉弯构件钢管的强度设计值,a

sc

为钢管混凝土组合截面面积。

[0029]

经过试验验证,推导得出的钢管混凝土构件拉弯承载力计算公式,其计算值与试验值的比值平均为0.959,标准偏差0.08,满足可靠度计算要求。计算公式与试验结果均表明,在相同几何参数下,钢管混凝土拉弯承载能力是空心钢管拉弯承载力的1.8倍以上,有能力承受更大的附加偏心弯矩,原有节点偏心限值

‑

0.55≤e/d0≤0.25不再适用;弦杆1内灌注混凝土后刚度远大于腹杆2,超静定结构按刚度分配的腹杆2内力远小于弦杆1,腹杆2内力对弦杆1产生的偏心弯矩影响减小,因此,偏安全地提出加大节点偏心值e满足0.25<e/d0≤0.5。由于钢管混凝土拉弯承载能力是空心钢管拉弯承载力的1.8倍以上(平均为2倍),以及腹杆2对弦杆1作用力减小,考虑到安全性,e/d0的限值在原来的基础上扩大2倍,即0.25<e/d0≤0.5,从而放宽腹杆间隙g,形成一种新的钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造。

[0030]

如图3所示,本发明的一种钢管混凝土桁式结构桥梁弦杆与腹杆连接节点构造,包括弦杆1和多根腹杆2,所述腹杆2的端部与弦杆1焊接连接,相邻两腹杆2与弦杆1连接形成的偏心值e满足0.25<e/d0≤0.5,其中,d0为弦杆1的外径,相邻两腹杆2之间的腹杆间隙g大于50mm。

[0031]

实施例一

[0032]

以30m跨径的钢管混凝土桁梁桥为例,弦杆1直径为670mm,管内灌注c30混凝土,腹杆2直径为402mm,按钢管混凝土节点偏心值e放大到0.25<e/d0≤0.5,腹杆间隙g由原来的50mm增加到80mm,节点正负偏心产生弦杆轴力的偏差在1%以内,产生的腹杆轴力偏差在8%~15%,对结构整体刚度的偏差几乎没有影响。

[0033]

综上,本发明具有以下优点:

[0034]

1.钢管混凝土节点由于弦杆灌注混凝土,抗压、抗弯和抗剪等承载力大大提高,有能力承受更大的附加偏心弯矩或承受更大的由腹杆2直接作用于弦杆1的剪力,因此提出加大节点偏心值为0.25<e/d0≤0.5,放宽腹杆间隙g,可以更加方便结构构造设计。

[0035]

2.通过加大钢管混凝土节点偏心值e为0.25<e/d0≤0.5,从而放宽腹杆间隙g,可以在一定程度上避免两腹杆端头近距离焊接的不利影响的相互叠加,保证焊接质量,提高相贯焊接节点疲劳强度。

[0036]

3.提出加大钢管混凝土节点偏心值e为0.25<e/d0≤0.5,从而放宽腹杆间隙g,使得在节点位置有足够的操作空间进行焊缝修磨,提高相贯焊接节点疲劳强度。

[0037]

4.钢管混凝土桁式结构桥梁在单元节段划分位置,有依据地拉开腹杆间隙g,使得在腹杆间隙g中作为单元节段划分点也能够满足规范对焊缝净间距的要求,该划分方式将只产生弦杆分段接头,避免了腹杆分段接头,从而避免了现场高空进行难度最大的360

°

熔透焊接工作,减小现场接头连接数量和施工难度,保证施工质量,加快节段连接速度,有利于施工风险控制,达到降低成本、提高施工效率的目的。

[0038]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1