可移动门架式防撞侧石钢模板以及防撞侧石施工方法与流程

1.本发明涉及一种可移动门架式防撞侧石钢模板以及防撞侧石施工方法,属于建筑工程技术领域。

背景技术:

2.现行传统防撞侧石模板每次施工完成后需要拆卸倒运,所需人力物力投入较大,施工工序繁杂,功效低,且周转材料损耗严重。混凝土一次成型效果不佳,成品质量不易保证,模板加固及浇筑高度受人力因素影响不能保证防撞侧石外观及线形,且材料堆放及加工场地占用较多,现场文明施工及工厂工点化的标准化要求不能保证。太湖隧道为目前国内最长、最宽湖底隧道,是苏锡常南部高速公路控制性节点工程,隧道全长10.79km。中铁四局集团第二工程有限公司承建苏锡常南部高速公路cx-wx3标,全长5.73公里,为保证防撞侧石的施工质量和进度,需要一种新式防撞侧石施工方式。

技术实现要素:

3.本发明要解决技术问题是:克服上述技术的缺点,提供一种装配式可移动式的钢模板,能够进行工厂化流水作业的防撞侧石施工方法。

4.为了解决上述技术问题,本发明提出的第一种技术方案是:一种可移动门架式防撞侧石钢模板,包括:门架系统和由所述门架系统支撑加固的模板系统;所述模板系统包括左侧模板和右侧模板;所述门架系统包括若干间隔设置的单元门架;所述单元门架顶部具有分别吊装所述左侧模板和右侧模板的左千斤顶和右千斤顶;所述左千斤顶和右千斤顶上均连接有手摇伸缩结构;所述手摇伸缩结构能够推动所述左千斤顶和右千斤顶沿着所述门架的宽度方向移动;所述单元门架底部具有万向轮。

5.上述方案进一步的改进在于:所述单元门架上部是由4根双拼槽钢与4根方钢构成的门形支架,4根双拼槽钢与4根方钢由松紧螺杆连接;所述单元门架下部由工字钢和三角形钢架焊接而成,底部安装所述万向轮。

6.上述方案进一步的改进在于:所述左侧模板和右侧模板的外侧具有横向延伸、竖向排列的若干横加劲肋,以及竖向延伸、横向排列的若干竖加劲肋;所述左侧模板和右侧模板之间还能够安装对拉螺杆。

7.上述方案进一步的改进在于:所述左侧模板和右侧模板均由单元钢模板通过螺栓拼装而成。

8.上述方案进一步的改进在于:所述单元钢模板是厚5mm的a3钢。

9.上述方案进一步的改进在于:所述手摇伸缩结构是手摇棘轮伸缩结构。

10.为了解决上述技术问题,本发明提出的第二种技术方案是: 一种使用如上述方案所述的可移动门架式防撞侧石钢模板的防撞侧石施工方法,其特征在于,包括如下步骤:(1)浇筑前准备:隧道洞身已成型,具备防撞侧石流水化作业工作面后;测量放样出防撞侧石的位置及标高;对防撞侧石与隧道底板、侧墙相接面进行凿毛并绑扎钢筋;按设

计图纸根据工程现场实际施工情况拼装所述可移动门架式防撞侧石钢模板;(2)模板就位:利用所述万向轮、左千斤顶、右千斤顶和手摇伸缩结构,调整模板系统横向、纵向、竖向三个方向的六个自由度使所述模板系统精准就位;模板涂刷脱模剂;最后进行端模加固;(3)混凝土浇筑:检验合格后进行混凝土浇筑,混凝土浇筑采用混凝土溜槽入模,控制入模温度,严格按照分层分段、从标高较低一侧向标高较高一侧的原则进行布料,严控混凝土振捣过程,在钢模倒角及弧形位置通过橡皮锤进行辅助振捣,保证混凝土成型质量;(4)脱模:待混凝土强度达到要求时,利用所述万向轮、左千斤顶、右千斤顶和手摇伸缩结构进行脱模,使模板系统横向脱开混凝土一定距离,且模板系统离开地面一定的高度,保证模板系统顺利行走;模板系统行走时,需前后各安排一个人员,同时推、拉门架系统,在行走过程中,如有走偏现象,需及时调整行走轨迹;脱模时对不易拆除部位采用橡皮锤敲打模板,不得使用铁锤敲打,避免对成品质量造成损坏;(5)养护:混凝土养护采用覆盖保湿养护法,脱模后,及时使用土工布覆盖,并洒水养护7天,冬季施工时采用混凝土保温措施。

11.本发明提供的可移动门架式防撞侧石钢模板以及防撞侧石施工方法,与现有技术相比,能够减少成型混凝土拼缝错台,确保混凝土外观质量,能够解决超长钢筋骨架绑扎作业过程中施工质量问题、安全问题,能够达到支撑筋零使用率目标,绿色环保施工。

附图说明

12.下面结合附图对本发明作进一步说明。

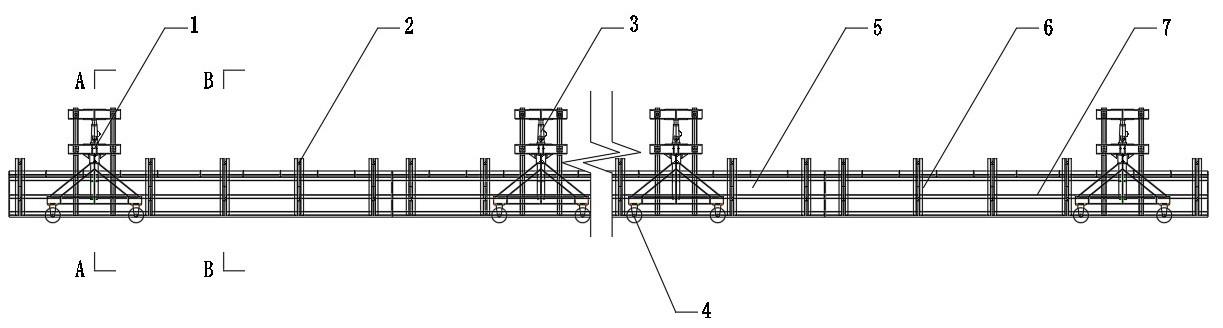

13.图1是本发明一个优选的实施例结构示意图。

14.图2是图1的a-a向视图。

15.图3是图1的b-b向视图。

16.图4是图1的脱模状态示意图。

17.附图中标号示意如下:1-单元门架、2-拉螺杆、3-千斤顶、4-万向轮、5-模板系统、6-竖加劲肋、7-横加劲肋、8-手摇棘轮伸缩结构、9-现浇防撞侧石。

具体实施方式实施例

18.本实施例的可移动门架式防撞侧石钢模板,如图1所示,包括:门架系统和由门架系统支撑加固的模板系统5。其中,如图2和图3,模板系统5包括左侧模板和右侧模板,左侧模板和右侧模板相对,形成一定的空间,从而进行现浇防撞侧石9的浇筑。左侧模板和右侧模板的外侧具有横向延伸、竖向排列的若干横加劲肋7,横加劲肋7为方钢,焊接在左侧模板和右侧模板上。

19.左侧模板和右侧模板的外侧还具有竖向延伸、横向排列的若干竖加劲肋6;竖加劲肋6为双拼槽钢,左侧模板和右侧模板的竖加劲肋6通过对拉螺杆2相互连接在一起,且同时将左侧模板和右侧模板也连接固定在一起。

20.左侧模板和右侧模板均由单元钢模板通过螺栓拼装而成。单元钢模板是厚5mm的

a3钢。

21.门架系统包括若干间隔设置的单元门架1. 单元门架上部是由4根双拼槽钢与4根方钢,配合松紧螺杆,构成的门形支架结构,单元门架下部由工字钢和三角形钢架焊接而成,底部安装万向轮4。

22.单元门架1顶部具有分别吊装左侧模板和右侧模板的两个千斤顶3;千斤顶上均连接有手摇棘轮伸缩结构8。这样,千斤顶3能够调整模板的高度,手摇棘轮伸缩结构8能够调整模板横向的位置,配合能够调整模板纵向位置得万向轮4,实现空间位置调整。

23.上述实施例中的可移动门架式防撞侧石钢模板的防撞侧石施工方法,包括如下步骤:(1)浇筑前准备:隧道洞身已成型,具备防撞侧石流水化作业工作面后;测量放样出防撞侧石的位置及标高;对防撞侧石与隧道底板、侧墙相接面进行凿毛并绑扎钢筋;按设计图纸根据工程现场实际施工情况拼装可移动门架式防撞侧石钢模板;(2)模板就位:利用万向轮、左千斤顶、右千斤顶和手摇伸缩结构,调整模板系统横向、纵向、竖向三个方向的六个自由度使模板系统精准就位;模板涂刷脱模剂;最后进行端模加固;(3)混凝土浇筑:检验合格后进行混凝土浇筑,混凝土浇筑采用混凝土溜槽入模,控制入模温度,严格按照分层分段、从标高较低一侧向标高较高一侧的原则进行布料,严控混凝土振捣过程,在钢模倒角及弧形位置通过橡皮锤进行辅助振捣,保证混凝土成型质量;(4)脱模:待混凝土强度达到要求时,利用万向轮、左千斤顶、右千斤顶和手摇伸缩结构进行脱模,使模板系统横向脱开混凝土一定距离,且模板系统离开地面一定的高度,如图4所示,保证模板系统顺利行走;模板系统行走时,需前后各安排一个人员,同时推、拉门架系统,在行走过程中,如有走偏现象,需及时调整行走轨迹;脱模时对不易拆除部位采用橡皮锤敲打模板,不得使用铁锤敲打,避免对成品质量造成损坏;(5)养护:混凝土养护采用覆盖保湿养护法,脱模后,及时使用土工布覆盖,并洒水养护7天,冬季施工时采用混凝土保温措施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1