一种用于导轨式胶轮系统的轨道梁及其施工方法与流程

1.本发明属于轨道交通技术领域,更具体地,涉及一种用于导轨式胶轮系统的轨道梁及其施工方法。

背景技术:

2.导轨式胶轮系统作为一种中低运量轨道交通,具有占地面积小、投资少、工期短等优点,尤其在城市公共交通运输、接驳方面具有较好的应用前景。导轨式胶轮系统的走行轮为胶轮,走行在运行道上,起支承作用;导向轮也是胶轮,依靠导向轨对车辆起导向和稳定作用。导轨式胶轮系统一般用在高架线上,具有低行驶噪音、爬坡能力强、转弯半径小等优点。

3.目前,导轨式胶轮系统的轨道梁通常采用梁轨合一的形式,具体为梁结构和轨道均采用钢结构,这样不仅会导致生产成本增大,还能造成胶轮摩擦力不足的问题。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种用于导轨式胶轮系统的轨道梁及其施工方法,其目的在于不仅可以降低生产成本,还能避免胶轮摩擦力不足的问题,从而有效适用导轨式胶轮系统。

5.第一方面,本发明实施例提供了一种用于导轨式胶轮系统的轨道梁,所述轨道梁包括支撑组件和导轨组件;

6.所述支撑组件包括顶板和两个间隔布置的腹板,所述顶板的底面和两个所述腹板垂直连接,所述顶板的两侧边均凸出两个所述腹板,且所述顶板和两个所述腹板通过混凝土浇筑一体成型;

7.所述导轨组件包括导向轨和两个间隔布置的胶轮运行道,所述导向轨和两个所述胶轮运行道均位于所述顶板的顶面上,且沿所述顶板的长度方向延伸,各所述胶轮运行道均为混凝土结构,所述导向轨位于两个所述胶轮运行道之间。

8.可选地,所述导轨组件还包括支撑座,所述支撑座位于所述顶板的顶面上,且所述支撑座和所述顶板通过混凝土浇筑一体成型,所述导向轨位于所述支撑座的顶部。

9.可选地,所述导轨组件还包括调节座,所述调节座为钢结构件,所述调节座的顶部和底部分别连接所述支撑座和所述导向轨。

10.可选地,各所述胶轮运行道均为方形结构,且各所述胶轮运行道的顶面为斜面。

11.可选地,所述顶板的一侧边具有用于安装疏散平台的牛腿。

12.可选地,所述支撑组件还包括多个横隔板,多个所述横隔板平行间隔布置,各所述横隔板的侧边分别连接所述顶板的底面和两个所述腹板。

13.可选地,各所述腹板中张拉有预应力钢束,且各所述预应力钢束沿所述顶板的长度方向延伸。

14.第二方面,本发明还提供了一种用于导轨式胶轮系统的轨道梁的施工方法,所述

施工方法基于第一方面所述的轨道梁,所述施工方法包括:

15.基于设计尺寸,通过混凝土一体浇筑所述顶板和两个所述腹板,并且在浇筑过程中在所述顶板顶面上预留两组运行道钢筋;

16.所述支撑组件架设完成后,根据两组所述运行道钢筋,现场浇筑两个所述胶轮运行道,并对两个所述胶轮运行道的顶面设计斜面;

17.在所述顶板的顶面锚固所述导向轨。

18.本发明实施例提供的技术方案带来的有益效果是:

19.对于本发明实施例提供的一种用于导轨式胶轮系统的轨道梁,顶板的底面和两个腹板垂直连接,顶板的两侧边均凸出两个腹板,且顶板和两个腹板通过混凝土浇筑一体成型,不仅可以形成结构稳定的“π”字形,还可以通过浇筑成型能大大降低生产及装配成本,且浇筑量少,避免使用大量的钢结构和焊接工艺,从而有效降低了生产成本。

20.另外,各所述胶轮运行道均为混凝土结构,可以降低成本,增大胶轮和胶轮运行道之间的摩擦力,避免胶轮打滑的问题。导向轨则可以对导向轮进行导向。

21.也就是说,本发明提供的一种用于导轨式胶轮系统的轨道梁,不仅可以降低生产成本,还能避免胶轮摩擦力不足的问题,从而有效适用导轨式胶轮系统。

附图说明

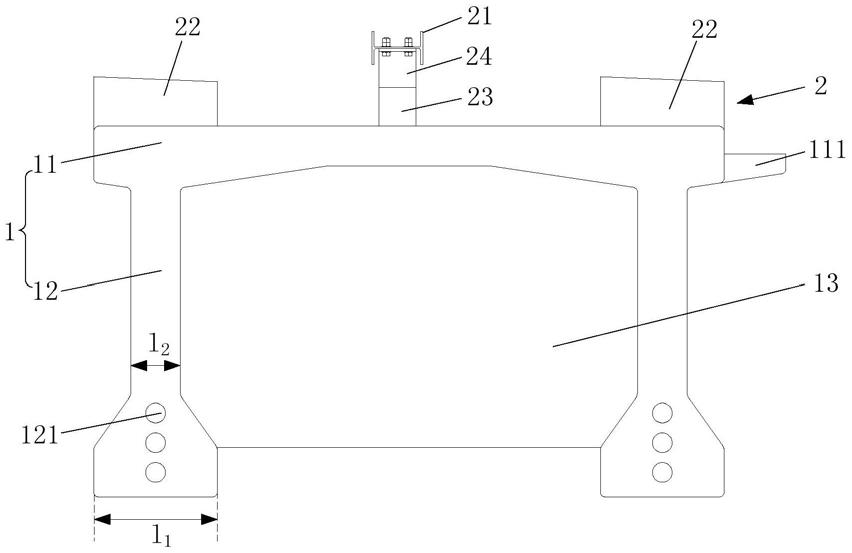

22.图1是本发明实施例提供的一种用于导轨式胶轮系统的轨道梁的结构示意图;

23.图2是本发明实施例提供的一种用于导轨式胶轮系统的轨道梁的施工方法的流程图。

24.图中各符号表示含义如下:

25.1、支撑组件;11、顶板;111、牛腿;12、腹板;121、预应力钢束;13、横隔板;2、导轨组件;21、导向轨;22、胶轮运行道;23、支撑座;24、调节座。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.图1是本发明实施例提供的一种用于导轨式胶轮系统的轨道梁的结构示意图,如图1所述,轨道梁包括支撑组件1和导轨组件2。

28.支撑组件1包括顶板11和两个间隔布置的腹板12,顶板11的底面和两个腹板12垂直连接,顶板11的两侧边均凸出两个腹板12,且顶板11和两个腹板12通过混凝土浇筑一体成型。

29.导轨组件2包括导向轨21和两个间隔布置的胶轮运行道22,导向轨21和两个胶轮运行道22均位于顶板11的顶面上,且沿顶板11的长度方向延伸,各胶轮运行道22均为混凝土结构,导向轨21位于两个胶轮运行道22之间。

30.对于本发明实施例提供的一种用于导轨式胶轮系统的轨道梁,顶板11的底面和两个腹板12垂直连接,顶板11的两侧边均凸出两个腹板12,且顶板11和两个腹板12通过混凝

土浇筑一体成型,不仅可以形成结构稳定的“π”字形,还可以通过浇筑成型能大大降低生产及装配成本,且浇筑量少,避免使用大量的钢结构和焊接工艺,从而有效降低了生产成本。

31.另外,各所述胶轮运行道22均为混凝土结构,可以降低成本,增大胶轮和胶轮运行道22之间的摩擦力,避免胶轮打滑的问题。导向轨21则可以对导向轮进行导向。

32.也就是说,本发明提供的一种用于导轨式胶轮系统的轨道梁,不仅可以降低生产成本,还能避免胶轮摩擦力不足的问题,从而有效适用导轨式胶轮系统。

33.在本实施例中,腹板12的底部的厚度大于顶部的厚度,从而增大支撑面积。例如:底部厚度l1为440mm,顶部厚度l2为200mm。两个腹板12的间距为2050mm,腹板12高度为1200mm。

34.在本实施例中,导轨组件2还包括支撑座23,支撑座23位于顶板11的顶面上,且支撑座23和顶板11通过混凝土浇筑一体成型,导向轨21位于支撑座23的顶部。

35.在上述实施方式中,支撑座23对导向轨21起到支撑和固定的作用。另外,由于支撑座23和顶板11一体成型,可保证导向轨21提供导向力时的结构强度,有效防止列车脱轨。

36.示例性地,导轨组件2还包括调节座24,调节座24为钢结构件,调节座24的顶部和底部分别连接支撑座23和导向轨21。

37.在上述实施方式中,调节座24起到支撑和调平导向轨21的作用。

38.示例性地,调节座24和导向轨21通过螺栓连接在一起。

39.示例性地,导向轨21为工字型结构。

40.在本实施例中,各胶轮运行道22均为方形结构,且各胶轮运行道22的顶面为斜面。

41.在上述实施方式中,各胶轮运行道22的顶面为斜面,从而可以排水和曲线超高。另外,胶轮运行道22可以后浇筑,从而可以对曲线超高和顶板11施工误差进行调整。

42.继续参见图1,顶板11的一侧边具有用于安装疏散平台的牛腿111。

43.在上述实施方式中,牛腿111可以起到安装疏散平台的作用,从而便于上下乘客。

44.示例性地,支撑组件1还包括多个横隔板13,多个横隔板13平行间隔布置,各横隔板13的侧边分别连接顶板11的底面和两个腹板12。

45.在上述实施方式中,横隔板13起到支撑顶板11和腹板12的作用,从而增大整个装置的结构刚度。

46.示例性地,横隔板13也可以通过混凝土浇筑而成,具体可以与顶板11、腹板12一起浇筑而成。

47.在本实施例中,各腹板12中张拉有预应力钢束121,且各预应力钢束121沿顶板11的长度方向延伸,从而可以提高轨道梁跨度。

48.示例性地,预应力钢束121位于在腹板12的底部。

49.本发明提供的轨道梁具有如下优点:

50.(1)、相较于钢结构,本发明提供的轨道梁结构的竖向及横向刚度大,行车舒适性好。

51.(2)、胶轮运行道22超高可采用后浇筑调整,顶板11施工精度要求低。

52.(3)、混凝土结构耐久性好,运营期间轨道梁无需维护。

53.(4)、相较于钢结构,预应力混凝土梁造价低,运营养护费用少,经济效益好。

54.(5)、胶轮与混凝土的胶轮运行道22走行面的摩擦力大,可适用于雨雪天气,避免

胶轮摩擦力不足的问题。

55.(6)、顶板11可采用桥面连续结构,行车舒适性好。

56.(7)、支撑座23和顶板11通过混凝土浇筑一体成型,结构强度高,可防止列车脱轨。

57.图2是本发明实施例提供的一种用于导轨式胶轮系统的轨道梁的施工方法的流程图,如图2所示,该施工方法基于上述的轨道梁,该施工方法包括:

58.s201、基于设计尺寸,通过混凝土一体浇筑顶板11和两个腹板12,并且在浇筑过程中在顶板11顶面上预留两组运行道钢筋。

59.示例性地,各组运行道钢筋均沿顶板11的长度方向延伸。

60.s202、支撑组件1架设完成后,根据两组运行道钢筋,现场浇筑两个胶轮运行道22,并对两个胶轮运行道22的顶面设计斜面。

61.在上述实施方式中,通过预留运行道钢筋组,便于对胶轮运行道22进行浇筑,增大胶轮运行道22和顶板11的连接强度和稳定性。另外,对两个胶轮运行道22后浇筑,可以对行走面超高和顶板11施工误差进行调整。

62.s203、在顶板11的顶面锚固导向轨21。

63.示例性地,导向轨21可通过螺栓固结在顶板11上。

64.也就是说,本发明提供的一种用于导轨式胶轮系统的轨道梁的施工方法,通过本施工方法不仅可以形成结构稳定的“π”字形,还可以通过浇筑成型大大降低生产及装配成本,且浇筑量少,避免使用大量的钢结构和焊接工艺,从而有效降低了生产成本。

65.另外,各所述胶轮运行道22均为后浇筑的混凝土结构,可以降低成本,增大胶轮和胶轮运行道22之间的摩擦力,避免胶轮打滑的问题。最后,导向轨21可以对导向轮进行导向。

66.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1