一种可调高度复合型高速铁路路基结构及其设计方法与流程

1.本发明涉及轨道交通,特别涉及一种可调高度复合型高速铁路路基结构及其设计方法,以克服红层软岩地区开挖高边坡路堑地基持续性沉降或者上拱变形超出现有轨道结构的高度调节极限,威胁高速铁路运行安全问题。

背景技术:

2.诸如四川盆地浅丘或重丘红层软岩地区,修建高速铁路和高速公路需要开挖形成较高边坡路堑路基的情况普遍。红层软岩的工程特性极差,容易变形,强度低,时效变形性质显著并且持续时间长。开挖高边坡深路堑改变了原有地质历史时间尺度下的极缓慢变形环境条件,引起开挖坡面切向应力增加,法向应力卸荷降低,边坡及路基岩体在新的应力环境下,将引起变形及应力调整的相互力学作用现象和过程。另一方面,深路堑开挖将改变原有的地下水汇集、渗流和排泄条件,地下水位及其相应的降雨下渗和蒸发特性等软岩含水条件将发生改变,达到地下水和大气降雨下渗活动系统新的平衡状态,出现边坡和路基红层软岩风化变形与地下水及大气降雨下渗的相互物理作用现象及过程。现有研究表明路基红层软岩的风化变形对荷载及含水变化极为敏感,反过来红层软岩的风化会引起工程特性变差,进而又使岩体的流变性增强,产生更大的与时间有关的时效变形。在此两种相互作用及其综合作用下,红层软岩高边坡和深路堑地基将产生长期时效变形,直至达到新的相互作用准静态平衡状态。

3.现有高速铁路无砟轨道通过扣件对路基高程总调节量不超过35mm,其中对路基上拱的调节能力甚至仅4mm,超过此限制就必须对路基及轨道结构拆除重建,这势必显著增加线路营运维护成本,造成巨大的经济损失和恶劣的社会影响。如今,红层软岩区开挖路堑型路基持续沉降或者上拱超限变形,传统无砟轨道结构已无法有效调节线路高程,造成多处线路不得不降速运行或拆除返工。由于红层软岩深挖路堑地基时效性变形的内在机理尚不清楚,目前还没有能够永久控制红层软岩半挖路堑型路基持续沉降或者上拱变形病害的方法,大量红层软岩地区高速铁路路基面临降速运营风险。

4.目前,针对红层软岩地区半挖路堑型路基持续沉降或者上拱变形控制的方法主要有如下三种:

5.一、在地基中设置抗变形结构措施,包括桩板结构、锚索框架梁等。要达到预期控制变形目的,前提是必须准确计算地基岩体变形量和压力大小,否则变形超限势必造成二次返工。然而,根据目前对红层软岩地基长期变形特性的研究,尚无法准确获得相关设计参数;

6.二、超深换填软岩路基,即迭换掉受开挖卸荷及地下与地表水影响范围内的软岩,其造价和工期大大增加,并且目前对于红层软岩路基持续上拱变形机理还未认识清楚,也尚无经过实际工程项目的长期检验,其换填深度、宽度等参数无法准确确定;

7.三、以桥代路,将路基开挖得更深,路基面用桥梁代迭,在桥梁与下部软岩之间留出足够红层软岩变形的空间,其造价和工期将大大增加。

8.因此,急需开发一种新的解决上述问题的工程结构及其设计方法。

技术实现要素:

9.本发明所要解决的技术问题是提供一种可调高度复合型高速铁路路基结构,以实现对轨道板及轨道高低的大范围调节,有效解决红层软岩地区高速铁路开挖深路堑路基持续上拱变形的技术难题,显著降低线路营运维护成本。

10.本发明解决其技术问题所采用的技术方案如下:

11.本发明一种可调高度复合型高速铁路路基结构,包括轨道板,钢轨通过扣件系统安装在轨道板上,其特征是:还包括沿线路方向连续设置的钢筋混凝土矩形槽底座,钢筋混凝土矩形槽底座的下部埋设在基床内,上部具有沿线路方向延伸的矩形槽腔;所述矩形槽腔内在其底板上纵向、横向间隔设置圆形钢护筒,各圆形钢护筒内设置有液压千斤顶,矩形槽腔两侧壁上沿纵向间隔设置动力抽灌孔,动力抽灌孔外侧固定设置阀门;所述轨道板的下部位于矩形槽腔内,轨道板底面与矩形槽腔底面之间的空腔内充满球形级配花岗岩颗粒;所述钢筋混凝土矩形槽底座具有限制轨道板纵向位移和横向位移的限位结构。

12.所述球形级配花岗岩颗粒级配满足铁路特级碎石道砟粒径级配要求,并且颗粒级配为良好,不均匀系数cu≥5.0,其最大粒径d、最小粒径d按下式确定:

[0013][0014][0015]

h=h1+h2[0016]

式中:h为轨道板设计升降调节高度,h1为路基服役期最大沉降变形量,h2为为最大上拱变形量;h为轨道板底部与钢筋混凝土矩形槽底座之间的空间高度;n为球形级配花岗岩颗粒充满矩形槽腔内空腔的层数,n≥50。

[0017]

本发明所要解决的另一技术问题是提供上述一种可调高度复合型高速铁路路基结构的设计方法,该方法包括如下步骤:

[0018]

(1)确定钢筋混凝土矩形槽底座长度l,l=λl,其中λ≥1,且为整数,l为轨道板长度;

[0019]

(2)确定钢筋混凝土矩形槽底座底面最大宽度,与现有无砟轨道底板宽度相同,为3575mm;

[0020]

(3)确定矩形槽腔槽宽b,b=b+40,b为轨道板宽度,轨道板放置于矩形槽腔内时横各两侧分别留有10-20mm的侧向隙缝;

[0021]

(4)确定矩形槽腔槽深w,w=h1+h2+h3+200,h3为液压千斤顶本体高度;

[0022]

(5)确定定位桩位置与尺寸,尺寸与现有无砟轨道板半圆形定位槽的相匹配;

[0023]

(6)确定钢筋混凝土矩形槽底座厚度,为300mm;

[0024]

(7)确定动力抽灌孔设置位置与尺寸,纵向间距800~1200mm,直径为120mm,与矩形槽腔底面净间距为50mm;

[0025]

(8)确定矩形槽腔内球形级配花岗岩颗粒预填厚度d和轨道板设计升降调节高度h,d=(h2+50)+h,h=h1+h2,预留轨道板下降调节高度为(h2+50)mm,轨道板顶升调节高度为

(50+h1)mm;

[0026]

(9)确定球形级配花岗岩颗粒级配和最大粒径d、最小粒径d;

[0027]

(10)确定液压千斤顶,采用双回路分离式液压千斤顶,单个最大顶升重量为10t,本体高度不大于250mm,最大顶升高度不小于180mm。

[0028]

本发明的有益效果是,通过液压千斤顶的顶升或者下降、向矩形槽腔内灌入或从中抽取球形级配花岗岩颗粒,可方便地对轨道板及轨道高低的进行大范围调节,有效解决了红层软岩地区高速铁路开挖深路堑路基持续上拱变形的技术难题,可实现对轨道板及轨道高低的大范围调节,且能显著降低线路营运维护成本。

附图说明

[0029]

本说明书包括如下五幅附图:

[0030]

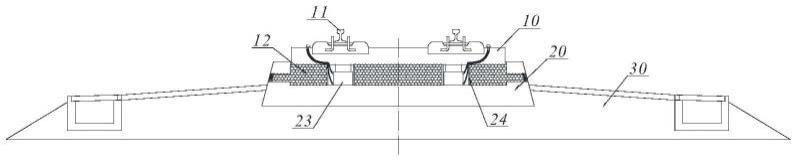

图1是本发明一种可调高度复合型高速铁路路基结构的断面图;

[0031]

图2是本发明一种可调高度复合型高速铁路路基结构的局部放大图;

[0032]

图3是本发明一种可调高度复合型高速铁路路基结构的俯视图;

[0033]

图4是本发明一种可调高度复合型高速铁路路基结构中钢筋混凝土矩形槽底座的断面图;

[0034]

图5是本发明一种可调高度复合型高速铁路路基结构中钢筋混凝土矩形槽底座的俯视图。

[0035]

图中标记及所对应的含义:轨道板10、钢轨11、球形级配花岗岩颗粒13、钢筋混凝土矩形槽底座20、槽腔a、动力抽灌孔21、阀门22、液压千斤顶23、圆形钢护筒24、定位桩25、基床30。

具体实施方式

[0036]

下面结合附图和实施例对本发明进一步说明。

[0037]

参照图1至图5,本发明一种可调高度复合型高速铁路路基结构,包括轨道板10,钢轨11通过扣件系统安装在轨道板10上,还包括沿线路方向连续设置的钢筋混凝土矩形槽底座20。钢筋混凝土矩形槽底座20的下部埋设在基床30内,上部具有沿线路方向延伸的矩形槽腔a。所述矩形槽腔a内在其底板上纵向、横向间隔设置圆形钢护筒24,各圆形钢护筒24内设置有液压千斤顶23,矩形槽腔a两侧壁上沿纵向间隔设置动力抽灌孔21,动力抽灌孔21外侧固定设置阀门22。所述轨道板10的下部位于矩形槽腔a内,轨道板10底面与矩形槽腔a底面之间的空腔内充满球形级配花岗岩颗粒13。所述钢筋混凝土矩形槽底座20具有限制轨道板10纵向位移和横向位移的限位结构。通过液压千斤顶23的顶升或者下降、向矩形槽腔a内灌入或从中抽取球形级配花岗岩颗粒13,可方便地对轨道板10及轨道高低的进行大范围调节,有效解决了红层软岩地区高速铁路开挖深路堑路基持续上拱变形的技术难题,可实现对轨道板及轨道高低的大范围调节,且能显著降低线路营运维护成本。

[0038]

所述球形级配花岗岩颗粒13级配满足铁路特级碎石道砟粒径级配要求,并且颗粒级配为良好,不均匀系数cu≥5.0,其最大粒径d、最小粒径d按下式确定:

[0039]

[0040][0041]

h=h1+h2[0042]

式中:h为轨道板10设计升降调节高度,h1为路基服役期最大沉降变形量,h2为为最大上拱变形量;h为轨道板10底部与钢筋混凝土矩形槽底座20之间的空间高度;n为球形级配花岗岩颗粒13充满矩形槽腔a内空腔的层数,n≥50。

[0043]

所述钢筋混凝土矩形槽底座20的长度l与轨道板10的长度l相同,钢筋混凝土矩形槽底座20与轨道板10沿纵向错开布置。

[0044]

参照图3、图4和图5,所述限位结构包括设置在矩形槽腔a中央部位与钢筋混凝土矩形槽底座20底板固结为一件的定位桩25,以及对应设置在轨道板10纵向端面上半圆形定位槽。

[0045]

参照图2和图3,作为一种优选的配置方式,所述各轨道板10下设置4个液压千斤顶23,横向2个液压千斤顶23分别位于两根钢轨11正下方,纵向2个液压千斤顶23分别位于轨道板10左右两侧长度的4等分位置处。参照图2,所述轨道板10板面上在与液压千斤顶23位置相对应处固定设置液压阀门和快速接头,液压千斤顶23的高压油管向上穿过轨道板10板体与液压阀门连接。

[0046]

参照图5,所述动力抽灌孔21在矩形槽腔a的两侧侧壁上各纵向间隔设置两个,纵向间距为800-1200mm。

[0047]

所述轨道板10、矩形槽腔a的横向两侧具有宽度为10-20mm的侧向隙缝,侧向隙缝采用密水沥青封填。

[0048]

参照图1和图3,本发明一种可调高度复合型高速铁路路基结构的设计方法,包括如下步骤:

[0049]

(1)确定钢筋混凝土矩形槽底座20长度l,l=λl,其中λ≥1,且为整数,l为轨道板10长度;

[0050]

(2)确定钢筋混凝土矩形槽底座20底面最大宽度,与现有无砟轨道底板宽度相同,为3575mm;

[0051]

(3)确定矩形槽腔a槽宽b,b=b+40,b为轨道板10宽度,轨道板(10)放置于矩形槽腔a内时横各两侧分别留有10-20mm的侧向隙缝;

[0052]

(4)确定矩形槽腔a槽深w,w=h1+h2+h3+200,h3为液压千斤顶(23)本体高度;

[0053]

(5)确定定位桩25位置与尺寸,尺寸与现有无砟轨道板半圆形定位槽的相匹配;

[0054]

(6)确定钢筋混凝土矩形槽底座20厚度,为300mm;

[0055]

(7)确定动力抽灌孔21设置位置与尺寸,纵向间距800~1200mm,直径为120mm,与矩形槽腔a底面净间距为50mm;

[0056]

(8)确定矩形槽腔a球形级配花岗岩颗粒13预填厚度d和轨道板10设计升降调节高度h,d=(h2+50)+h,h=h1+h2,预留轨道板下降调节高度为(h2+50)mm,轨道板10顶升调节高度为(50+h1)mm;

[0057]

(9)确定球形级配花岗岩颗粒13级配和最大粒径d、最小粒径d;

[0058]

(10)确定液压千斤顶23,采用双回路分离式液压千斤顶,单个最大顶升重量为10t,本体高度不大于250mm,最大顶升高度不小于180mm。

[0059]

参照图2,当路基出现超限沉降变形时,轨道板10抬升调节操作方法如下:

[0060]

①

根据实际轨道高程测量数据,确定轨道板10需抬升高度c1;

[0061]

②

打开高压油管快速接头,连接液压泵站,打开液压阀门,液压泵站工作,4个液压千斤顶23同步抬升高度c1;停止加压,监测液压油表读数:

[0062]

③

利用高压空气泵从动力抽灌孔21中灌入球形级配花岗岩颗粒13,直到填满矩形槽腔a内空间,并且4台液压千斤顶23油表读数均降为0,此时矩形槽腔a内空间全部被填满;停止泵送球形级配花岗岩颗粒13,关闭阀门22封闭动力抽灌孔21;

[0063]

④

关闭所有高压油管液压阀门,移除液压泵站,封好高压油管快速接头,完成轨道板10抬升操作。

[0064]

参照图2,当路基出现超限上拱变形时,轨道板10下降调节操作方法:

[0065]

①

根据实际轨道高程测量数据,确定轨道板需下降高度c2;

[0066]

②

打开高压油管快速接头,连接液压泵站,打开液压阀门,液压泵站工作,4台液压千斤顶23同步下降高度c2;停止加压,此时液压千斤顶23的压头脱离轨道板,液压表读数为0,监测液压油表读数:

[0067]

③

利用高压空气泵从预留动力抽灌孔中抽取球形级配花岗岩颗粒13,直到轨道板10下降高度c2,并且4台液压千斤顶23油表读数开始增大,液压千斤顶23顶压头刚好与轨道板10接触受力;停止抽取球形级配花岗岩颗粒13,关闭关闭阀门22封闭动力抽灌孔21;

[0068]

④

关闭所有高压油管液压阀门,移除液压泵站,封好高压油管快速接头,完成轨道板10下降操作。

[0069]

以上所述只是用图解说明本发明一种可调高度复合型高速铁路路基结构及其设计方法的一些原理,并非是要将本发明局限在所示和所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本发明所申请的专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1