一种泵车料斗泵送溅浆防护装置及使用方法与流程

1.本发明涉及防溅装置,更具体地说,它涉及一种泵车料斗泵送溅浆防护装置及使用方法。

背景技术:

2.混凝土泵车在泵送混凝土的过程中,管道会左右来回摆动,泵送缸泵送混凝土时,由于泵送的压力大,眼睛板和切割环之间不能完全密封,因此泵送机构工作时会将混凝土浆溅到料斗周边,使得现场人员无法靠近料斗查看料斗中混凝土浆的量及混凝土粘稠状态。但是混凝土的粘稠状态会容易导致堵管,在现场人员无法查看混凝土粘稠状态的情况下,根本无法判断管道是否会被堵塞。另外,在料斗附近地面会附着溅出的混凝土浆,凝固后的混凝土浆难以清扫,随着溅出的混凝土浆越多,会影响料斗下料。由此可看出,现有泵送混凝土时存在着混凝土浆溅出的问题。

3.目前解决上述问题的方法是,在出车前调整切割环和眼镜板之间的间隙,且在料斗底下的地面放置一块可回收的胶皮,防止混凝土飞溅到地上污染地面。但是现有的解决方法仍存在问题,放置地面胶皮上的混凝土凝固之后难以清理;眼镜板和切割环之间的间隙调整到最小,也会产生飞溅的混凝土浆,并且很难做到每次出车前都调整。因此有必要提出一种新的装置解决上述问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种泵车料斗泵送溅浆防护装置及使用方法,有效地减少清理料斗周围混凝土块及清除飞溅地面的混凝土需要的人力投入,有效地解决泵送飞溅混凝土浆伤人事件的发生,从而保证混凝土浆安全有效地泵送。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种泵车料斗泵送溅浆防护装置,包括设置在料斗口的防护模块,所述防护模块包括防护板和由电机驱动的卷扬轮,所述卷扬轮设置有钢丝绳,所述防护板设置于料斗口上方,且所述防护板的内侧与料斗口铰接,所述钢丝绳与防护板的外侧连接,所述卷扬轮转动以收起或放下所述防护板。

7.在其中一个实施例中,所述卷扬轮下方设置有行程限位开关,在卷扬轮将防护板收起时避免防护板撞击卷扬轮。

8.在其中一个实施例中,所述防护板外侧设置有拉力传感器,所述钢丝绳与拉力传感器连接。拉力传感器监测钢丝绳拉紧防护板时的实时拉力值,随着防护板的使用时间越长,在防护板处积累的混凝土越来越多,通过拉力传感器实时检测防护板的重量变化,避免防护板过重导致钢丝绳断裂或卷扬轮损坏。

9.在其中一个实施例中,所述防护板的底面设置有便于更换的防溅挡板,所述防溅挡板的两侧与防护板套接。具体地,所述防溅挡板的两侧设置有与防护板两侧厚度适配的滑槽,防溅挡板沿滑槽套接在防护板外侧,当防溅挡板处积聚过多混凝土后,将防溅挡板从

防护板底下抽出,更换新的防溅挡板即可。

10.在其中一个实施例中,所述防溅挡板侧边设置有透明的塑料遮挡膜,用于覆盖防溅挡板与料斗之间的间隙。当卷扬轮转动拉起防护板时,防溅挡板与料斗之间的间隙逐渐增大,增大的间隙由塑料遮挡膜覆盖,不影响现场人员观察料斗内混凝土的粘稠程度。

11.在其中一个实施例中,所述塑料遮挡膜的顶端与防溅挡板可拆卸地连接,所述塑料遮挡膜的底端设置有用于挂放重物的挂钩。在塑料遮挡膜底端挂放重物,解决了塑料遮挡膜被吹动导致防溅挡板与料斗的间隙暴露的问题;当塑料遮挡膜积累过多固化的混凝土后,将旧的塑料遮挡膜拆下,更换新的塑料遮挡膜即可。

12.在其中一个实施例中,所述卷扬轮侧面设置有手动握把。

13.在其中一个实施例中,所述防护板的尺寸小于或等于防溅挡板的尺寸,所述防溅挡板的尺寸与料斗口的尺寸相同。

14.一种泵车料斗泵送溅浆防护装置的使用方法,包括放下防护板和升起防护板的步骤,具体步骤如下:

15.放下防护板:在泵送混凝土前,启动电机,电机驱动卷扬轮正向转动,通过钢丝绳将防护板缓慢放下,直接防溅挡板完全覆盖料斗口,开始泵送混凝土;

16.升起防护板:在泵送混凝土的过程中,当需要检测料斗中混凝土浆的状态时,启动电机,电机驱动卷扬轮反向转动,通过钢丝绳将防护板缓慢升起,在此过程中,防溅挡板侧边的塑料遮挡膜覆盖防溅挡板与料斗之间的间隙,通过塑料遮挡膜观察料斗内混凝土浆的状态;完成检查后,再次启动电机使防溅挡板下降覆盖料斗口。

17.在其中一个实施例中,在防溅挡板完全覆盖料斗口的情况下,当防护板处的拉力传感器检测到实时拉力值超过预设值时,启动电机反向转动升起防护板和防溅挡板,同时发出需要更换防溅挡板的信息。

18.综上所述,本发明具有以下有益效果:

19.本发明通过防护板实现泵送溅浆防护,能够保证混凝土泵车在任何路面工作,并且不会污染路面,保护好环境;能够在泵送过程中,随时安全的查看料斗中的混凝土量及混凝土浆的粘稠,适时调整泵送排量,以达到最佳泵送工况;以达到料斗周围混凝土结块减少,清洁人工较少,清洁周期延长,提高出车率。

附图说明

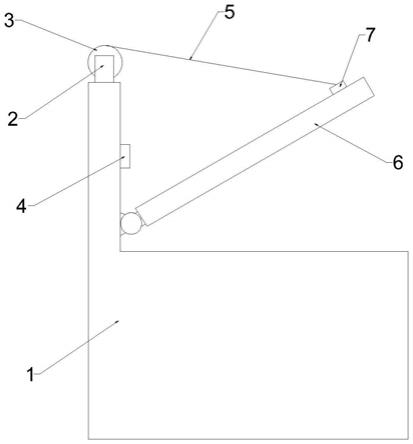

20.图1是本发明的结构示意图;

21.图2是本发明的防护板与防溅挡板的连接示意图。

22.图中:1-料斗,2-电机,3-卷扬轮,4-行程限位开关,5-钢丝绳,6-防溅挡板,7-拉力传感器,8-防护板,9-塑料遮挡膜,10-挂钩。

具体实施方式

23.下面结合附图和实施例,对本发明进行详细描述。

24.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

25.如图1-2所示,本发明的目的在于有效地减少清理料斗周围混凝土块及清除飞溅

地面的混凝土需要的人力投入,有效地解决泵送飞溅混凝土浆伤人事件的发生,从而保证混凝土浆安全有效地泵送。为此,本发明提供了一种泵车料斗1泵送溅浆防护装置,包括设置在料斗口的防护模块,所述防护模块包括防护板8和由电机2驱动的卷扬轮3,所述卷扬轮3设置有钢丝绳5,所述防护板8设置于料斗口上方,且所述防护板8的内侧与料斗口铰接,所述钢丝绳5与防护板8的外侧连接,所述卷扬轮3转动以收起或放下所述防护板8。

26.具体地,以附图视角为例,防护板8与料斗口铰接的位置为防护板8的内侧,防护板8远离铰接位置的一侧为外侧,防护板8的两侧是指防护板8除了内侧和外侧的剩余两侧面,容易理解的是,防护板8的内侧和外侧是相对设置,内侧与外侧不相邻,同理,防护板8的两侧也是相对设置且不相邻。

27.需要说明的是,在本发明中,防护板8运动的轨迹是固定的,因此卷扬轮3正向转动或反向转动的最大圈数也是固定的,因此通过设置电机2输出轴正向转动的最大圈数以及反向转动的最大圈数来限制防护板8降下的极限位置及升起的极限位置。

28.容易理解的是,在电机2驱动卷扬轮3转动时,防护板8可停留在升起的极限位置与降下的极限位置之间的任一位置。

29.进一步地,所述卷扬轮3下方设置有行程限位开关4,在卷扬轮3将防护板8收起时避免防护板8撞击卷扬轮3。可以理解的是,在电机2正向反向转动失控的情况下,如果此时防护板8处于下降的状态,则即使卷扬轮3转动圈数超出限制,防护板8会直接覆盖在料斗口,可正常泵送混凝土浆,正常作业不受影响;但如果此时防护板8处于升起的状态,则卷扬轮3转动圈数超出限制会导致防护板8直接撞击料斗口,严重时会导致料斗1、卷扬轮3及电机2的损坏,因此在卷扬轮3下方也即料斗1侧壁处设置行程限位开关4,当行程限位开关4检测到防护板8靠近时,向控制器发出信息,控制器控制电机2断电,防止防护板8撞击料斗1。

30.其中,本发明所述的控制器是现有常规的plc控制器,行程限位开关4是现有常规的限位开关。

31.进一步地,所述防护板8外侧设置有拉力传感器7,所述钢丝绳5与拉力传感器7连接。拉力传感器7监测钢丝绳5拉紧防护板8时的实时拉力值,随着防护板8的使用时间越长,在防护板8处积累的混凝土越来越多,通过拉力传感器7实时检测防护板8的重量变化,避免防护板8过重导致钢丝绳5断裂或卷扬轮3损坏。

32.具体地,电机2驱动卷扬轮3正向或反向转动时,卷扬轮3通过钢丝绳5放下防护板8或升起防护板8。需要说明的是,根据力学分析可知,在防护板8覆盖料斗口时,防护板8受到钢丝绳5拉力最大,在升起防护板8的过程中,防护板8受到的拉力逐渐减小,也即,在升起防护板8的过程中,卷扬轮3和钢丝绳5受到防护板8重力影响逐渐减小,同理,在降下防护板8的过程中,卷扬轮3和钢丝绳5受到防护板8重力影响逐渐增大,因此拉力传感器7根据防护板8下降到极限位置时检测到的拉力作为是否需要清理防护板8处混凝土的依据。

33.需要说明的是,防护板8过重会直接影响卷扬轮3及电机2,由于防护板8通过钢丝绳5与卷扬轮3连接,卷扬轮3与电机2的输出轴直接连接,而卷扬轮3和电机2是可拆卸地固定在料斗口上方,当防护板8由于积累固化的混凝土过多时,防护板8的整体重量增大,通过钢丝绳5拉动卷扬轮3,使卷扬轮3与料斗1分离,进而拉动电机2与料斗1分离。

34.在本发明中,在防护板8的顶面靠近外侧的部分设置一个拉力传感器7,钢丝绳5连接拉力传感器7,也即,防护板8通过拉力传感器7间接与卷扬机连接。在卷扬机转动使防护

板8升起或降下的过程中,拉力传感器7实时监测拉力变化,当检测到实时拉力值大于预设值时,拉力传感器7向控制器发出信息,提醒现场人员及时清理防护板8处积累的混凝土。在本发明中,所述拉力传感器7是现有常规的拉力传感器7,所述拉力传感器7与控制器电连接。

35.进一步地,所述防护板8的底面设置有便于更换的防溅挡板6,所述防溅挡板6的两侧与防护板8套接。具体地,所述防溅挡板6的两侧设置有与防护板8两侧厚度适配的滑槽,防溅挡板6沿滑槽套接在防护板8外侧,当防溅挡板6处积聚过多混凝土后,将防溅挡板6从防护板8底下抽出,更换新的防溅挡板6即可。

36.其中,所述防护板8的尺寸小于或等于防溅挡板6的尺寸,所述防溅挡板6的尺寸与料斗口的尺寸相同。

37.如附图所示,防溅挡板6实际是嵌套在防护板8外,防溅挡板6两侧的滑槽与防护板8的两侧滑动嵌合,防溅挡板6位于防护板8底面,料斗1内混凝土浆溅出时由防溅挡板6阻挡。结合附图2可知,防溅挡板6嵌套在防护板8外时,不影响防护板8顶面设置拉力传感器7。

38.需要说明的是,在防护板8外设置防溅挡板6后,将防护板8与防溅挡板6作为一个整体,拉力传感器7的预设值以防护板8和防溅挡板6的整体重量为基础。

39.进一步地,所述防溅挡板6侧边设置有透明的塑料遮挡膜9,用于覆盖防溅挡板6与料斗1之间的间隙。当卷扬轮3转动拉起防护板8时,防溅挡板6与料斗1之间的间隙逐渐增大,增大的间隙由塑料遮挡膜9覆盖,不影响现场人员观察料斗1内混凝土的粘稠程度。其中,所述塑料遮挡膜9的顶端与防溅挡板6可拆卸地连接,所述塑料遮挡膜9的底端设置有用于挂放重物的挂钩10。在塑料遮挡膜9底端挂放重物,解决了塑料遮挡膜9被吹动导致防溅挡板6与料斗1的间隙暴露的问题;当塑料遮挡膜9积累过多固化的混凝土后,将旧的塑料遮挡膜9拆下,更换新的塑料遮挡膜9即可。

40.具体地,当现场人员需要观察料斗1内混凝土的状态时,如果直接升起防护板8和防溅挡板6,则防溅挡板6与料斗1之间的间隙会明显增大,此时防溅挡板6不能很好起到防止混凝土浆溅出的作用。本发明在防溅挡板6侧边设置有透明的塑料遮挡膜9,既起到防止混凝土浆溅出的作用,也不妨碍现场人员观察料斗1内混凝土浆的状态。

41.容易理解的是,塑料遮挡膜9防止混凝土浆溅出与现场人员透过塑料遮挡膜9观察料斗1内混凝土浆的状态并不冲突,因为在泵送混凝土浆的过程中并不是持续有混凝土浆溅出的,塑料遮挡膜9仅是预防混凝土浆溅出。

42.另外,由于塑料遮挡膜9重量较轻,受到溅出的混凝土浆冲击或者被风吹动时容易翻起,因此在塑料遮挡膜9的底端挂上重物,防止塑料遮挡膜9翻起。容易理解的是,挂在塑料遮挡膜9底端的重物质量不应过大,起到防止塑料遮挡膜9翻起的作用即可。

43.进一步地,所述卷扬轮3侧面设置有手动握把。当电机2发生故障不能驱动卷扬轮3时,现场人员可通过手动握把转动卷扬轮3,实现防护板8和防溅挡板6的升降。

44.本发明也提供了泵车料斗1泵送溅浆防护装置的使用方法,包括放下防护板8和升起防护板8的步骤,具体步骤如下:

45.放下防护板8:在泵送混凝土前,启动电机2,电机2驱动卷扬轮3正向转动,通过钢丝绳5将防护板8缓慢放下,直接防溅挡板6完全覆盖料斗口,开始泵送混凝土;具体地,当防溅挡板6外端离料斗口10cm,可以停止电机2,是防溅挡板6停留在该位置,但是当泵车泵送

过程中混凝土浆稀,浆飞溅比较多时,继续放下防护板8,直到防溅挡板6外端离料斗口5cm时,因防溅挡板6板和料斗1之间的间隙越小,飞溅起来的混凝土浆越少;

46.升起防护板8:在泵送混凝土的过程中,当需要检测料斗1中混凝土浆的状态时,启动电机2,电机2驱动卷扬轮3反向转动,通过钢丝绳5将防护板8缓慢升起,在此过程中,防溅挡板6侧边的塑料遮挡膜9覆盖防溅挡板6与料斗1之间的间隙,通过塑料遮挡膜9观察料斗1内混凝土浆的状态;完成检查后,再次启动电机2使防溅挡板6下降覆盖料斗口。

47.进一步地,在防溅挡板6完全覆盖料斗口的情况下,当防护板8处的拉力传感器7检测到实时拉力值超过预设值时,启动电机2反向转动升起防护板8和防溅挡板6,同时发出需要更换防溅挡板6的信息。

48.在本发明中,防护板8和防溅挡板6均可以采用工地用的木质夹板,外表采用不锈钢薄板贴在外表,木质夹板成本低,质量轻,外表装订不锈钢薄板,黏上混凝土浆易清洁,且不生锈,可以长期使用,成本低。

49.本发明的电机2是直流电机2,内部自带刹车,直流电机2带有正反转开关,是控制直流电机2正反转,从而实现收放防护板8。

50.本发明具有以下效果:

51.本发明通过防护板8与防溅挡板6的组合,有效地解决了凝结在板材表面的混凝土难清理的问题,防溅挡板6坚硬且表面平整光滑,粘结上混凝土易清理。

52.本发明解决了料斗1周围长期被混凝土浆结块所覆盖且难以清洁的问题,混凝土浆不会飞溅到地面,污染环境。

53.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1