一种海中高墩大悬臂盖梁托架安拆工装的制作方法

1.本实用新型涉及海中高墩大悬臂盖梁托架安拆工装领域。更具体地说,本实用新型涉及一种方便快捷的海中高墩大悬臂盖梁托架安拆工装。

背景技术:

2.海洋桥梁的通航净空多为70m以上,为满足通航需求,其主跨桥面标高设计的较高,而与之对应的泄洪区非通航孔桥为迎合主跨线形,其盖梁顶标高沿主跨方向一般按一定纵坡逐渐抬高并与主桥相连,且随着时代的发展,桥梁车流量日益攀升,桥梁荷载不断加大,再加上桥梁结构造型要求的不断提高,导致独柱高墩大悬臂盖梁结构在海洋桥梁中被广泛应用。该结构在施工过程中存在如下几点问题:

①

高墩大悬臂盖梁均具有墩身高度高、盖梁浇筑方量大、盖梁悬臂长度长等特点,在水域环境中采用落地支架施工对河床的地基承载力要求较高高,且施工繁琐,因此对高墩盖梁一般多采用托架法,为保证施工安全,此类托架重量一般较大;

②

海上施工多采取搭设栈桥平台,为减小成本一般都采用轻型栈桥,而托架安拆施工本身又存在吊装高度大、吊装距离远的特点,因此在栈桥上进行大型托架吊装的能力不足;

③

非通航孔桥还存在施工线路长,施工工期紧的特点,如均采用浮吊海上吊装的方案,对设备的占有率将大大提高,经济性极差。

3.因此亟需提出一种适用于海中高墩大悬臂盖梁托架安拆的新工装。

技术实现要素:

4.为了实现根据本实用新型的这些目的和其它优点,提供了一种海中高墩大悬臂盖梁托架安拆工装,桥墩墩身预留有安装孔或安装槽,以安装盖梁托架,所述海中高墩大悬臂盖梁托架安拆工装包括:

5.轨道梁,其设置于桥墩墩顶或者盖梁顶;

6.滑移小车,其沿着所述轨道梁移动,待安装/拆卸的盖梁托架连接于所述滑移小车,通过移动所述滑移小车从而将所述盖梁托架移动至预设高度再将所述盖梁托架安装在所述桥墩墩身的所述安装孔或所述安装槽上。

7.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁为两根,二者彼此平行,且二者之间横向设置若干横向加劲限位梁。

8.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述滑移小车上设置连接结构,以用于连接所述盖梁托架。

9.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述滑移小车上连接千斤顶的固定端,所述千斤顶的伸缩端通过所述连接机构连接所述盖梁托架。

10.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁上涂覆润滑剂或者面贴安装滑板。

11.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述

连接机构为绳索,所述滑移小车上设置有安装孔,以供所述绳索穿过。

12.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁上设置有限位板。

13.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述限位板为多个,分别分布在所述轨道梁沿其长度方向的两端以及沿其宽度方向的两侧。

14.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述千斤顶为连续千斤顶。

15.本实用新型至少包括以下有益效果:

16.1、本实用新型的海中高墩大悬臂盖梁托架安拆工装解决了在轻型栈桥上大型托架吊装至较高位置的难题,不受履带吊、汽车吊吊高及吊距的限制;

17.2、本实用新型的海中高墩大悬臂盖梁托架安拆工装不需要采用浮吊进行海上吊装作业,大大减少了设备占有率,加快了全线的施工进度;

18.3、本实用新型的海中高墩大悬臂盖梁托架安拆工装安拆工装结构简单,加工难度小,操作方便快捷,且单个工装造价低,经济效益明显。

19.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

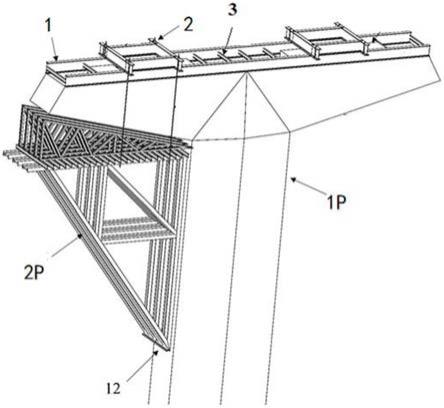

20.图1为本实用新型中海中高墩大悬臂盖梁托架安拆工装的整体安装示意图;

21.图2为本实用新型中海中高墩大悬臂盖梁托架安拆工装的截面示意图。

具体实施方式

22.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

23.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变形。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

24.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

25.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

26.如图1

‑

2所示,本实用新型的一优选实施例中提供一种海中高墩大悬臂盖梁托架安拆工装,桥墩墩身1p预留有安装孔或安装槽,以安装盖梁托架2p,所述海中高墩大悬臂盖梁托架安拆工装包括:

27.轨道梁1,其设置于桥墩墩顶1p或者盖梁顶;

28.滑移小车2,其沿着所述轨道梁1移动,待安装/拆卸的盖梁托架2p连接于所述滑移小车2,通过移动所述滑移小车2从而将所述盖梁托架2p移动至预设高度,再将所述盖梁托架2p安装在所述桥墩墩身1p的所述安装孔或所述安装槽上。所述滑移小车2上连接千斤顶6的固定端,所述千斤顶的伸缩端通过连接机构连接所述盖梁托架2p。所述滑移小车2上设置连接结构4,所述连接机构为绳索,所述滑移小车2上设置有安装孔(只需满足预应力钢绞线穿过即可,开孔大小宜取50~60mm),以供所述绳索穿过,所述绳索一端连接所述滑移小车1,另一端连接所述盖梁托架2p。

29.上述实施方案中,吊装所述轨道梁1至桥墩墩顶,将所述轨道梁1固定连接在桥墩墩顶;吊装所述滑移小车2至墩顶的所述轨道梁1;在所述滑移小车2上安装连续千斤顶,穿钢绞线;将钢绞线另一端与所述盖梁托架2p进行临时固结;张拉钢绞线,直至所述盖梁托架2p起吊至指定高度;横移所述滑移小车2,将所述盖梁托架2p底部的牛腿插入桥墩墩身的预留槽口或者安装孔内内,同时将托架顶部与墩顶预留钢筋临时固定,盖梁托架安装完毕。

30.待盖梁托架安装完成需要拆除时,拆除所述滑移小车2和所述轨道梁1;安装托架上部分配梁、三角架及模板,浇筑盖梁混凝土;盖梁施工完成后,再将所述轨道梁1吊装至盖梁顶部的支座垫石两侧,在滑移小车上安装连续千斤顶,穿预应力钢绞线;将钢绞线另一端与托架解除临时固结;托架拆除完毕。

31.其中,所述滑移小车2的数量不受限制,可以是一个,利用一个所述滑移小车1分别分次实现桥墩两侧的两个盖梁托架的拉动,也可以是两个,两个所述滑移小车分别同时拉动两侧的两个盖梁托架,这样效率更高。

32.在不对称安装托架时,应在墩顶预留预埋精轧螺纹钢,作为吊装时的后支腿锚固点。

33.且,所述滑移小车1的形态不被限制,不局限于是小车形态,任何可沿着所述轨道梁1移动的结构均可.

34.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁1为两根,二者彼此平行,且二者之间横向设置若干横向加劲限位梁3。

35.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁上涂覆润滑剂或者面贴安装滑板,所述润滑剂可以是润滑油、黄油等具有润滑效果的固体或液体、膏体,所述滑板表面光滑,比如可以是聚四氟乙烯板。

36.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述轨道梁上设置有限位板5,以防止滑移小车1侧翻和滑落。

37.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述限位板5为多个,分别分布在所述轨道梁1沿其长度方向的两端以及沿其宽度方向的两侧,以防止滑移小车侧翻和滑落。

38.根据本实用新型的一实施例,所述的海中高墩大悬臂盖梁托架安拆工装中,所述千斤顶为连续千斤顶。

39.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实

用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1