一种采用节段拼装的UHPC墩柱免拆模板结构

一种采用节段拼装的uhpc墩柱免拆模板结构

技术领域

1.本实用新型涉及桥梁工程技术领域,特别涉及一种采用节段拼装的uhpc墩柱免拆模板结构。

背景技术:

2.半装配式混凝土桥墩具有施工质量高、对既有交通设施的影响小等特点,已成为桥梁下部结构的重要发展方向。随着社会的快速发展,工程结构形式越发复杂,所面临的环境更加严酷,这对桥梁材料的强度、韧性、耐久性、抗腐蚀性等各方面性能提出了更高的要求。超高性能混凝土(ultra

‑

high performance concrete,以下简称uhpc)的应用与发展使得桥梁从材料方面得到进一步改善。当前,利用uhpc做成免拆的桥墩外模,可以节省大量的钢模板。但节段的uhpc外模之间的接头构造由于剪力键的凹槽较浅,在地震作用下,uhpc外模之间容易发生相对滑脱错位,同时造成大气中的水分容易渗入拼接缝,钢筋腐蚀现象较为严重。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是:提供一种预制模板与相邻预制模板之间接连稳固,抗剪能力强的采用节段拼装的uhpc墩柱免拆模板结构。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种采用节段拼装的uhpc墩柱免拆模板结构,包括承台、多个预制模板和连接件,多个的所述预制模板依次层叠垂直安装于承台的上表面;

5.多个的所述预制模板为两端开口的中空圆柱,多个的所述预制模板的外壳材质为超高性能混凝土;

6.多个的所述预制模板包括一第一模板和多个的第二模板;

7.所述第一模板包括模板本体和多个的l形连接板,多个的所述l形连接板均设置于模板本体的上端,多个的所述l形连接板的一端均设置于模板本体的外壳所围成的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;

8.所述第二模板包括模板本体和多个的l形连接板,多个的所述l形连接板分别设置于模板本体的上端和下端并对应于第一模板上的多个的l形连接板位置设置,多个的所述l形连接板的一端均设置于模板本体的外壳所围成的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;

9.所述l形连接板和与所述l形连接板相邻的l形连接板之间均设置有连接件,所述连接件用于固定l形连接板和与所述l形连接板相邻的l形连接板。

10.其中,所述连接件包括螺帽和螺栓,所述l形连接板和与所述l形连接板相邻的l形连接板的连接面上均设置有多个的预留孔,多个的所述预留孔内均设置有螺帽,所述l形连接板通过螺栓依次穿过所述l形连接板上的螺帽和与所述l形连接板相邻的l形连接板上的

对应的螺帽以使l形连接板与和与所述l形连接板相邻的l形连接板相互固定。

11.其中,还包括粘性层,所述粘性层设置于第一模板与相邻第二模板和第二模板与相邻第二模板的连接面之间。

12.其中,所述承台包括本体和多个的预埋钢筋,多个的所述预埋钢筋的一端设置于本体内,另一端突出于所述本体并竖直向上延伸。

13.其中,所述第一模板还包括多个的槽体、进浆孔和出浆孔;

14.多个的所述槽体均设置于模板本体的下端并对应于所述预埋钢筋的位置设置,多个的所述槽体的底面为开口;

15.多个的所述槽体均设置有水平设置的出浆孔和进浆孔,所述出浆孔设置于进浆孔的上方,所述出浆孔和进浆孔的一端均与槽体相连通,另一端均与模板本体的外壳的外缘侧壁相连通。

16.其中,所述第一模板还包括纵筋、箍筋和灌注层,所述纵筋和箍筋均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中。

17.其中,所述第二模板还包括纵筋、箍筋和灌注层,所述纵筋和箍筋均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中。

18.本实用新型的有益效果在于:

19.(1)预埋在模板本体内的l形连接板通过连接件与相邻l形连接板连接后,使上下两个预制模板形成一个整体,提高拼装桥墩的整体性和抗剪能力;

20.(2)l型连接板的的一端延伸到核心混凝土中,增大预制模板内侧的粗糙度,提高核心混凝土与预制模板间的连接,避免预制模板与核心混凝土脱开;

21.(3)预制模板体积较轻,易于吊装拼接;

附图说明

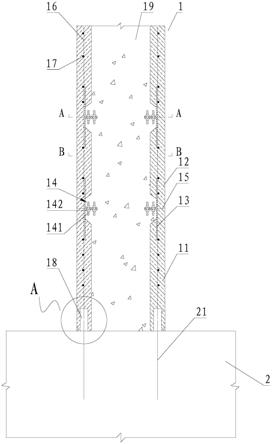

22.图1所示为本实用新型在具体实施例中的采用节段拼装的uhpc墩柱免拆模板结构的结构示意图;

23.图2所示为图1中的a

‑

a剖面图;

24.图3所示为图1中的b

‑

b剖面图;

25.图4所示为图1中的a部放大图;

26.图5所示为本实用新型在具体实施例中的l形连接板与连接件的连接方式示意图。

27.标号说明:1、预制模板;11、第一模板;12、第二模板;13、l形连接板;14、连接件;141、螺栓;142、螺帽;15、粘性层;16、纵筋;17、箍筋;18、槽体;181、进浆孔;182、出浆孔;19、核心混凝土;2、承台;21、预埋钢筋。

具体实施方式

28.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

29.本实用新型最关键的构思在于:通过两块相邻l形连接板与连接件相配合以实现以提高预制模板之间的连接性和抗剪能力。

30.请参照图1至图5所示,本实用新型为一种采用节段拼装的uhpc墩柱免拆模板结

构,包括承台2、多个预制模板1和连接件14,多个的所述预制模板1依次层叠垂直安装于承台2的上表面;多个的所述预制模板1为两端开口的中空圆柱,多个的所述预制模板1的外壳材质为超高性能混凝土;多个的所述预制模板1包括一第一模板11和多个的第二模板12;所述第一模板11包括模板本体和多个的l形连接板13,多个的所述l形连接板13均设置于模板本体的上端,多个的所述l形连接板13的一端均设置于模板本体的外壳所围成的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;所述第二模板12包括模板本体和多个的l形连接板13,多个的所述l形连接板13分别设置于模板本体的上端和下端并对应于第一模板11上的多个的l形连接板13位置设置,多个的所述l形连接板13的一端均设置于模板本体的外壳所围成的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;所述l形连接板13和与所述l形连接板13相邻的l形连接板13之间均设置有连接件14,所述连接件14用于固定l形连接板13和与所述l形连接板13相邻的l形连接板13。

31.具体的,本实用新型的工作原理为:使用者首先将已制作完成的预制模板1从工厂移至安装区域内,此时使用者首先将第一模板11安装在承台2上,当第一模板11安装完成后,再将第二模板12垂直层叠放置与第一模板11的上端,此时,处于第一模板11上端的l形连接板13与相邻的第二模板12下端的l形连接板13相对齐,此时通过在两块l形连接板13之间安装连接件14以实现两块l形连接板13的相对固定,从而实现第一模板11与第二模板12的固定连接;当第一模板11与第二模板12固定完成时,此时通过将另一第二模板12垂直层叠放置于已固定的第二模板12的上端以对齐两个第二模板12之间相邻的l形连接板13,再通过连接件14将两者进行固定以完成第二模板12与相邻第二模板12的连接;重复上述操作至预设高度,完成对墩柱预制模板1的安装;当墩柱的预制模板1安装完成后,在预制模板1的内部灌注核心混凝土19以完成墩柱的浇筑。

32.从上述描述可知,两个相邻预制模板1通过两块l形连接板13和连接件14的配合以实现对两个相邻预制模板1之间的相互固定,有效防止在强烈震动时,相邻预制模板1之间发生相对滑脱错位,导致空气中的水分易渗入相邻预制模板1之间的接缝处,严重腐蚀预制模板1内的钢筋;同时l型连接板的的一端延伸到核心混凝土19中,增大预制模板1内侧的粗糙度,提高核心混凝土19与预制模板1间的连接,避免预制模板1与核心混凝土19脱开;同时预制模板1为超高性能混凝土制成,其重量较轻,易于吊装拼接,提高桥墩预制模板1的安装效率和浇筑效率。

33.优选的,所述l形连接板13的材质为钢。

34.进一步的,所述连接件14包括螺帽142和螺栓141,所述l形连接板13和与所述l形连接板13相邻的l形连接板13的连接面上均设置有多个的预留孔,多个的所述预留孔内均设置有螺帽142,所述l形连接板13通过螺栓141依次穿过所述l形连接板13上的螺帽142和与所述l形连接板13相邻的l形连接板13上的对应的螺帽142以使l形连接板13与和与所述l形连接板13相邻的l形连接板13相互固定。

35.优选的,所述螺栓141为长螺栓,所述螺栓141的长度为所述螺栓141直径的5

‑

10倍。

36.从上述描述可知,l形连接板13在连接面上设置有多个预留孔,多个的预留孔内均设置有螺帽142,在相邻预制模板1的安装过程中,l形连接板13与相对应的l形连接板13相互对齐,此时使用者通过使用长螺栓依次穿过对应在两个l形连接板13上的螺栓141以完成

两个相邻l形连接板13之间的固定;同时在本实施例中,优选使用长螺栓,通过长螺栓的使用以间接起到钢筋的作用,提高墩柱刚性的同时也提高预制模板1与核心混凝土19之间的连接性,防止核心混凝土19与预制模板1相互脱离。

37.进一步的,还包括粘性层15,所述粘性层15设置于第一模板11与相邻第二模板12和第二模板12与相邻第二模板12的连接面之间。

38.优选的,所述粘性层15的材质为环氧树脂。

39.从上述描述可知,在相邻预制模板1的连接安装之前,通过在预制模板1与相邻预制模板1的连接面上涂抹环氧树脂,通过环氧树脂将两个预制模板1之间的接缝处填满并使其胶连,进一步提高预制模板1与相邻预制模板1之间的连接性,有效防止在强震过程中或长时间使用过程中相邻预制模板1之间发生相对滑脱错位,缩短预制模板1和桥墩的使用寿命。

40.进一步的,所述承台2包括本体和多个的预埋钢筋21,多个的所述预埋钢筋21的一端设置于本体内,另一端突出于所述本体并竖直向上延伸。

41.更进一步的,所述第一模板11还包括多个的槽体18、进浆孔181和出浆孔182;多个的所述槽体18均设置于模板本体的下端并对应于所述预埋钢筋21的位置设置,多个的所述槽体18的底面为开口;多个的所述槽体18均设置有水平设置的出浆孔182和进浆孔181,所述出浆孔182设置于进浆孔181的上方,所述出浆孔182和进浆孔181的一端均与槽体18相连通,另一端均与模板本体的外壳的外缘侧壁相连通。

42.从上述描述可知,在第一模板11与承台2进行连接时,首先将槽体18对准设置在承台2上的预埋钢筋21并使预埋钢筋21伸入槽体18中,此时使用者通过向进浆孔181内注入超高性能砂浆至超高性能砂浆从出浆孔182流出为止,超高性能砂浆在槽体18内包覆预埋钢筋21的一端,同时通过槽体18下端的开口以使槽体18内的超高性能砂浆与承台2的表面接触以提高第一模板11与承台2之间的连接,防止在后续模板安装和浇筑过程中第一模板11与承台2发生相互滑动,影响施工精度。

43.进一步的,所述第一模板11还包括纵筋16、箍筋17和灌注层,所述纵筋16和箍筋17均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中。

44.更进一步的,所述第二模板12还包括纵筋16、箍筋17和灌注层,所述纵筋16和箍筋17均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中。

45.需要说明的是,所述灌注层的材质为超高性能混凝土。

46.从上述描述可知,通过在第一模板11与第二模板12内设置箍筋17和纵筋16以提高两者的刚性和抗剪能力,进而提高预制模板1与墩柱的使用寿命。

47.参照图1至图5,本实用新型的实施例一为;

48.一种采用节段拼装的uhpc墩柱免拆模板结构,包括承台2、多个预制模板1和连接件14,多个的所述预制模板1依次层叠垂直安装于承台2的上表面;

49.多个的所述预制模板1为两端开口的中空圆柱,多个的所述预制模板1的外壳材质为超高性能混凝土;

50.多个的所述预制模板1包括一第一模板11和多个的第二模板12;

51.所述第一模板11包括模板本体和多个的l形连接板13,多个的所述l形连接板13均设置于模板本体的上端,多个的所述l形连接板13的一端均设置于模板本体的外壳所围成

的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;

52.所述第二模板12包括模板本体和多个的l形连接板13,多个的所述l形连接板13分别设置于模板本体的上端和下端并对应于第一模板11上的多个的l形连接板13位置设置,多个的所述l形连接板13的一端均设置于模板本体的外壳所围成的内腔中,另一端沿所述模板本体的外缘朝向内缘方向水平设置;

53.所述l形连接板13和与所述l形连接板13相邻的l形连接板13之间均设置有连接件14,所述连接件14用于固定l形连接板13和与所述l形连接板13相邻的l形连接板13;

54.所述连接件14包括螺帽142和螺栓141,所述l形连接板13和与所述l形连接板13相邻的l形连接板13的连接面上均设置有多个的预留孔,多个的所述预留孔内均设置有螺帽142,所述l形连接板13通过螺栓141依次穿过所述l形连接板13上的螺帽142和与所述l形连接板13相邻的l形连接板13上的对应的螺帽142以使l形连接板13与和与所述l形连接板13相邻的l形连接板13相互固定;

55.还包括粘性层15,所述粘性层15设置于第一模板11与相邻第二模板12和第二模板12与相邻第二模板12的连接面之间;

56.所述承台2包括本体和多个的预埋钢筋21,多个的所述预埋钢筋21的一端设置于本体内,另一端突出于所述本体并竖直向上延伸;

57.所述第一模板11还包括多个的槽体18、进浆孔181和出浆孔182;

58.多个的所述槽体18均设置于模板本体的下端并对应于所述预埋钢筋21的位置设置,多个的所述槽体18的底面为开口;

59.多个的所述槽体18均设置有水平设置的出浆孔182和进浆孔181,所述出浆孔182设置于进浆孔181的上方,所述出浆孔182和进浆孔181的一端均与槽体18相连通,另一端均与模板本体的外壳的外缘侧壁相连通;

60.所述第一模板11还包括纵筋16、箍筋17和灌注层,所述纵筋16和箍筋17均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中;

61.所述第二模板12还包括纵筋16、箍筋17和灌注层,所述纵筋16和箍筋17均设置于模板本体的外壳所围成的内腔中,所述灌注层充满于所述内腔中。

62.具体的,首先对承台2进行固定,并将第一模板11与承台2上的预埋钢筋21连接,并在槽体18内浇筑超高性能砂浆以完成对第一模板11与承台2的安装;待第一模板11安装完成后,在第一模板11的上端涂抹环氧树脂并通过吊车将第二模板12层叠垂直安装于第一模板11上,并将相邻的l形连接板13相互对齐,对齐完成后通过用长螺栓穿过对应在两个l形连接板13上的螺栓141以完成预制模板1之间的安装;重复上述操作以至预设高度;待预制模板1安装完成后,向预制模板1内浇筑核心混凝土19,待核心混凝土19凝固,即完成墩柱的浇筑。

63.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1