一种面板显示型主动发光交通标志的制作方法

1.本实用新型涉及交通安全设施技术领域,尤其涉及一种面板显示型主动发光交通标志及其自动化制造方法。

背景技术:

2.面板显示主动发光交通标志具有良好的可视认性和美观的发光效果,尤其在夜晚或光线昏暗时,不但能提高其对各类交通主体的可视认性,还能够美化道路、美化城市。

3.中国专利号cn108708319a提供一种面板显示型led主动发光与逆反射交互式交通标志牌,包括标志牌组件、发光组件、边框型材和控制组件,所述的标志牌组件和发光组件通过边框型材进行连接;所述的标志牌组件包括自下而上设置的背板、透明pc板和反光膜,所述的反光膜上刻有用于显示标志的文字或图案的镂空轮廓;所述的发光组件有多块光源板组成,贴附在背板上,位于背板和透明pc板之间,光源板的正负极并联;光源板上回流焊接有led贴片灯珠,led贴片灯珠阵列型式有矩形、菱形或者圆形中的任意一种或者多种,所述的led贴片灯珠与反光膜之间的距离为25mm~50mm。

4.但是,当前于市场流通的面板显示主动发光交通标志仍存在诸多不足,首先其面板多为铝板,需经过文字镂空雕刻、拼板焊接和打磨抛光等多道工序,产品生产工艺复杂、生产效率低下、成本高昂;如上述专利中的结构就有不足之处,其未采用玻璃纤维而导致其pc面板强度不足够,从而不能应用于尺寸超过2m的较大尺寸的大型面板显示交通标志中,故其存在极大的弊端;其次,当前标志牌内部的支撑结构难以通用,支撑结构往往需要根据面板信息内容的不同进行人为调整,因依赖人力而难以实现自动化生产,进而无法保证产品质量的高均衡性;最后,其光电部件的功耗及耐久性仍待进一步改进。因此,亟需研发一种面板显示型主动发光交通标志及其自动化制造方法。

技术实现要素:

5.本实用新型的目的在于提供一种面板显示型主动发光交通标志及其自动化制造方法,以解决上述背景技术中提出面板多为铝板,需经过文字镂空雕刻、拼板焊接和打磨抛光等多道工序,产品生产工艺复杂、生产效率低下、成本高昂,支撑结构难以通用,支撑结构往往需要根据面板信息内容的不同进行人为调整,因依赖人力而难以实现自动化生产的不佳问题。

6.本实用新型的技术方案是:一种面板显示型主动发光交通标志,包括主体结构、透光面板和反光膜面层,所述主体结构包括通用型支撑结构、恒流驱动光源板和背板,所述通用型支撑结构包括边框型材和弯角且边框型材通过弯角相互连接并构成外围框架,所述通用型支撑结构包括龙骨型材、滑槽型材和加强筋型材,所述龙骨型材整段式设置在外围框架内,且龙骨型材与外围框架相连接,所述滑槽型材与分段式的龙骨型材呈垂直分布,且滑槽型材设置在通用型支撑结构的背面并与边框型材和龙骨型材相连接,所述加强筋型材与分段式的龙骨型材呈垂直分布,且加强筋型材设置在通用型支撑结构的正面并与边框型材

和龙骨型材相连接,所述通用型支撑结构包括垫块,所述垫块设置在通用型支撑结构的正面,且垫块位于龙骨型材与加强筋型材交叉连接位置,所述恒流驱动光源板的一侧安装在主体结构的正面,且恒流驱动光源板与加强筋型材相连接,所述边框型材、龙骨型材和滑槽型材均设置有第一安装槽和第二安装槽,所述背板设置在主体结构的背面,且背板的边缘嵌入在边框型材、龙骨型材和滑槽型材的第二安装槽的内部。

7.进一步的,所述垫块的中间位置开设有通孔,所述透光面板的一侧对应通孔通过螺栓自攻螺丝穿过通孔至龙骨型材的支撑梁固定。

8.进一步的,所述恒流驱动光源板的一侧焊接有矩阵式排列的贴片led,且相邻两贴片led灯心间距的范围在25-70mm,所述贴片led的一侧设置有配光透镜,所述配光透镜的最大均匀配光角度范围在100-160

°

。

9.进一步的,所述恒流驱动光源板的一侧焊接有led恒流源芯片,所述led恒流源芯片的工作电压为5.5-40v,所述led恒流源芯片的输出最大恒定电流为120ma。

10.进一步的,所述透光面板为整版式纤维增强树脂板,且纤维增强树脂板由玻璃纤维层、树脂层、胶衣层和其它功能材料膜层等复合而成。

11.进一步的,所述透光面板安装在主体结构的正面,所述透光面板边缘及内部与同主体结构的边框型材及垫块相接处使用自攻螺丝连接固定。

12.进一步的,所述反光膜面层由一层或多层带背胶的微棱镜型反光膜粘贴而成,所述反光膜面层包括遮光型反光膜和透光型反光膜。

13.进一步的,所述遮光型反光膜为不透光材质,所述透光型反光膜为易透光材质,且透光型反光膜的可见光透过率不低于25%。

14.进一步的,所述龙骨型材、加强筋型材与垫块的组合采用不遮光式设计,其中所述龙骨型材和加强筋型材设计为不遮挡出射光线的扁平状,其中所述垫块采用透光材质设计。

15.一种面板显示型主动发光交通标志自动化制造方法,包括以下步骤:

16.s1、绘图及导入:按照要求将通用型支撑结构绘制成图纸,并转换为自动化操作平台上的操作流程与操作路径,将操作流程与操作路径导入自动化操作平台;

17.s2、切割、开窗及冲孔:自动机械手选取边框型材、龙骨型材加强筋型材和滑槽型材进行切割、开窗及冲孔等操作,同时,自动机械手选取透光面板进行切割、开窗和开孔等操作;

18.s3、焊接:自动机械手选取弯角连接边框型材并摆放于操作平台,依序选取摆放龙骨型材、加强筋型材和滑槽型材并自动定位焊接;

19.s4、清洗:对焊接成的框架和切割完成的整版式透光面板进行初次清洁;

20.s5、安装:定位摆放恒流驱动光源板并定点打入螺丝进行固定安装,选取导线电性连接恒流驱动光源板并预留出线,对存在的金属残渣等进行二次清洁,通电老化检测无误后,依序定点摆放垫块、摆放整版式透光面板,定点打入自攻螺丝进行固定安装并再次进行清洁,安装背板并从出线孔引出电源线;

21.s6、贴膜:依序选取反光膜进行雕刻,依序贴膜、去除余膜与残胶,进行清洁

22.s7、包装与入库:进行成品老化,质检合格后包装入库。

23.本实用新型通过改进在此提供一种面板显示型主动发光交通标志及其自动化制

造方法,与现有技术相比,具有如下改进及优点:

24.(1)本实用新型通过面板显示主动发光交通标志结构的优化设计,标志面板采用整版式透光面板代替传统拼接式铝面板,使得生产工艺大幅简化,产品成本降低10%。

25.(2)本实用新型通过设计新型型材进而组装成通用型支撑结构,保证标志牌强度的同时还减少了人力依赖,玻璃纤维增强透光面板的使用,能够大幅简化了产品生产工艺,提供了一种适用于自动化生产的产品技术方案,能够有效提高生产效率和产品质量,同时降低了成本。

26.(3)本实用新型对锯齿状镂空型光源板进行优化设计,恒流驱动光源板采用了车规级恒流源芯片,提高了光源板的耐久性,还可设置配光透镜进一步降低功耗,通过设置配光透镜实现进一步节能。

27.(4)本实用新型采用整版式纤维增强树脂板的透光面板,且纤维增强树脂板由玻璃纤维层、树脂层、胶衣层和其它功能材料膜层等复合而成,且易于可见光透过,通过控制玻璃纤维层中玻璃纤维的密度及排布区域和排布方向,可调整透光面板的整体及局部强度和可见光透过率,同时玻璃纤维层具有较高的强度,能应通用于较大所有尺寸范围的面板显示交通标志中。

附图说明

28.下面结合附图和实施例对本实用新型作进一步解释:

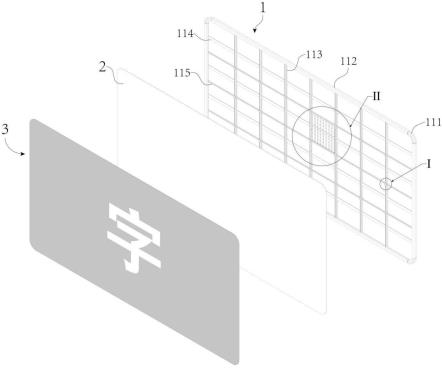

29.图1是本实用新型一种实施例的结构示意图;

30.图2是本实用新型的ⅰ放大图;

31.图3是本实用新型的ⅱ放大图;

32.图4是本实用新型的正视图、后视图和剖视图;

33.图5是本实用新型的ⅲ和ⅳ的放大图;

34.图6是本实用新型边框型材和滑槽型材的截面示意图;

35.图7是本实用新型龙骨型材和加强筋型材的截面示意图;

36.图8是本实用新型的垫块示意图;

37.图9是本实用新型的恒流驱动光源板示意图;

38.图10是本实用新型的自动化制造流程图;

39.图11是本实用新型的广告屏示意图。

40.附图标号说明:

41.1-主体结构、11-通用型支撑结构、1101-第一安装槽、1102-第二安装槽、1103-空腔、111-弯角、112-边框型材、1121-边框支撑面、113-龙骨型材、1131-第一台阶、1132-第二台阶、1133-支撑梁、1134-开孔、114-滑槽型材、115-加强筋型材、1151-支撑筋、1152-翼板、1153-翼板冲孔、116-垫块、1161-圆环支撑面、1162-通孔、1163-支脚;12-恒流驱动光源板、121-锯齿形节能灯板、1211-led恒流源芯片、1212-配光透镜、1213-镂空间隙、122-支撑件、123-塑料卡扣、124-冲孔;13-背板、131-卡扣、132-出线孔、2-透光面板、3-反光膜面层、31-遮光反光膜、32-透光反光膜。

具体实施方式

42.下面将结合附图1-图11对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.实施例一

44.一种面板显示型主动发光交通标志,如图1-图9,包括主体结构1、透光面板2和反光膜面层3,主体结构1包括通用型支撑结构11、恒流驱动光源板12和背板13,通用型支撑结构11包括边框型材112和弯角111且边框型材112通过弯角111相互连接并构成外围框架,弯角111为对称结构,包括位于中间的弧形型材和位于两侧用于和型材连接的一对凸缘,凸缘包括两边相互垂直的与型材的通孔内壁相互接触的接触面,弧形型材的外立面与所连接的型材相一致,弧形型材对应的圆心角大于或者等于15

°

小于或者等于180

°

;凸缘与所连接型材中的通孔相配合,其延伸方向与弧形型材和凸缘在连接处的切线的方向平行,设计的弧形连接件设有与所需连接的型材中的封闭式通孔相配合的凸缘,能够将两端的型材紧固的连接起来,同时弧形连接件采用的弧形设计能够防止碰触和安装时对人员的伤害,通用型支撑结构11包括龙骨型材113、滑槽型材114和加强筋型材115,龙骨型材113整段式设置在外围框架内,且龙骨型材113与外围框架相连接,滑槽型材114与分段式的龙骨型材113呈垂直分布,且滑槽型材114设置在通用型支撑结构11的背面并与边框型材112和龙骨型材113相连接,加强筋型材115与分段式的龙骨型材113呈垂直分布,且加强筋型材115设置在通用型支撑结构11的正面并与边框型材112和龙骨型材113相连接,通用型支撑结构11包括垫块116,垫块116设置在通用型支撑结构11的正面,且垫块116位于龙骨型材113与加强筋型材115交叉连接位置,恒流驱动光源板12向前发光,恒流驱动光源板12的一侧安装在主体结构1的正面,且恒流驱动光源板12与加强筋型材115相连接,边框型材112、龙骨型材113和滑槽型材114均设置有第一安装槽1101和第二安装槽1102,第一安装槽1101即可设置内置螺杆,便于标志牌的安装,又能能够增强标志牌的结构强度,背板13设置在主体结构1的背面,且背板13的边缘嵌入在边框型材112、龙骨型材113和滑槽型材114的第二安装槽1102的内部,以提高标志牌的防护性能,边框型材112、龙骨型材113、加强筋型材115和垫块116的组合对透光面板2能够起到向外的支撑作用,使得透光面板2不会向标志牌内部凹陷。

45.进一步的,垫块116的中间位置开设有通孔1162,透光面板2的一侧对应通孔1162通过螺栓自攻螺丝穿过通孔1162至龙骨型材113的支撑梁1133固定,使得透光面板2不会向外凸起,保证了版面的强度与整体平整度。

46.进一步的,恒流驱动光源板12的一侧焊接有矩阵式排列的贴片led,且相邻两贴片led灯心间距的范围在25mm,贴片led的一侧设置有配光透镜1212,配光透镜1212的最大均匀配光角度范围在160

°

。

47.进一步的,恒流驱动光源板12的一侧焊接有led恒流源芯片1211,led恒流源芯片1211的工作电压为24v,led恒流源芯片1211的输出最大恒定电流为120ma,且led恒流源芯片1211设计在-40℃至+150℃环境中的使用寿命为10年以上,大幅提升了光源耐久性。

48.进一步的,透光面板2为整版式纤维增强树脂板,且纤维增强树脂板由玻璃纤维层、树脂层、胶衣层和其它功能材料膜层等复合而成,且使得可见光易于透射,通过控制玻

璃纤维层中玻璃纤维的密度及排布区域和排布方向,可调整透光面板2的整体及局部强度和可见光透过率。

49.进一步的,透光面板2安装在主体结构1的正面,透光面板2边缘及内部与同主体结构1的边框型材112及垫块116相接处使用自攻螺丝连接固定。

50.进一步的,反光膜面层3由一层或多层带背胶的微棱镜型反光膜粘贴而成,反光膜面层3包括遮光型反光膜31和透光型反光膜32。

51.进一步的,遮光型反光膜31为不透光材质,透光型反光膜32为易透光材质,且透光型反光膜32的可见光透过率不低于25%,通过各种颜色遮光型反光膜31和透光型反光膜32的不同组合,在背投光源照明下实现交通信息的传递。

52.进一步的,龙骨型材113、加强筋型材115与垫块116的组合采用不遮光式设计,其中龙骨型材113和加强筋型材115设计为不遮挡出射光线的扁平状,其中垫块116采用透光材质设计,保证了发光处的版面不会出现阴影。

53.一种面板显示型主动发光交通标志自动化制造方法,如图10,包括以下步骤:

54.s1、绘图及导入:按照要求将通用型支撑结构11绘制成图纸,并转换为自动化操作平台上的操作流程与操作路径,将操作流程与操作路径导入自动化操作平台;

55.s2、切割、开窗及冲孔:自动机械手选取边框型材112、龙骨型材113、加强筋型材115和滑槽型材114进行切割、开窗及冲孔等操作,边框型材112、龙骨型材113、加强筋型材115和滑槽型材114型材的材质优选为铝合金,同时,自动机械手选取玻璃纤维各向同性增强树脂板2进行切割、开窗和开孔等操作;

56.s3、焊接:自动机械手选取弯角111连接边框型材112并摆放于操作平台,依序选取摆放龙骨型材113、加强筋型材115和滑槽型材114并自动定位焊接,相邻两个龙骨型材113间距为600mm摆放焊接,相邻两个加强筋型材115间距为600mm摆放焊接;

57.s4、清洗:对焊接成的框架和切割完成的整版式透光面板2进行初次清洁;

58.s5、安装:定位摆放恒流驱动光源板12并定点打入螺丝进行固定安装,选取导线电性连接恒流驱动光源板12并预留出线,恒流驱动光源板12设置有最大均匀配光角度为160

°

的配光透镜1212,且相邻两led灯心间距为66.5mm,对存在的金属残渣等进行二次清洁,通电老化检测无误后,依序定点摆放垫块116、摆放整版式透光面板2,定点打入自攻螺丝进行固定安装并再次进行清洁,安装背板13并从出线孔132引出电源线;

59.s6、贴膜:优选标志牌版面交通信息部分为透光型反光膜,其余部分为遮光型反光膜,即使得交通信息部分为发光的形式呈现;依序选取反光膜进行雕刻,依序贴膜、去除余膜与残胶,进行清洁;

60.s7、包装与入库:进行成品老化,质检合格后包装入库。

61.实施例二

62.s1、绘图及导入:按照要求将通用型支撑结构11绘制成图纸,并转换为自动化操作平台上的操作流程与操作路径,将操作流程与操作路径导入自动化操作平台;

63.s2、切割、开窗及冲孔:自动机械手选取边框型材112、龙骨型材113、加强筋型材115和滑槽型材114进行切割、开窗及冲孔等操作,边框型材112、龙骨型材113、加强筋型材115和滑槽型材114型材的材质优选为铝合金,同时,自动机械手选取玻璃纤维各向异性增强树脂板2进行切割、开窗和开孔等操作;

64.s3、焊接:自动机械手选取弯角111连接边框型材112并摆放于操作平台,依序选取摆放龙骨型材113、加强筋型材115和滑槽型材114并自动定位焊接,相邻两个龙骨型材113间距为580mm摆放焊接,相邻两个加强筋型材115间距为580mm摆放焊接;

65.s4、清洗:对焊接成的框架和切割完成的整版式透光面板2进行初次清洁;

66.s5、安装:定位摆放恒流驱动光源板12并定点打入螺丝进行固定安装,选取导线电性连接恒流驱动光源板12并预留出线,恒流驱动光源板12设置有最大均匀配光角度为100

°

的配光透镜1212,且相邻两led灯心间距为28mm,对存在的金属残渣等进行二次清洁,通电老化检测无误后,依序定点摆放垫块116、摆放整版式透光面板2,定点打入自攻螺丝进行固定安装并再次进行清洁,安装背板13并从出线孔132引出电源线;

67.s6、贴膜:优选标志牌版面交通信息部分为遮光型反光膜,其余部分为透光型反光膜,即使得版面其余部分发光、交通信息部分不发光的形式传递信息;依序选取反光膜进行雕刻,依序贴膜、去除余膜与残胶,进行清洁;

68.s7、包装与入库:进行成品老化,质检合格后包装入库。

69.本实施例二与实施例一不同的是:1.玻璃纤维的各向同性或各向异性的不同;2.龙骨型材和加强筋型材的摆放间距不同;3.采用led透镜的规格不同;4.采用光源板的led灯心间距不同;5.反光膜不同类型的选取,进而使得交通信息的呈现方式不同。

70.实施例三

71.一种基于面板显示型主动发光广告牌的应用,如图11,包括主体结构1、透光面板2和反光膜面层3,主体结构1的底部通过螺栓安装有支撑腿,支撑腿的底端焊接有安装板。

72.其自动化的制造方法,如图10,包括以下步骤:

73.s1、绘图及导入:按照广告牌要求的尺寸将通用型支撑结构11绘制成图纸,并转换为自动化操作平台上的操作流程与操作路径,将操作流程与操作路径导入自动化操作平台;

74.s2、切割、开窗及冲孔:自动机械手选取广告牌的边框型材112、龙骨型材113、加强筋型材115和滑槽型材114进行切割、开窗及冲孔等操作,广告牌的边框型材112、龙骨型材113、加强筋型材115和滑槽型材114型材的材质优选为铝合金,同时,自动机械手选取广告牌的透光面板2进行切割、开窗和开孔等操作;

75.s3、焊接:自动机械手选取广告牌的弯角111连接边框型材112并摆放于操作平台,依序选取广告牌的摆放龙骨型材113、加强筋型材115和滑槽型材114并自动定位焊接,相邻两个龙骨型材113间距为600mm摆放焊接,相邻两个加强筋型材115间距为600mm摆放焊接;

76.s4、清洗:对焊接成广告牌的框架和切割完成的整版式透光面板2进行初次清洁;

77.s5、安装:定位摆放广告牌的恒流驱动光源板12并定点打入螺丝进行固定安装,选取广告牌的导线电性连接恒流驱动光源板12并预留出线,选取导线电性连接恒流驱动光源板12并预留出线,恒流驱动光源板12设置有最大均匀配光角度为160

°

的配光透镜1212,且相邻两led灯心间距为66.5mm,对存在的金属残渣等进行二次清洁,通电老化检测无误后,依序定点摆放垫块116、摆放整版式透光面板2,定点打入自攻螺丝进行固定安装并再次进行清洁,安装背板13并从出线孔132引出电源线;

78.s6、贴膜:优选广告牌版面交通信息部分为遮光型反光膜,其余部分为透光型反光膜,即使得版面其余部分发光、广告牌信息部分不发光的形式传递信息;依序选取反光膜进

行雕刻,依序贴膜、去除余膜与残胶,进行清洁;

79.s7、包装与入库:进行成品老化,质检合格后包装入库。

80.使用时,将广告牌的支撑腿通过螺栓和安装板固定安装到指定位置,将广告牌的主体结构1通过螺栓安装在支撑腿的顶端。

81.工作原理:按照要求将通用型支撑结构11绘制成图纸,并转换为自动化操作平台上的操作流程与操作路径,将操作流程与操作路径导入自动化操作平台,自动机械手选取边框型材112、龙骨型材113、加强筋型材115和滑槽型材114进行切割、开窗及冲孔等操作,同时,自动机械手选取透光面板2进行切割、开窗和开孔等操作,自动机械手选取弯角111连接边框型材112并摆放于操作平台,依序选取摆放龙骨型材113、加强筋型材115和滑槽型材114并自动定位焊接,对焊接成的框架和切割完成的整版式透光面板2进行初次清洁,定位摆放恒流驱动光源板12并定点打入螺丝进行固定安装,选取导线电性连接恒流驱动光源板12并预留出线,对存在的金属残渣等进行二次清洁,通电老化检测无误后,依序定点摆放垫块116、摆放整版式透光面板2,定点打入自攻螺丝进行固定安装并再次进行清洁,安装背板13并从出线孔132引出电源线,依序选取反光膜进行雕刻、贴膜并在去除余膜与残胶后进行清洁,成品老化,质检合格后入库。

82.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1