一种铁路减振轨道用准零刚度隔振器及道床板的制作方法

1.本实用新型涉及一种隔振器,特别是涉及一种铁路减振轨道用准零刚度隔振器及道床板。

背景技术:

2.当铁路经过减振要求较高的建筑物时,如科研机构、音乐厅、医院、军事设施、机场vip休息室、博物馆及古建筑等,低频振动成份不仅容易引起结构的疲劳损伤,影响设备寿命,还会影响铁路上盖博物馆等物业的使用环境及沿线精密仪器仪表的工作精度,同时振动还不可避免地产生噪声,影响周围人员的工作及身心健康。因此,有必要采用新技术对道床板的低频减振性能做进一步的研究。

3.准零刚度隔振器利用正负刚度的并联形成。当一个负刚度元件与一个正刚度元件并联时,负刚度状态就会被正刚度状态约束,当将负刚度与正刚度设计成相匹配时,就会在某一个平衡位置形成零刚度,在平衡位置附近形成小刚度特性,即所谓的准零刚度。这种准零刚度结构在静平衡位置时系统的重力由正刚度弹性元件承载,在此平衡位置附近振动时系统的刚度很小,所以它的固有频率会很低,隔振范围会向低频拓展,这就是解决低频隔振的思路。

4.准零刚度隔振器具有高静低动的刚度特性,能有效提高隔振系统的稳定性以及静态承载能力,具有优越的低频隔振性能,自上世纪80年代末起,受到了国内外学者的广泛关注和研究。典型的负刚度机构包括斜置的弹簧、蝶形弹簧、膜片弹簧、欧拉压杆、屈曲梁、凸轮机构、球面结构、电磁负刚度及气动负刚度等。近年来,一系列具有准零刚度特征的隔振器被提出并应用到了工程领域中,如公开号为cn108411713a、cn109385937a、cn103398139a等中国专利文献。

5.但是,现有的具有准零刚度特征的隔振器结构复杂,因而需要一种结构小巧的新型具有准零刚度特征的隔振器。

技术实现要素:

6.本实用新型的目的在于:针对现有的具有准零刚度特征的隔振器存在结构复杂的问题,提供一种结构小巧的铁路减振轨道用准零刚度隔振器及道床板。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种铁路减振轨道用准零刚度隔振器,包括筒形支撑底座和蝶形弹簧,所述筒形支撑底座内设有橡胶支座,所述橡胶支座顶部设有下翼缘承载板,所述下翼缘承载板上设有竖向设置的连接杆,所述连接杆上螺纹连接有上翼缘承载板,所述连接杆穿过所述蝶形弹簧,所述蝶形弹簧的底端抵接于所述筒形支撑底座的筒顶端,所述蝶形弹簧的顶端抵接于所述上翼缘承载板底面。

9.所述铁路减振轨道用准零刚度隔振器的实现方法:所述蝶形弹簧预压至距其被压平位置1.5mm,所述蝶形弹簧预压产生的位移包括道床板静载作用下所述蝶形弹簧的变形

位移,不包括列车载荷作用下所述蝶形弹簧的变形位移;所述蝶形弹簧被压平时的变形位移与所述蝶形弹簧厚度之比大于所述蝶形弹簧被压平时,其刚度设计幅值达到最大,且等于所述橡胶支座的设计刚度值。

10.采用本实用新型所述的一种铁路减振轨道用准零刚度隔振器,列车及轨道承载通过橡胶支座来实现,橡胶支座较钢弹簧支座,自身阻尼效果更优,有利于降低浮置板的振动和噪声,且橡胶支座较钢弹簧支座,可实现更大的刚度,可减少隔振器用量,降低工程造价,同时,具备正刚度特性的橡胶支座搭配具备负刚度特性的金属蝶形弹簧,负刚度蝶形弹簧用来减小系统在平衡位置处的动刚度,实现准零刚度目标,系统具有高静低动刚度特性,从而保证隔振器承载能力的前提下显著降低系统刚度,拓宽系统的隔振频率范围,提高隔振性能,且一般道床板的振动位移规范要求在3

㎜

以内,而在3

㎜

范围内,蝶形弹簧的负刚度特性较稳定,因此,本技术可有效解决传统浮置板轨道低频放大效应;橡胶支座和蝶形弹簧通过下翼缘承载板、上翼缘承载板和连接杆连接成一个系统,结构小巧,简单实用。

11.优选地,所述橡胶支座具有幅变非线性特性,其在所述蝶形弹簧被压平时其刚度达到设计值。

12.优选地,所述筒形支撑底座为圆筒支撑底座。

13.优选地,所述蝶形弹簧开口朝下设置。

14.采用这种结构设置,有利于筒形支撑底座设置较大的筒直径,为进一步选用更大直径的所述橡胶支座提供空间,能够提高隔振器的横向稳定性。

15.优选地,所述蝶形弹簧和所述上翼缘承载板之间设有碟簧刚度微调垫片。

16.采用这种结构设置,通过设置不同厚度的所述碟簧刚度微调垫片能够调节得到不同的所述蝶形弹簧压缩量,实现所述蝶形弹簧的刚度微调整。

17.优选地,所述蝶形弹簧为合金弹簧钢构件,在保证所述蝶形弹簧承载强度的条件下,实现较大的负刚度。

18.进一步优选地,所述蝶形弹簧为60si2mna弹簧钢构件或者50crva弹簧钢构件。

19.优选地,所述上翼缘承载板的直径小于所述筒形支撑底座直径,有利于提高隔振器的横向稳定性。

20.优选地,所述连接杆上设有碟簧限位止挡,所述碟簧限位止挡位于所述蝶形弹簧被压平位置的下方,所述碟簧限位止挡用于防止所述蝶形弹簧因列车过载而产生过度变形。

21.进一步优选地,所述碟簧限位止挡的位置距离所述蝶形弹簧被压平位置1mm

‑

3mm。

22.优选地,所述筒顶端外缘设有凸形限位止挡,所述蝶形弹簧的底端位于所述凸形限位止挡内侧。

23.采用这种结构设置,所述凸形限位止挡用来以限制所述蝶形弹簧在列车载荷作用下的过大变形而滑出所述筒顶端失去有效支撑造成事故。

24.优选地,所述上翼缘承载板呈三齿花键结构。

25.本实用新型还提供了一种道床板,沿其长度方向间隔埋设有若干个外套筒,每个所述外套筒对应设置一个如以上任一项所述铁路减振轨道用准零刚度隔振器,所述外套筒开口朝向所述道床板底部,所述外套筒内设有外套筒承载板,所述承载板的底面抵接于所述上翼缘承载板的顶面。

26.优选地,所述承载板呈三齿花键结构。

27.采用这种结构设置,所述上翼缘承载板和所述承载板均呈三齿花键结构时,可通过将所述上翼缘承载板设置于所述外套筒内后,旋转所述上翼缘承载板使所述上翼缘承载板的三个齿条配合在所述承载板的三个齿条下方,最终下放道床板使所述上翼缘承载板支撑所述承载板,完成所述铁路减振轨道用准零刚度隔振器与所述道床板的配合,充分考虑铁路轨道结构施工特点,结构简单实用,便于在铁路轨道狭小安装空间安装,安装快速简便。

28.优选地,所述上翼缘承载板的顶面设有至少一个调高垫片,所述调高垫片顶面抵接于所述承载板的底面。

29.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

30.1、本实用新型所述的一种铁路减振轨道用准零刚度隔振器,列车及轨道承载通过橡胶支座来实现,橡胶支座较钢弹簧支座,自身阻尼效果更优,有利于降低浮置板的振动和噪声,且橡胶支座较钢弹簧支座,可实现更大的刚度,可减少隔振器用量,降低工程造价,同时,具备正刚度特性的橡胶支座搭配具备负刚度特性的金属蝶形弹簧,负刚度蝶形弹簧用来减小系统在平衡位置处的动刚度,实现准零刚度目标,系统具有高静低动刚度特性,从而保证隔振器承载能力的前提下显著降低系统刚度,拓宽系统的隔振频率范围,提高隔振性能,且一般道床板的振动位移规范要求在3

㎜

以内,而在3

㎜

范围内,蝶形弹簧的负刚度特性较稳定,因此,本技术可有效解决传统浮置板轨道低频放大效应;橡胶支座和蝶形弹簧通过下翼缘承载板、上翼缘承载板和连接杆连接成一个系统,结构小巧,简单实用;

31.2、本实用新型所述的一种铁路减振轨道用准零刚度隔振器,所述蝶形弹簧和所述上翼缘承载板之间设有碟簧刚度微调垫片,通过设置不同厚度的所述碟簧刚度微调垫片能够调节得到不同的所述蝶形弹簧压缩量,实现所述蝶形弹簧的刚度微调整;

32.3、本实用新型所述的一种铁路减振轨道用准零刚度隔振器,所述筒顶端外缘设有凸形限位止挡,所述蝶形弹簧的底端位于所述凸形限位止挡内侧,所述凸形限位止挡用来以限制所述蝶形弹簧在列车载荷作用下的过大变形而滑出所述筒顶端失去有效支撑造成事故;

33.4、本实用新型所述的一种铁路减振轨道用准零刚度隔振器和道床板,所述上翼缘承载板和所述承载板均呈三齿花键结构时,可通过将所述上翼缘承载板设置于所述外套筒内后,旋转所述上翼缘承载板使所述上翼缘承载板的三个齿条配合在所述承载板的三个齿条下方,最终下放道床板使所述上翼缘承载板支撑所述承载板,完成所述铁路减振轨道用准零刚度隔振器与所述道床板的配合,充分考虑铁路轨道结构施工特点,结构简单实用,便于在铁路轨道狭小安装空间安装,安装快速简便。

附图说明

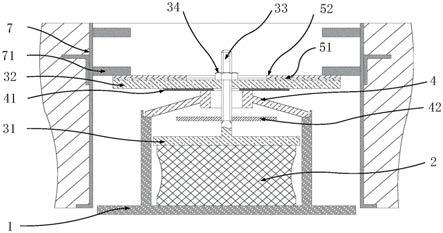

34.图1是本实用新型所述准零刚度隔振器的结构示意图;

35.图2是所述筒形支撑底座圆筒顶端处放大示意图;

36.图3是所述筒形支撑底座俯视图;

37.图4是所述上翼缘承载板俯视图;

38.图5是所述蝶形弹簧参数示意图;

39.图6是本实用新型所述准零刚度隔振器的刚度特性曲线示意图。

40.图标:1

‑

筒形支撑底座,11

‑

筒顶端,12

‑

凸形限位止挡,2

‑

橡胶支座,31

‑

下翼缘承载板,32

‑

上翼缘承载板,33

‑

连接杆,34

‑

螺母,4

‑

蝶形弹簧,41

‑

碟簧刚度微调垫片,42

‑

碟簧限位止挡,51

‑

调高垫片一,52

‑

调高垫片二,7

‑

外套筒,71

‑

外套筒承载板。

具体实施方式

41.下面结合附图,对本实用新型作详细的说明。

42.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

43.实施例1

44.如图1

‑

6所示,本实用新型所述的一种铁路减振轨道用准零刚度隔振器,包括筒形支撑底座1和蝶形弹簧4。

45.如图1所示,所述筒形支撑底座1为圆筒支撑底座,所述筒形支撑底座1内设有橡胶支座2,所述橡胶支座2顶部设有下翼缘承载板31,所述下翼缘承载板31上设有竖向设置的连接杆33,所述连接杆33上螺纹连接有上翼缘承载板32,所述上翼缘承载板32的直径小于所述筒形支撑底座1直径,有利于提高隔振器的横向稳定性,所述上翼缘承载板32相对于所述下翼缘承载板31的另一侧设有螺母34,所述螺母34螺纹连接于所述连接杆33,并抵接于所述上翼缘承载板32顶面,所述螺母34用于所述上翼缘承载板32在所述连接杆33上调节到位后将所述上翼缘承载板32锁定。

46.如图1所示,所述连接杆33穿过所述蝶形弹簧4,所述蝶形弹簧4的底端抵接于所述筒形支撑底座1的筒顶端11,所述蝶形弹簧4和所述上翼缘承载板32之间设有碟簧刚度微调垫片41,所述蝶形弹簧4的顶端抵接于碟簧刚度微调垫片41底面,所述碟簧刚度微调垫片41顶面抵接于所述上翼缘承载板32底面,采用这种结构设置,通过设置不同厚度的所述碟簧刚度微调垫片41能够调节得到不同的所述蝶形弹簧4压缩量,实现所述蝶形弹簧4的刚度微调整。

47.如图1所示,所述橡胶支座2具有幅变非线性特性,其在所述蝶形弹簧4被压平时其刚度达到设计值,所述蝶形弹簧4为合金弹簧钢构件,在保证所述蝶形弹簧4承载强度的条件下,实现较大的负刚度所述蝶形弹簧4开口朝下设置,采用这种结构设置,有利于筒形支撑底座1设置较大的筒直径,为进一步选用更大直径的所述橡胶支座2提供空间,能够提高隔振器的横向稳定性;具体地,所述蝶形弹簧4为60si2mna弹簧钢构件或者50crva弹簧钢构件。

48.如图1所示,所述连接杆33上设有碟簧限位止挡42,所述碟簧限位止挡42位于所述蝶形弹簧4被压平位置的下方,所述碟簧限位止挡42用于防止所述蝶形弹簧4因列车过载而产生过度变形,所述碟簧限位止挡42的位置距离所述蝶形弹簧4被压平位置1mm

‑

3mm。

49.如图1和2所示,所述筒顶端11外缘设有凸形限位止挡12,所述蝶形弹簧4的底端位于所述凸形限位止挡12内侧,采用这种结构设置,所述凸形限位止挡12用来以限制所述蝶形弹簧4在列车载荷作用下的过大变形而滑出所述筒顶端11失去有效支撑造成事故。

50.如图3和4所示,所述上翼缘承载板32呈三齿花键结构。

51.所述铁路减振轨道用准零刚度隔振器的实现方法:所述蝶形弹簧4预压至距其被压平位置1.5mm,所述蝶形弹簧4预压产生的位移包括道床板静载作用下所述蝶形弹簧4的变形位移,不包括列车载荷作用下所述蝶形弹簧4的变形位移;所述蝶形弹簧4被压平时的变形位移与所述蝶形弹簧4厚度之比大于所述蝶形弹簧4被压平时,其刚度设计幅值达到最大,且等于所述橡胶支座2的设计刚度值。

52.受轨道隔振器布置间隔、道床板延米重量、道床板最大位移、列车轴重等因素限制,不论是钢弹簧隔振器还是橡胶支座隔振器,隔振器刚度一般处于6kn/mm~9kn/mm之间,作为算例,假设橡胶支座2的正刚度设计值为k

橡胶支座设计值

=7kn/mm。

53.所述蝶形弹簧4在被压平时,其刚度设计幅值达到最大,等于橡胶支座2的设计刚度值,即为7kn/mm;众所周知,如图5所示,蝶形弹簧4的刚度主要由蝶形弹簧4的t、h0、d及d决定,作为算例,假设蝶形弹簧4厚度t=6.5mm。

54.隔振器高度越低,其更适用于曲线地段,因此,h0应尽量小,但又必须保证作为本实施例的算例,假设取b=2,则h0=13mm;受轨道扣件间距及轨枕宽度尺寸限制,一般隔振器的安装半径在200~300mm之间,作为算例,假设蝶形弹簧4的外径取d=220mm,当x=13mm时,即蝶形弹簧4处于被压平状态时,其负刚度幅值应为7kn/mm,根据《弹簧手册》(第3版,张英会等主编,机械工业出版社,2017年)中关于无支撑面型蝶形弹簧刚度的推导,k=a(1.5x2‑

3bx+b2+1),可得a=7.0

×

103。

55.若取蝶形弹簧4的模量为2.06

×

105mpa,泊松比为0.3,则系数则c≈2.2,最后可得蝶形弹簧4内径d=100mm。

56.众所周知,橡胶支座2的刚度随着位移的变化,呈现非线性特性,本实用新型提出的铁路减振轨道用准零刚度隔振器,要达到最优的性能,橡胶支座2在蝶形弹簧4被压平时,橡胶支座2的割线刚度等于理论设计值,即7kn/mm。

57.运用本实用新型所述的一种铁路减振轨道用准零刚度隔振器,列车及轨道承载通过橡胶支座2来实现,橡胶支座2较钢弹簧支座,自身阻尼效果更优,有利于降低浮置板的振动和噪声,且橡胶支座2较钢弹簧支座,可实现更大的刚度,可减少隔振器用量,降低工程造价,同时,如图6所示,具备正刚度特性的橡胶支座2搭配具备负刚度特性的金属蝶形弹簧4,负刚度蝶形弹簧4用来减小系统在平衡位置处的动刚度,实现准零刚度目标,系统具有高静低动刚度特性,从而保证隔振器承载能力的前提下显著降低系统刚度,拓宽系统的隔振频率范围,提高隔振性能,且一般道床板的振动位移规范要求在3

㎜

以内,而在3

㎜

范围内,蝶形弹簧4的负刚度特性较稳定,因此,本技术可有效解决传统浮置板轨道低频放大效应;橡胶支座2和蝶形弹簧4通过下翼缘承载板31、上翼缘承载板32和连接杆33连接成一个系统,结构小巧,简单实用。

58.实施例2

59.如图1

‑

6所示,本实用新型所述的一种道床板,沿其长度方向间隔埋设有若干个外套筒7,每个所述外套筒7对应设置一个如实施例1所述铁路减振轨道用准零刚度隔振器。

60.所述外套筒7开口朝向所述道床板底部,所述外套筒7内设有外套筒承载板71,所述承载板71的底面抵接于所述上翼缘承载板32的顶面,所述承载板71呈三齿花键结构,所

述上翼缘承载板32的顶面设有至少一个调高垫片,所述调高垫片顶面抵接于所述承载板71的底面。

61.具体地,所述调高垫片可包括若干个不同厚度的调高垫片,并进行组合,在本实施例中,如图1所示,所述调高垫片包括调高垫片一51和调高垫片二52,所述调高垫片二52的厚度大于所述调高垫片一51的厚度,所述调高垫片一51和所述调高垫片二52组合后设于所述上翼缘承载板32的顶面。

62.运用本实用新型所述的一种道床板,如图3和4所示,所述上翼缘承载板32和所述承载板71均呈三齿花键结构,可通过将所述上翼缘承载板32设置于所述外套筒7内后,旋转所述上翼缘承载板32使所述上翼缘承载板32的三个齿条配合在所述承载板71的三个齿条下方,最终下放道床板使所述上翼缘承载板32支撑所述承载板71,完成所述铁路减振轨道用准零刚度隔振器与所述道床板的配合,充分考虑铁路轨道结构施工特点,结构简单实用,便于在铁路轨道狭小安装空间安装,安装快速简便。

63.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1