一种基于多层复合阻尼的浮置道床减振装置

1.本实用新型涉及轨道交通领域,特别是一种基于多层复合阻尼的浮置道床减振装置。

背景技术:

2.目前,随着国家低碳出行的号召,地铁出行已成为市民必不可少的选择方式,越来越多的城市计划建设或增加城市的地铁路线,同时考虑到市民出行的便利性,其每一站地铁站口的设计通常尽可能靠近居民小区位置。而当地铁列车在运行过程当中,会受到来自轮轨等一系列激励而产生振动,包括列车自身重量载荷对钢轨的冲击。最终振动以能量的方式通过轨道系统,经过轨道基础、土层,再传递至周围的建筑物,进一步产生噪音影响人们的正常生活。作为城市重要的轨道交通系统,地铁负责着城市内部的大部分客流量,一旦轨道结构长期受到振动而引起疲劳破坏,影响数百万人的出行,严重时使得交通瘫痪。

3.目前现有的浮置道床减振效果较差,容易影响轨道安装环境。

技术实现要素:

4.为此,需要提供一种基于多层复合阻尼的浮置道床减振装置,解决现有浮置道床减振效果差的问题。

5.为实现上述目的,本实用新型提供了一种基于多层复合阻尼的浮置道床减振装置,包括浮置道床、路基和隔振器,所述隔振器固定于路基上,所述浮置道床和路基之间具有浮起间隙,所述隔振器支承浮置道床;所述浮置道床包括基层和分别位于基层相对两侧面的两层阻尼复合层,所述阻尼复合层包括依次相贴合固定的第一阻尼层、第二阻尼层和第三阻尼层,所述第三阻尼层与基层的侧面相贴合,所述第一阻尼层的弹性模量大于第二阻尼层弹性模量,所述基层的弹性模量大于第一阻尼层、第二阻尼层和第三阻尼层的弹性模量。

6.进一步,所述第一阻尼层第一安装板由多个第一安装板和多个第二安装板拼合而成,多个所述第一安装板和多个所述第二安装板沿浮置道床的轴线方向相间排列,所述第二安装板的宽度小于第一安装板的宽度。

7.进一步,所述第一安装板第一安装板的宽度和第二安装板的宽度的比例为2:1。

8.进一步,所述第一安装板为金属板,所述第二安装板为阻尼板。

9.进一步,所述第一安装板、第二安装板、第二阻尼层和第三阻尼层的材料单独的选自纤维增强型树脂、杜拉纤维、聚酯短纤维、玻璃丝短纤维、聚氨酯或共混物,所述共混物为沥青与sbs、app、eva、cpe中的一种或多种弹性体的共混物,所述阻尼层内包含有金属纤维织物,非金属纤维织物、高分子纤维织物或填充材料,所述填充材料为滑石粉、橡胶粉、木屑、芯材、云母片、石墨片、塑料、金属粉、复合薄膜中的一种或多种,所述的基层的材料为环氧树脂或水泥。

10.进一步,第一安装板和第二安装板、第一阻尼层与第二阻尼层、第二阻尼层和第三

阻尼层、第三阻尼层与基层之间均通过胶粘层粘合。

11.进一步,所述胶粘层的厚度为1

‑

10mm。

12.进一步,所述阻尼复合层的厚度与基层的厚度比为1:4。

13.进一步,所述基层上设有多个阵列分布的阻尼安装槽,所述阻尼安装槽内填充有阻尼粒子。阻尼粒子能够在振动向下传递经过基层时,阻尼粒子能够将振动的能够转化为摩擦、碰撞能量耗散掉。

14.进一步,所述阻尼安装槽上下贯通浮置道床,所述阻尼安装槽的上下两个端口均设有固定槽,固定槽上固定有端盖。

15.上述技术方案具有以下有益效果:

16.本实用新型中,浮置道床多层设置,基层主要起到支撑作用,第一阻尼层和第二阻尼层将第二阻尼层和第三阻尼层夹住,并由于弹性模量的限定,在浮置道床受到弯曲振动时,由于各层之间的弹性模量不一样,相邻两层之间产生剪切应变和剪切应力,从而利用阻尼复合层的剪切效应来达到耗散振动能的作用。

附图说明

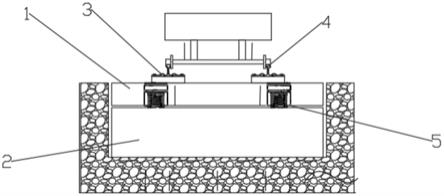

17.图1为实施例1所述减振装置结构

18.图2为实施例1所述浮置道床结构。

19.图3为实施例2所述浮置道床结构。

20.图4为实施例2所述基层结构。

21.附图标记说明:

22.1、浮置道床;11、基层;12、阻尼复合层;121、第三阻尼层;122、第二阻尼层;123、第一阻尼层;1231、第一安装板;1232、第二安装壁板;2、路基;3、扣件;4、铁轨;5、隔振器;6、阻尼安装槽;61、固定槽;62、端盖;7、阻尼粒子。

具体实施方式

23.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

24.实施例1

25.请参阅图1

‑

2,本实施例提供一种基于多层复合阻尼的浮置道床减振装置,包括浮置道床1、路基2和隔振器5,所述隔振器5固定于路基2上,所述浮置道床1和路基2之间具有浮起间隙,所述隔振器5支承浮置道床1。

26.本实施例中,浮置道床1采用内置式隔振器5,浮置道床1外形尺寸为:标准板长度为25m,宽为3.2m,厚度为300mm

‑

400mm之间,取0.34m,浮起间隙高度为30mm,隔振器5为钢弹簧隔振器5,所述浮置道床1上固定有扣件3,扣件3纵向间距为0.625m,扣件3固定铁轨4,钢弹簧隔振器5的纵向间距为两倍扣件3间距,即1.25m。

27.所述浮置道床1包括基层11和分别位于基层11相对两侧面的两层阻尼复合层12,所述阻尼复合层12包括依次相贴合固定的第一阻尼层123、第二阻尼层122和第三阻尼层121,所述第三阻尼层121与基层11的侧面相贴合,第一阻尼层123的弹性模量大于第二阻尼层122弹性模量,所述基层11的弹性模量大于第一阻尼层123、第二阻尼层122和第三阻尼层

121的弹性模量。

28.所述第一阻尼层123由多个第一安装板1231和多个第二安装板1232拼合而成,多个所述第一安装板1231和多个所述第二安装板1232沿浮置道床1的轴线方向相间排列,所述第二安装板1232的宽度小于第一安装板1231的宽度。

29.本实施例中,所述第一安装板1231的宽度和第二安装板1232的宽度的比例为2:1。具体的第一安装板的宽度为20cm,第一安装板的宽度为10cm。

30.所述第一安装板1231为金属板,所述第二安装板为阻尼板1232,具体的第一安装板1231为铝板或不锈钢金属板,金属板提供较强的刚性夹紧第二阻尼层122和第三阻尼层121,而第一阻尼承诺123的不连续设置,使得当浮置道床1表面受到振动时,在最外层表面传递的时候容易由于第一安装板1231和第二安装板1232的不连续设置发生损耗。

31.第二安装板1232、第二阻尼层122和第三阻尼层121的材料单独的选自纤维增强型树脂、杜拉纤维、聚酯短纤维、玻璃丝短纤维、聚氨酯或共混物,所述共混物为沥青与sbs、app、eva、cpe中的一种或多种弹性体的共混物,所述阻尼层内包含有金属纤维织物,非金属纤维织物、高分子纤维织物或填充材料,所述填充材料为滑石粉、橡胶粉、木屑、芯材、云母片、石墨片、塑料、金属粉、复合薄膜中的一种或多种,所述的基层11的材料为环氧树脂或水泥。本实施例中,基层11为水泥板,第二阻尼层122和第三阻尼层121的材料均为聚氨酯。

32.第一安装板和第二安装板1232、第一阻尼层123与第二阻尼层122、第二阻尼层122和第三阻尼层121、第三阻尼层121与基层11之间均通过胶粘层粘合。所述胶粘层的厚度为1mm、2mm、5mm、8mm或10mm。本实施例中胶粘层的厚度为5mm。

33.所述阻尼复合层12的厚度与基层11的厚度比为1:4。具体的,阻尼复合层12的厚度为30mm,基层11的厚度为120mm。

34.实施例2

35.请参阅图3

‑

4,本实施例提供一种基于多层复合阻尼的浮置道床减振装置,与实施例1的不同点在于,所述基层11上设有多个阵列分布的阻尼安装槽6,阻尼安装槽6的形状为圆柱体,所述阻尼安装槽6内填充有阻尼粒子7。所述阻尼安装槽6上下贯通浮置道床1,所述阻尼安装槽6的上下两个端口均设有固定槽61,固定槽61上固定有端盖62。阻尼粒子7能够在振动向下传递经过基层11时,阻尼粒子7能够将振动的能够转化为摩擦、碰撞能量耗散掉。

36.本实用新型使用时:

37.顶层的阻尼复合层12设置有扣件3,扣件3固定铁轨4,当列车从铁轨4上经过时,铁轨4收到激励而发生振动,振动向下传递至顶层阻尼复合层12的第一阻尼层123,第一安装板1231和第二安装板1232的不连续,设置降低了振动在第一阻尼层上的传播,第二阻尼层122、和第三阻尼层121向下振动受到弯曲时,由于各层之间的弹性模量不一样,相邻两层之间产生剪切应变和剪切应力,从而利用阻尼复合层12的剪切效应来达到耗散振动能的作用,当振动传递至基层11时,基层11上的阻尼粒子7能够通过摩擦、碰撞耗散振动能量,从而有效的降低浮置道床1的振动。。

38.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖

非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

39.尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利保护范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1