一种路面坑洞填补压实装置的制作方法

1.本实用新型涉及路面施工领域,特别是涉及一种路面坑洞填补压实装置。

背景技术:

2.在基层、底基层、沥青混凝土路面施工或验收过程中,路面施工完成后要对成品路面进行厚度和压实度检测,这些检测都需要对成品路面进行掏坑或取芯破坏,且数量较多。在完成检测后,需要对路面进行修补,在修补过程中往往不容易压实,从而形成薄弱点,对路面的耐久性造成不良影响。坑洞填补不密实,造成此处压实度、渗水、平整度均不符合要求,且处于沥青表面层受外界影响较大,严重影响了路面耐久性。

3.其中,压实度又称夯实度,指的是土或其他筑路材料压实后的干密度与标准最大干密度之比,以百分率表示,路基路面压实质量是道路工程施工质量管理最重要的内在指标之一。只有对路基、路面结构层进行充分压实,才能保证路基路面的强度、刚度、稳定性以及平整度,从而延长路基路面的使用寿命。

4.现有技术中,坑洞填补采用铁锤锤击,受锤头长度的影响,下层压实度无法达到压实标准,面层压实度也不均匀,且平整度较差容易出现耐久性不足的现象。

5.因此,如何提供一种克服上述问题的路面坑洞填补压实装置是本领域技术人员目前需要解决的技术问题。

技术实现要素:

6.本实用新型的目的是提供一种路面坑洞填补压实装置,有效提高路面取芯或压实度检测后坑洞的填补质量,保证路面的强度、刚度、稳定性以及平整度,从而延长路面的使用寿命。

7.为解决上述技术问题,本实用新型提供一种路面坑洞填补压实装置,包括竖直的导向杆和套装于所述导向杆的重力锤,所述导向杆下端安装有承压件,所述承压件下端可拆卸地安装有挤压板,所述挤压板的尺寸与待填补坑洞尺寸匹配,所述重力锤能够沿所述导向杆自由向下滑落以冲击所述承压件,所述承压件能够将冲击力传递至所述挤压板。

8.优选地,所述重力锤中部设置有竖直的导向通孔,所述导向杆穿过所述导向通孔,所述重力锤通过所述导向通孔沿所述导向杆自由滑动,所述承压件的尺寸大于所述导向通孔的直径。

9.优选地,所述重力锤的外侧设置有提升把手。

10.优选地,包括对称设置的两个所述提升把手,所述提升把手具体为水平设置的横杆。

11.优选地,所述导向杆上端同轴设置有定位手柄,所述定位手柄外侧设置有防滑纹。

12.优选地,所述挤压板具体为圆形板。

13.优选地,包括多个不同尺寸的所述挤压板,根据待填补坑洞尺寸更换所述挤压板。

14.优选地,所述挤压板上表面中心处设置有竖直向上的传力杆,所述传力杆的上端

可拆卸连接所述承压件下端,所述传力杆与所述导向杆同轴设置。

15.优选地,所述承压件上下两端均设置有螺纹孔,所述导向杆下端和所述传力杆上端设置有外螺纹,所述导向杆和所述传力杆通过螺纹连接所述承压件。

16.优选地,所述导向杆、所述传力杆、所述重力锤和所述承压件均为圆柱体,所述承压件的直径大于所述导向杆和所述传力杆的直径。

17.本实用新型提供一种路面坑洞填补压实装置,包括竖直的导向杆和套装于导向杆的重力锤,导向杆下端安装有承压件,承压件下端可拆卸地安装有挤压板,挤压板的尺寸与待填补坑洞尺寸匹配,重力锤能够沿导向杆自由向下滑落以冲击承压件,承压件能够将冲击力传递至挤压板。

18.工作过程中选用合适直径的挤压板,将各部件连接紧固,将混合料分层倒入待填补坑洞中,将挤压板放入已倒入混合料的坑洞中,保证导向杆垂直,然后第二人提起重力锤,到最高点后放手让重力锤自由下落,重力锤冲击承压件,承压件将冲击力传递至挤压板,进而压实坑洞内的混合料。循环操作直到重力锤有反弹现象,即表示已达到密实状态,然后进行下一层压实作业。当进行最后一层压实时,混合料压实到略高于路面时,更换大直径的挤压板继续进行冲击压实操作,当混合料与周边原有路面齐平时即坑洞填补完成。

19.通过上述方式选用更换合适的挤压板,能保证路面坑洞填料的分层压实,利用重力锤的自由落体产生的冲击力挤压密实,使用方便快捷且受力均匀,最后一层选用大直径的挤压板,保证了表面层的平整度,有效提高路面取芯或压实度检测后坑洞的填补质量,保证路面的强度、刚度、稳定性以及平整度,从而延长路面的使用寿命。

附图说明

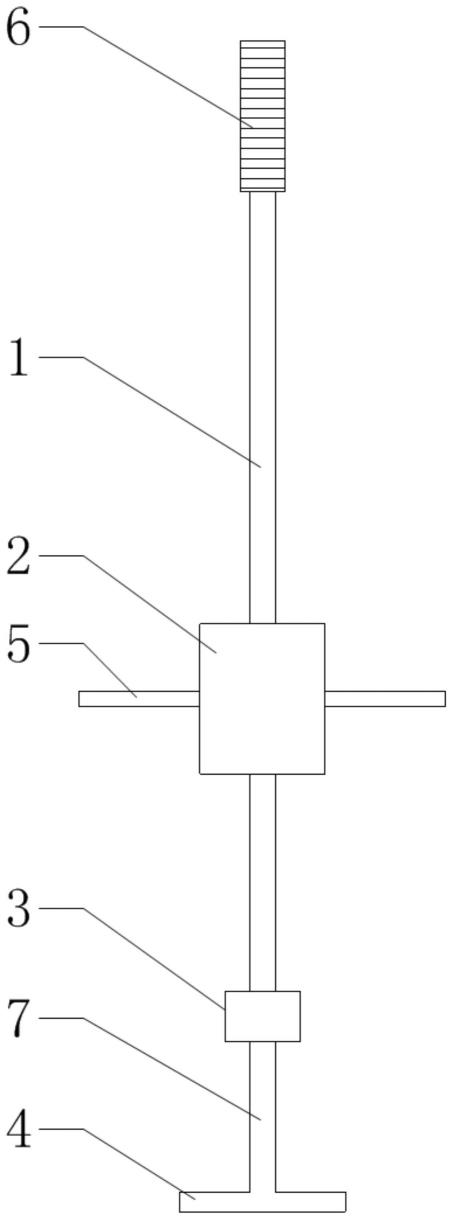

20.图1为本实用新型所提供的路面坑洞填补压实装置的一种具体实施方式的结构示意图;

21.图2为本实用新型所提供的路面坑洞填补压实装置的一种具体实施方式的分解示意图。

具体实施方式

22.本实用新型的核心是提供一种路面坑洞填补压实装置,有效提高路面取芯或压实度检测后坑洞的填补质量,保证路面的强度、刚度、稳定性以及平整度,从而延长路面的使用寿命。

23.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

24.请参考图1和图2,图1为本实用新型所提供的路面坑洞填补压实装置的一种具体实施方式的结构示意图;图2为本实用新型所提供的路面坑洞填补压实装置的一种具体实施方式的分解示意图。

25.本实用新型具体实施方式提供一种路面坑洞填补压实装置,包括导向杆1、重力锤2、承压件3和挤压板4,导向杆1竖直设置,外部套装有重力锤2,重力锤2能够沿导向杆1自由向下滑落,导向杆1下端连接承压件3,承压件3下端可拆卸地连接挤压板4,且挤压板4的尺寸与待填补坑洞尺寸匹配。

26.工作过程中选用合适直径的挤压板4,将各部件连接紧固,将混合料分层倒入待填补坑洞中,将挤压板4放入已倒入混合料的坑洞中,保证导向杆1垂直,然后第二人提起重力锤2,到最高点后放手让重力锤2自由下落,重力锤2冲击承压件3,承压件3将冲击力传递至挤压板4,进而压实坑洞内的混合料。循环操作直到重力锤2有反弹现象,即表示已达到密实状态,然后进行下一层压实作业。当进行最后一层压实时,混合料压实到略高于路面时,更换大直径的挤压板4继续进行冲击压实操作,当混合料与周边原有路面齐平时即坑洞填补完成。

27.通过上述方式选用更换合适的挤压板4,能保证路面坑洞填料的分层压实,利用重力锤2的自由落体产生的冲击力挤压密实,使用方便快捷且受力均匀,最后一层选用大直径的挤压板4,保证了表面层的平整度,有效提高路面取芯或压实度检测后坑洞的填补质量,保证路面的强度、刚度、稳定性以及平整度,从而延长路面的使用寿命。

28.为了实现重力锤2的稳定滑动,重力锤2中部设置有竖直的导向通孔,导向杆1穿过导向通孔,导向通孔与导向杆1间隙配合,重力锤2通过导向通孔沿导向杆1自由滑动,导向杆1作为重力锤2行走的轨道,且承压件3的尺寸大于导向通孔的直径,使重力锤2冲击承压件3而不会脱落。

29.进一步地,为了便于提升重力锤2,在重力锤2的外侧设置有提升把手5。具体地,可以设置对称的两个提升把手5,提升把手5为水平设置的横杆,提升重力锤2时,两手分别握住横杆,向上抬起重力锤2即可。其中,提升把手5可以焊接在重力锤2上,也可插接在重力锤2上,也可调整提升把手5的结构,如设置吊环结构,或直接直接在重力锤2外侧设置内凹的扣手,均在本实用新型的保护范围之内。

30.在本实用新型具体实施方式提供的路面坑洞填补压实装置中,导向杆1上端同轴设置有定位手柄6,定位手柄6外侧设置有防滑纹,保证装置工作时不倾覆或偏移。

31.为了适应坑洞的形状,挤压板4具体为圆形板,可以调整为矩形板或六边形板等。进一步地,为了适应不同尺寸的坑洞,配备多个不同尺寸的挤压板4,根据待填补坑洞尺寸更换挤压板4。

32.在上述各具体实施方式提供的路面坑洞填补压实装置的基础上,挤压板4上表面中心处设置有竖直向上的传力杆7,传力杆7与挤压板4一体式设置,可以通过焊接的方式连接,传力杆7的上端可拆卸连接承压件3下端,传力杆7与导向杆1同轴设置。重力锤2冲击承压件3,承压件3将冲击力传递至传力杆7,再由传力杆7传递至挤压板4。

33.为了实现可拆卸连接,承压件3上下两端均设置有螺纹孔,导向杆1下端和传力杆7上端设置有外螺纹,导向杆1和传力杆7通过螺纹连接承压件3,拆卸更换方便快捷,且保证强度。也可采用其他连接方式,如卡接、插接、定位销连接等,均在本实用新型的保护范围之内。

34.其中,导向杆1、传力杆7、重力锤2和承压件3均为圆柱体,其中,承压件3的直径大于导向杆1和传力杆7的直径,导向杆1和传力杆7的直径相同。当然也可根据情况调整各部件的外形和尺寸。

35.以上对本实用新型所提供的路面坑洞填补压实装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在

不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1