一种适用于弯、斜桥的多级侧向限位装置的制作方法

1.本实用新型涉及土木工程技术领域,适用于桥梁限位尤其适用于弯、斜桥,具体是提供一种适用于弯、斜桥的多级侧向限位装置

背景技术:

2.在市政道路桥梁设计中,常常由于道路的线形要求及道路线形走向的原因导致桥梁为弯桥和斜桥。弯、斜桥由于其特殊的结构形式,在温度力、汽车制动力等纵桥向水平力作用下会产生绕桥墩(桥台)的转动以及横桥向的位移,若侧向不加以限制,随着时间的发展桥梁梁体出现侧向的偏位,也就是“爬移”现象,影响桥梁的使用以及整体结构的安全。

3.目前,弯、斜桥的设计中多采用刚性的混凝土挡块完全限制桥梁的横向位移,以保证桥梁线形的稳定。但在地震荷载作用下,刚性挡块会将梁体地震力完全传递给桥墩或桥台,因此对于桥墩和桩基等下部结构的抗震要求也更为严格,尤其在e2地震作用下,下部结构设计带来很大困难。

4.弯、斜桥梁在温度和制动力作用下的具有横向位移和转动趋势,如果产生梁体变位将影响桥梁的正常使用,必须加以限制。通过分析,梁体本身及下部能够承受刚性限位带来的局部荷载。但对于偶然发生的地震作用尤其是e2作用,刚性限位措施导致结构受力较大,严重时甚至会造成梁体局部破坏,下部结构也因巨大的水平力而带来破坏。因此,本实用新型旨在通过多级弹性限位措施,既能够限制弯、斜桥梁体在温度力和制动力及e1地震作用下的侧向位移,保证桥梁在一般情况下正常使用,在罕遇强震e2地震作用下,又可以通过措施将侧向支撑调整为相对较弱的限位作用进而耗散地震作用,贯彻抗震多道设防的理念,达到保护梁体及下部结构的作用。

技术实现要素:

5.本实用新型提供了一种适用于弯、斜桥的多级侧向限位装置,安装于桥台帽梁(或中墩)之上的多级限位装置,通过多道不同的限位分等级的进行弯、斜桥侧向位移的限制,其目的在于既能够满足桥梁在正常使用情况下对于温度、制动力顺桥向的自由伸缩,同时对侧向位移进行限制,也能够在罕遇强震e2地震作用下,通过抗震设施抗剪牺牲构件的剪断,从而对梁体能够产生相对较弱的限位作用进而耗散地震作用,达到保护梁体及下部结构的作用;既要解决限制弯、斜桥梁体在温度力和制动力及e1地震作用下的侧向位移的支撑问题,又要解决在罕遇强震e2地震作用下该支撑不破坏桥墩和桩基等下部结构的技术问题。

6.本实用新型的技术方案如下:

7.一种适用于弯、斜桥的多级侧向限位装置,包括限位钢盒、钢挡板、钢支撑件、混凝土挡块;

8.在主梁的梁体底部固定连接所述限位钢盒,并在桥台的帽梁或桥墩上固定连接混凝土挡块、导向钢板;

9.所述的混凝土挡块与所述限位钢盒之间设置钢支撑件、钢挡板,竖向设置的所述钢挡板与所述限位钢盒之间通过四氟乙烯滑板相接触;所述四氟乙烯滑板固定于钢挡板前面上,与限位钢盒仅保持接触;所述钢支撑件为在一水平设置的杆体两端分别固定连接竖向设置的支撑板、活塞板构成,所述活塞板放置于水平设置的钢外壳的腔体内并与其呈活塞式滑动连接,所述钢支撑件的支撑板在所述钢外壳的腔体外并与所述钢挡板后面固定连接;所述钢外壳后端顶靠在所述凝土挡块上并与其固定连接;所述钢支撑件的活塞板后端与所述钢外壳的腔体内的后壁之间设置限位弹簧一涨紧,所述活塞板前端与所述钢外壳的腔体内的前壁之间设置限位弹簧二涨紧,所述限位弹簧二套置在所述钢支撑件的杆体上滑动连接;所述钢支撑件与所述限位弹簧一、限位弹簧二呈水平设置;

10.钢底板包括滑动底板、预埋底板;所述预埋底板预埋在所述桥台的帽梁或桥墩表面,所述的导向钢板直立着焊接在所述预埋底板两侧并延伸到所述混凝土挡块与其接触;所述预埋底板表面与所述导向钢板内的帽梁顶面齐平共同构成滑槽内底面,所述导向钢板与所述预埋底板表面及所述导向钢板内的帽梁顶面共同组成所述滑槽;

11.所述钢挡板底部固定连接水平设置的钢滑动底板,并在所述钢挡板与所述钢滑动底板之间固定连接所述加劲板,所述钢滑动底板放置于所述滑槽内的所述预埋底板上并通过固定螺栓与所述预埋底板固定连接,所述钢滑动底板与所述导向钢板之间呈可滑动接触,所述滑槽内的滑动方向与所述钢支撑件的移动方向一致。

12.在所述钢挡板与所述限位钢盒之间,所述钢挡板前面固定连接悬臂式的水平设置的竖向限位钢板。

13.所述限位钢盒的顶部设置梁底连接钢板与主梁的梁体底部固定连接,其底部设置钢盒限位钢板,在所述梁底连接钢板与所述钢盒限位钢板之间连接竖向的钢盒侧向钢板构成长方体框架;所述梁底连接钢板与所述钢盒限位钢板悬出钢盒侧向钢板之外;所述钢挡板与所述限位钢盒后面的钢盒侧向钢板之间通过夹持的所述四氟乙烯滑板相接触;所述钢盒限位钢板悬出端位于所述竖向限位钢板下方相互交错。

14.所述导向钢板位于所述钢外壳下方,且所述导向钢板后端抵靠混凝土挡块。

15.所述滑槽设置在所述钢支撑件的下方,所述滑槽的中轴线与所述钢支撑件的杆体中轴线在一个立面内。

16.所述的限位弹簧一的弹力不小于所述的限位弹簧二的弹力。

17.在e1地震作用下,固定螺栓不发生剪断;在e2地震作用下,固定螺栓才会发生剪断。

18.所述的混凝土挡块随帽梁的施工同步浇筑制成。

19.预埋锚栓上端焊接连接所述预埋底板的底部、下端锚固在所述帽梁内,随所述帽梁的施工同步浇筑制成。

20.所述加劲板沿所述滑槽方向直立。

21.本实用新型的技术效果如下:

22.本实用新型通过多级限位措施实现了弯、斜桥的位移控制,能够分等级的限制桥梁在正常使用情况下和地震作用下的位移;并可以通过限位弹簧为桥梁提供一定的自恢复能力。本实用新型能够很好的满足弯、斜桥多级限位的要求,保证桥梁在正常使用和地震作用下的安全性,并且不会引起桥梁下部结构过大的荷载响应。

附图说明:

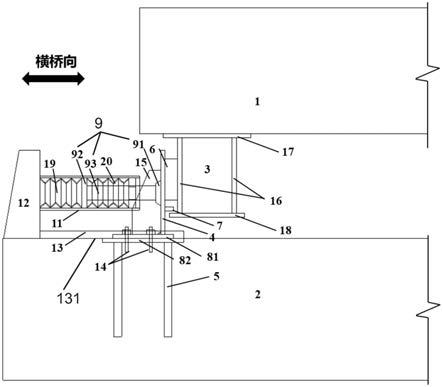

23.图1是本实用新型的整体结构示意图,

24.图2是本实用新型的局部放大示意图,

25.图3是本实用新型的局部俯视图,

26.附图编号说明:

27.主梁1、帽梁2、限位钢盒3、钢挡板4、预埋锚栓5、四氟乙烯滑板6、竖向限位钢板7、钢底板8、滑动底板81、预埋底板82、钢支撑件9、支撑板91、活塞板92(请见红色编号标注在图中)、杆体93、钢外壳11、混凝土挡块12、导向钢板13、滑槽131、固定螺栓14、加劲板15、钢盒侧向钢板16、梁底连接钢板17、钢盒限位钢板18、限位弹簧一19、限位弹簧二20

28.e1地震是指:工程场地重现期较短的地震作用,在第一阶段抗震设计中采用;

29.e2地震是指:工程场地重现期较长的地震作用,在第二阶段抗震设计中采用;详见《公路桥梁抗震设计规范》(jtg/t 2231

‑

01

‑

2020)。

具体实施方式

30.下面结合附图详细说明本实用新型的具体实施方式:

31.参见图1、2、3所示,本实用新型的一种适用于弯、斜桥的多级侧向限位装置,包括限位钢盒3、钢挡板4、钢支撑件9、混凝土挡块12;

32.在主梁1的梁体底部固定连接所述限位钢盒3,并在桥台的帽梁2或桥墩上固定连接混凝土挡块12、导向钢板13;

33.所述的混凝土挡块12与所述限位钢盒3之间设置钢支撑件9、钢挡板4,竖向设置的所述钢挡板4与所述限位钢盒3之间通过四氟乙烯滑板6相接触;所述四氟乙烯滑板6固定于钢挡板4前面上,与限位钢盒3仅保持接触;所述钢支撑件9为在一水平设置的杆体93两端分别固定连接竖向设置的支撑板91、活塞板92构成,所述活塞板放置于水平设置的钢外壳11的腔体内并与其呈活塞式滑动连接,所述钢支撑件9的支撑板91在所述钢外壳11的腔体外并与所述钢挡板4后面固定连接;所述钢外壳11后端靠在所述凝土挡块12上并与其固定连接;所述钢支撑件9的活塞板后端与所述钢外壳1的腔体内的后壁之间设置限位弹簧一19涨紧,所述活塞板前端与所述钢外壳1的腔体内的前壁之间设置限位弹簧二20涨紧,所述限位弹簧二20套置在所述钢支撑件的杆体93上滑动连接;所述钢支撑件9与所述限位弹簧一、限位弹簧二呈水平设置;

34.钢底板8包括滑动底板81、预埋底板82;所述预埋底板82预埋在所述桥台的帽梁2或桥墩表面,所述的导向钢板13直立着焊接在所述预埋底板两侧并延伸到所述混凝土挡块12与其接触;所述预埋底板82表面与所述导向钢板13内的帽梁2顶面齐平共同构成滑槽131内底面,所述导向钢板13与所述预埋底板82表面及所述导向钢板13内的帽梁2顶面共同组成所述滑槽131;

35.所述钢挡板4底部固定连接水平设置的钢滑动底板81,并在所述钢挡板4与所述钢滑动底板81之间固定连接所述加劲板15,所述钢滑动底板81放置于所述滑槽131内的所述预埋底板82上并通过固定螺栓14与所述预埋底板82固定连接,所述钢滑动底板81与所述导向钢板13之间呈可滑动接触,所述滑槽内的滑动方向与所述钢支撑件9的移动方向一致。

36.在所述钢挡板4与所述限位钢盒3之间,所述钢挡板4前面固定连接悬臂式的水平

设置的竖向限位钢板7。

37.所述限位钢盒3的顶部设置梁底连接钢板17与主梁1的梁体底部固定连接,其底部设置钢盒限位钢板18,在所述梁底连接钢板17与所述钢盒限位钢板18之间连接竖向的钢盒侧向钢板16构成长方体框架;所述梁底连接钢板17与所述钢盒限位钢板18悬出钢盒侧向钢板16之外;所述钢挡板4与所述限位钢盒3后面的钢盒侧向钢板16之间通过夹持的所述四氟乙烯滑板6相接触;所述钢盒限位钢板18悬出端位于所述竖向限位钢板7下方相互交错。

38.所述导向钢板13位于所述钢外壳11下方,且所述导向钢板13后端抵靠混凝土挡块12。

39.所述滑槽设置在所述钢支撑件的下方,所述滑槽的中轴线与所述钢支撑件的杆体中轴线在一个立面内。

40.所述的限位弹簧一19的弹力不小于所述的限位弹簧二20的弹力。

41.在e1地震作用下,固定螺栓14不发生剪断;在e2地震作用下,固定螺栓14才会发生剪断。

42.所述的混凝土挡块12随帽梁2的施工同步浇筑制成。

43.预埋锚栓5上端焊接连接所述预埋底板82的底部、下端锚固在所述帽梁2内,随所述帽梁2的施工同步浇筑制成。

44.所述加劲板15沿所述滑槽方向直立。

45.四氟乙烯滑板6固定于钢挡板4上,与限位钢盒3仅保持接触;这样,四氟乙烯滑板6既可以为限位钢盒3与钢挡板4的碰撞提供缓冲作用,又不会限制主梁1在正常使用下的顺桥向位移,本实用新型不限于使用四氟乙烯滑板,还可以使用具有同等功能作用的其它材料的滑板。

46.竖向限位钢板7与其底部的交错设置的钢盒限位钢板18的悬出段共同形成了桥梁的竖向限位。

47.所述四氟乙烯板6在横桥向提供了钢盒与钢挡板之间的碰撞缓冲;由于四氟乙烯板6不与限位钢盒3连接,还保证了桥梁沿纵桥向的位移能力。当梁体发生横向位移时,首先利用所述钢挡板4与所述加劲板15自身的刚度,为梁体提供第一级的横向限位。

48.所述钢支撑件9与所述限位弹簧一19构成第二级限位,随着梁体位移的增大,限位弹簧一提供的侧向限制力逐渐增大,实现了桥梁横向位移的分级控制。

49.桥台的最外侧依旧采用传统的刚性混凝土挡块12作为最高级别的限位措施,以保证桥梁完全不发生落梁危害。

50.本实用新型可以按现有设计方法依据不同的弯、斜桥角度以及相应的地震动分类进行限位设施具体刚度的设计;主要包括固定螺栓14的最大抗剪承载力、限位弹簧的具体刚度,限位弹簧的刚度主要考虑保证主梁在e2地震作用下的位移满足规范要求和帽梁尺寸要求,并应保证主梁发生横向地震位移时不出现绕梁中心转动的现象,以及最外侧刚性混凝土挡块的结构尺寸和配筋等。

51.本实用新型的安装步骤:

52.(1)混凝土挡块12随帽梁2的施工同步浇筑完成;钢底板8中的预埋底板82和预埋锚栓5随帽梁2的施工同步进行,应确保预埋底板82和预埋锚栓5在帽梁2中安装牢固。

53.(2)而后将滑动底板81通过固定螺栓14固定于预埋钢板82上,并在预埋钢板上焊

接导向钢板13。

54.(3)将钢盒侧向钢板16、钢盒限位钢板18焊接组成限位钢盒3,并通过梁底连接钢板17固定于主梁1底部。

55.(4)完成主梁安装工作,在帽梁2顶面可设置临时橡胶板,用作限位钢盒3和主梁1的临时支撑。主梁安装过程中,应当确保限位钢盒3与钢底板8的相对位置准确,减少后期的调整工作。

56.(5)在滑动底板81上焊接钢挡板4以及加劲板15,竖向限位钢板7和四氟乙烯滑板6也一并焊接于钢挡板4上。若在安装过程中出现限位钢盒3与钢挡板4的相对位置偏差,可以通过调整四氟乙烯滑板6的厚度进行调整。

57.(6)将钢支撑件9与限位弹簧一19、限位弹簧二20以及钢外壳11组装完毕后安装于钢挡板4和混凝土挡块12之间;其中,支撑板91与钢挡板4固定连接,钢外壳11后壁与混凝土挡块12固定连接。

58.(7)完成上述安装步骤、确定各构件相对位置准确且连接牢固后,撤除临时橡胶板,本实用新型安装完毕。

59.本实用新型的工作原理:

60.本实用新型依据不同弯、斜桥的具体结构形式,可以按现有设计方法,分析温度力和汽车制动力的组合作用下可能产生的水平力,并与e1地震作用下产生的横向水平力相比较,选择两者的较大值对固定螺栓14进行设计,保证在e1地震作用以及正常温度力和汽车制动力组合作用下,固定螺栓14不发生剪断。

61.当弯、斜桥在温度力和汽车制动力、以及e1地震力作用下产生转动或者横桥向位移时,安装于梁底的限位钢盒3就会与四氟乙烯板6以及钢挡板4发生碰撞,此时通过钢挡板4、加劲板15以及锚固螺栓14对梁体位移进行限制,并保证锚固螺栓5不发生剪坏。

62.在e2地震作用下,锚固螺栓14发生剪坏,导致钢挡板4、滑动底板81以及加劲板15在导向钢板13的限制下发生侧向移动,引起钢支撑件9的位移,并使限位弹簧一一侧受压、限位弹簧二一侧受拉,而限位弹簧一和二也会产生相应的反向作用力,以实现桥梁限位功能。基于e2地震产生的水平力以及规范规定的主梁位移限值和帽梁2的尺寸要求,可以计算得到限位弹簧一和限位弹簧二的最小刚度值,以保证e2地震作用下主梁位移在可控范围内。同时,由于限位弹簧在此过程中发生了形变,当地震结束后,还可以为梁体提供一个自复位的恢复力恢复,保证桥梁整体线型的稳定。

63.在极高烈度地震作用下,锚固螺栓14发生剪坏,并且限位弹簧一和钢支撑件9由于极大的水平地震力作用而失效,此时梁体的横桥向地震位移完全由混凝土挡块12限制;混凝土挡块12的尺寸和配筋应能够满足防止发生落梁的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1