一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构的制作方法

1.本实用新型涉及降噪工程相关领域,具体是一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构。

背景技术:

2.声屏障作为控制噪声传播途径的有效措施,目前已广泛应用于交通噪声及大型噪声设备的降噪治理中。在实际工程中由于安装费用、结构刚度以及空间尺寸的限制,声屏障有限的安装高度往往达不到降噪要求。为了进一步提高声屏障的插入损失,在不增加高度的情况下在声屏障顶部安装降噪器,可降低绕射声能,有效提高声屏障的插入损失。

3.在现有工程中,常见的顶部降噪器一般采用内部填充多孔吸声材料的圆球形或蘑菇型外形结构,多孔吸声材料在自然环境中,随着灰尘堆积、雨水冲刷,材料老化等,很容易造成吸声性能降低,从而导致声屏障插入损失逐年降低。

技术实现要素:

4.针对上述问题,本实用新型提供了一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构。

5.为解决上述技术问题,本实用新型所采用的技术方案是:包括外护面板和扩散体结构,所述外护面板与扩散体结构耦合形成整体结构,并与上部屏体相连,所述上部屏体通过插入的方式与工型钢梁结构进行连接,所述外护面板包括两块穿孔护面板,所述两块穿孔护面板两端以及内中部由三块肋板进行连接,所述扩散体结构包括两块左扩散结构槽板和两块右扩散结构槽板,所述两块左扩散结构槽板和两块右扩散结构槽板安装于两块穿孔护面板内由三块肋板分隔成的两个空间内。

6.优选的,所述扩散体结构采用二次余数序列扩散体,材料可由金属材料或非金属材料整体加工而成,结构宽度小,工程实用性强。

7.优选的,所述扩散体结构采用金属材料时可选用钢板、铝板中的一种,采用非金属材料时可选用pc板、亚克力板、玻璃钢中的一种。

8.优选的,所述外护面板采用微穿孔板,板厚0.8~1.2mm,孔径0.6~1mm,穿孔率1%~3%,提高吸声性能,提升结构的降噪效果。

9.优选的,所述外护面板呈流线型布置,弧度半径与结构整体宽度成1:5~1:7 比例,各弯折弧度半径按照声学性能设计,横截面构型以一系列半径满足 r(n+1)=r(n)+r(n-1)关系的圆弧序列相切连接构成,采用特定序列布置,具备良好声学性能的同时造型简洁美观。

10.优选的,所述左扩散结构槽板和右扩散结构槽板内部设置有腔体,且腔体内部不填充吸声材料,本结构通过外护面板与扩散体结构耦合形成整体结构,无需填充吸声材料,解决了常见声屏障中因多孔吸声材料随时间失效引起的降噪性能降低的问题,降噪效果长期稳定有效。

11.优选的,所述左扩散结构槽板和右扩散结构槽板的每个腔体内分别设置有第一扩散结构隔板和第二扩散结构隔板,可以增加横向刚度。

12.优选的,所述两块穿孔护面板内底侧面上设置有雨水导流槽,汇水、排水效率高。

13.优选的,所述左扩散结构槽板、右扩散结构槽板上设置有雨水排孔,汇水、排水效率高。

14.优选的,所述肋板底中部设置有肋板插槽,所述两块穿孔护面板底边设置有护面板法兰,结构整体通过肋板插槽及护面板法兰安装在上部屏体上,肋板插槽及护面板法兰可根据上部屏体的厚度进行调节,安装简便,适用性广。

15.由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:

16.本实用新型一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,采用优化的声学扩散体和微穿孔板结构,结构宽度小,易于满足工程应用要求。

17.本实用新型一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,微穿孔护面板采用特定序列半径弧形切接设计,造型简洁美观,加工制作方便。

18.本实用新型一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,采用扩散体结构和微穿孔板耦合结构,同时具备声扩散和吸收作用,无需填充吸声材料,解决了常见声屏障中因多孔吸声材料随时间失效引起的降噪性能降低的问题,降噪效果长期稳定有效。

19.本实用新型一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,结构整体成型,插槽安装,结构牢固,安装便捷。

20.本实用新型一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,具备良好的降噪效果,可比传统圆筒型声屏障的降噪量提高2~3db。

附图说明

21.图1是本实用新型微穿孔护面板横截面构型示意图;

22.图2是本实用新型声屏障顶部结构横截面示意图;

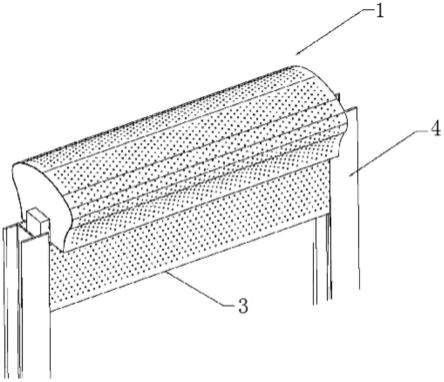

23.图3是本实用新型声屏障顶部结构外观图;

24.图4是本实用新型声屏障顶部结构内部组成图;

25.图5是本实用新型顶部结构安装示意图。

26.图6是本实用新型二次余数序列简表示意图。

27.其中:外护面板-1、扩散体结构-2、上部屏体-3、工型钢梁结构-4、肋板-11、左扩散结构槽板-12、右扩散结构槽板-13、穿孔护面板-14、第一扩散结构隔板-15、第二扩散结构隔板-16、雨水导流槽-17、雨水排孔-18、肋板插槽-19、护面板法兰-20。

具体实施方式

28.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.实施例1

30.本实用新型提供一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,扩散体结构2采用二次余数序列扩散体,二次剩余序列扩散体是基于二次剩余序列的基本结构,各个

槽的深度按二次剩余序列的规律排序,二次剩余序列的形式为:

31.sn=n2mod n

32.序列表示为n2对n取模后的最小非负数,n为整数,n为奇素数。n取不同的奇素数时,对应的二次余数序列如图6表格所示。

33.扩散体结构的槽深度序列为:

[0034][0035]

式中:fr为设计频率;

[0036]

c为声波在介质中的传播深度;

[0037]

n为奇素数。

[0038]

扩散体扩散作用有效波长范围根据下式计算:

[0039][0040]

λ

min

=2w

[0041]

式中:d

max

为扩散体中最大槽深值;

[0042]nmax

为最大排序数值;

[0043]

w为扩散体槽宽。

[0044]

在该设计频率的有效工作波长范围内,扩散体槽口具备声阻抗zn:

[0045][0046]

式中:ρc为特性阻抗;

[0047]

λ为波长;

[0048]dn

为各槽不同深度;

[0049]

微穿孔板及扩散体耦合结构

[0050]

在薄板上穿孔并在板后设置空气层,可组成穿孔板共振吸声结构。当板厚、孔径均在1mm以下,穿孔率为1%~5%时,称为微穿孔板结构。微穿孔板较穿孔板具有更大的声阻抗与声质量之比,具备更良好的吸声性能。

[0051]

微穿孔板声阻抗率(以空气特性阻抗ρ0c为单位)以下式计算:

[0052][0053]

式中:c为声速;

[0054]

d为空气层深度;

[0055]

ω为角频率;

[0056]

r为相对声阻率;

[0057]

m为相对声质量

[0058]

d为孔径;

[0059]

t为板厚;

[0060]

p为穿孔率;

[0061]

kr为声阻系数;

[0062]km

为声质量系数;

[0063]

其共振频率可用下式计算:

[0064][0065]

本实用新型护面板采用微穿孔板,横截面构型以一系列满足特性关系的半径序列圆弧相切连接构成,横截面示意图如图1所示。

[0066]

其半径序列满足下式:

[0067]

r(n+1)=r(n)+r(n-1)

[0068]

其中

[0069]

r(1)=d

min

[0070]dmin

为槽深度序列dn的非零最小槽深;

[0071]

w为槽宽;

[0072]

序列的取序列的最大排序数值,

[0073]

本实用新型的微穿孔护面板与扩散体形呈耦合结构。其中本实用新型的微穿孔护面板与扩散体形呈耦合结构。其中

[0074]

扩散体结构2与微穿孔护面板耦合,可扩展扩散体结构2的低频工作频率范围,增大顶部结构在低频区域的吸声系数,有效提高降噪性能。

[0075]

实施例2

[0076]

本实用新型提供一种基于扩散体耦合微穿孔板的声屏障顶端降噪结构,包括外护面板1和扩散体结构2,外护面板1与扩散体结构2耦合形成整体结构,其横截面结构如图2所示,由7阶扩散体及微穿孔护面板构成,结构整体安装于直立式屏体上。微穿孔板厚度1mm,孔径1mm,穿孔率2.5%,正三角形排列。7阶扩散体呈6个槽,对称布置。各槽宽70mm,槽深序列依次为60mm、240mm、120mm。扩散体设计频率400hz,有效工作波长范围140mm~840mm,有效频率范围400~2500hz。

[0077]

如图1所示,外护面板1半径序列r(1)=60mm、r(2)=100mm、r(3)=160mm、 r(4)=260mm、r(5)=420mm。微穿孔板后空腔有效空气层深度83.4mm~157mm,共振频率范围390~600hz。

[0078]

如图3所示,本实用新型实例结构横截面总尺寸w

×

h为500mm

×

340mm,结构宽度小,工程性能良好。

[0079]

如图5所示,本实用新型的安装方式,本实用新型通过肋板插槽插在上部屏体3上,并通过护面板法兰20采用铆钉或螺栓连接。上部屏体3可通过顶部插入方式与工型钢梁结构4连接,以弹簧卡或螺栓方式固定。该安装方式具有便捷高效,适用性广的特点。

[0080]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1