一种预制T梁钢筋施作胎架快速安拆装置的制作方法

一种预制t梁钢筋施作胎架快速安拆装置

技术领域

1.本实用新型涉及桥梁工程技术领域,具体为一种预制t梁钢筋施作胎架快速安拆装置。

背景技术:

2.桥梁工程指桥梁勘测、设计、施工、养护和检定等的工作过程,以及研究这一过程的科学和工程技术,它是土木工程的一个分支,桥梁工程学的发展主要取决于交通运输对它的需要,桥梁工程在施工过程中工作人员往往会用到预制t梁钢筋施作胎架。

3.但是目前市场上的预制t梁钢筋施作胎架在实际使用过程中,需要对预制t梁钢筋施作胎架进行拆卸安装处理,拆卸安装的过程较为复杂,进而降低了工作人员安装预制t梁钢筋施作胎架工作效率。

技术实现要素:

4.本实用新型提供一种预制t梁钢筋施作胎架快速安拆装置,可以有效解决上述背景技术中提出的目前市场上的预制t梁钢筋施作胎架在实际使用过程中,需要对预制t梁钢筋施作胎架进行拆卸安装处理,拆卸安装的过程较为复杂,进而降低了工作人员安装预制t梁钢筋施作胎架工作效率的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种预制t梁钢筋施作胎架快速安拆装置,包括胎架底座,所述胎架底座顶端固定安装有定位拆卸组件,所述定位拆卸组件由具有对支撑架高度调整固定功能的定位杆和滑槽组合而成;

6.所述定位拆卸组件顶端固定连接有回弹组件,所述回弹组件由具有对滑柱位置移动固定功能的限位孔和定位柱组合而成。

7.优选的,所述定位拆卸组件包括槽钢、角钢、定位钢、定位槽、固定座、定位杆和滑槽;

8.所述胎架底座顶端中部嵌入连接有槽钢,所述槽钢一端部等距固定连接有角钢,所述槽钢顶端与角钢顶端均等距固定安装有定位钢,所述定位钢顶端等距开设有定位槽,所述胎架底座两侧位置处均等距放置有固定座,所述固定座一侧中部嵌入滑动连接有定位杆,所述固定座内部对应定位杆位置处开设有滑槽。

9.优选的,所述定位杆滑动连接于内侧滑槽,所述滑槽内侧纵截面为l型。

10.优选的,所述定位杆纵截面为正四边形,所述固定座顶端中部开设有凹槽。

11.优选的,所述回弹组件包括支撑架、固定筒、滑柱、连接板、定位孔、限位孔、定位柱、固定盘和弹簧;

12.所述固定座顶端中部滑动连接有支撑架,所述支撑架一侧等距焊接有固定筒,所述固定筒内侧滑动连接有滑柱,五个所述滑柱一端部通过连接板固定连接,一个所述滑柱内侧等距开设有定位孔,所述固定筒内侧开设有限位孔,所述限位孔内侧滑动连接有定位柱,一个所述滑柱一端部焊接有固定盘,所述固定盘一侧边部固定安装有弹簧。

13.优选的,所述定位柱滑动连接于定位孔内侧,所述定位柱纵截面为t型。

14.优选的,所述弹簧一端部与固定筒一侧接触,所述滑柱滑动连接于弹簧内侧。

15.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

16.1.设置有定位拆卸组件,便于工作人员对支撑架的位置进行移动固定,从而能够精确、快速与绑扎完毕钢筋骨架分离,可有效保护成品钢筋骨架,提高预制t梁钢筋吊装效率。

17.2.设置有回弹组件,便于工作人员对滑柱的位置进行移动固定,从而降低了工作人员调整滑柱位置的难度,进而便于工作人员对放置的钢筋的水平位置进行定位。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

19.在附图中:

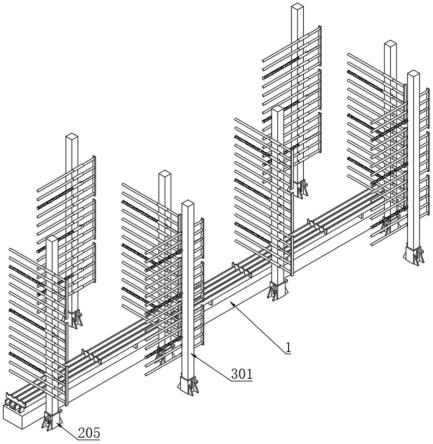

20.图1是本实用新型的结构示意图;

21.图2是本实用新型定位拆卸组件的结构示意图;

22.图3是本实用新型定位杆的安装结构示意图;

23.图4是本实用新型回弹组件的结构示意图;

24.图中标号:1、胎架底座;

25.2、定位拆卸组件;201、槽钢;202、角钢;203、定位钢;204、定位槽;205、固定座;206、定位杆;207、滑槽;

26.3、回弹组件;301、支撑架;302、固定筒;303、滑柱;304、连接板;305、定位孔;306、限位孔;307、定位柱;308、固定盘;309、弹簧。

具体实施方式

27.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

28.实施例:如图1-4所示,本实用新型提供一种技术方案,一种预制t梁钢筋施作胎架快速安拆装置,包括胎架底座1,胎架底座1顶端固定安装有定位拆卸组件2,定位拆卸组件2由具有对支撑架301高度调整固定功能的定位杆206和滑槽207组合而成;

29.定位拆卸组件2顶端固定连接有回弹组件3,回弹组件3由具有对滑柱303位置移动固定功能的限位孔306和定位柱307组合而成。

30.定位拆卸组件2包括槽钢201、角钢202、定位钢203、定位槽204、固定座205、定位杆206和滑槽207;

31.胎架底座1顶端中部嵌入连接有槽钢201,槽钢201一端部等距固定连接有角钢202,槽钢201顶端与角钢202顶端均等距固定安装有定位钢203,定位钢203顶端等距开设有定位槽204,胎架底座1两侧位置处均等距放置有固定座205,固定座205顶端中部开设有凹槽,固定座205一侧中部嵌入滑动连接有定位杆206,定位杆206纵截面为正四边形,固定座205内部对应定位杆206位置处开设有滑槽207,定位杆206滑动连接于内侧滑槽207,滑槽

207内侧纵截面为l型,便于工作人员对支撑架301的位置进行移动固定,降低了工作人员安装支撑架301的难度。

32.回弹组件3包括支撑架301、固定筒302、滑柱303、连接板304、定位孔305、限位孔306、定位柱307、固定盘308和弹簧309;

33.固定座205顶端中部滑动连接有支撑架301,支撑架301一侧等距焊接有固定筒302,固定筒302内侧滑动连接有滑柱303,五个滑柱303一端部通过连接板304固定连接,一个滑柱303内侧等距开设有定位孔305,固定筒302内侧开设有限位孔306,限位孔306内侧滑动连接有定位柱307,定位柱307滑动连接于定位孔305内侧,定位柱307纵截面为t型,一个滑柱303一端部焊接有固定盘308,固定盘308一侧边部固定安装有弹簧309,弹簧309一端部与固定筒302一侧接触,滑柱303滑动连接于弹簧309内侧,便于工作人员对滑柱303位置进行移动固定,从而便于工作人员对放置的钢筋水平位置进行固定。

34.本实用新型的工作原理及使用流程:工作人员通过定位杆206在滑槽207内侧的滑动,能够对定位杆206位置进行移动,之后,工作人员将支撑架301嵌入固定座205内侧,通过定位杆206与支撑架301的支撑,能够对放置的支撑架301位置进行固定,从而完成支撑架301的安装,通过槽钢201顶端连接的定位钢203顶端所开设的定位槽204,能够对放置的钢筋的位置进行限定。

35.然后,工作人员拉动连接板304,通过连接板304一侧与滑柱303的固定连接,能够对滑柱303位置进行移动,通过滑柱303内部开设的定位孔305与限位孔306的对齐,便于工作人员将定位柱307嵌入定位孔305内侧,从而完成滑柱303位置的移动固定,之后,工作人员将钢筋放置在滑柱303表面,通过滑柱303相互间的配合,能够对钢筋的水平方向进行定位,最后,工作人员拔出定位柱307,通过弹簧309的弹性作用,且弹簧309一端部与固定盘308连接,能够对固定盘308位置进行移动,从而能够对固定盘308一侧中部连接的滑柱303位置进行移动,进而能够对滑柱303位置自动调节处理。

36.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1