一种新型装配式高速公路预制防撞墙的制作方法

1.本实用新型属于pc构件领域,具体为一种新型装配式高速公路预制防撞墙。

背景技术:

2.在现有高速公路的防撞墙施工过程中,需要开挖基槽浇筑垫层后施工防撞墙基础,再进行钢筋绑扎,然后搭设混凝土浇筑模板进行防撞墙体混凝土浇筑,但是在混凝土浇筑过程中由于需要浇筑的施工面长度较长,混凝土施工时间长,混凝土浇筑质量难以控制。这样就造成了在施工过程中出现施工速度慢,施工难度大,而且成品模具采购量大,造成模具浪费,从而增加工程成本,增加施工难度。同时防撞墙的成品模具循环使用,造成成品质量观感不好,影响工程形象。同时车辆撞击墙体时由于防撞墙刚度非常大,对于车辆反作用非常大,易造成车辆人员伤亡。防撞墙被撞击后出现不可修复的破坏后通常需要凿除整段墙体,对于修复时间和成本都花费较高。

技术实现要素:

3.本实用新型的目的在于提供一种施工周期短、可减少对事故车辆及人员伤害、且被撞坏后可更换单元体进行修复的新型装配式高速公路预制防撞墙。

4.本实用新型提供的这种新型装配式高速公路预制防撞墙,包括钢筋混凝土预制的若干墙座和标准节,各墙座间距均匀的成排布置于地面,标准节装配于相邻的墙座之间,标准节的顶部两端与墙座之间分别通过刚性构件和柔性构件连接成整体。

5.上述技术方案的一种实施方式中,所述墙座包括基础底板、立板、预埋插筋和预埋预应力软索,立板与基础底板垂直式预制,两者形成倒t形整体件,立板的顶部两端对称设置有l形缺口和伸出段,l形缺口位于立板的一侧,厚度小于立板厚度,预埋插筋从l形缺口的底面往上伸出,预埋预应力软索呈环状从l形缺口的侧面伸出。。

6.上述技术方案的一种实施方式中,所述预埋插筋的上端低于所述立板的上端面。

7.上述技术方案的一种实施方式中,所述预埋预应力软索上、下成对设置。

8.上述技术方案的一种实施方式中,所述标准节的结构为所述墙座去掉基础底板后的结构。

9.上述技术方案的一种实施方式中,所述标准节与墙座装配时,标准节顶部两端的伸出段分别搭接于两墙座顶部的l形缺口上,两墙座顶部的伸出段分别搭接于标准节的l形缺口上,两者预埋插筋左右并排布置,两者预埋预应力软索的伸出环分别套于两预埋插筋上。

10.上述技术方案的一种实施方式中,所述墙座和标准节顶部两端的伸出段底面和厚度侧面分别预埋钢板,墙座和标准节顶部两端的l形缺口处预埋相应的钢板,相应钢板之间焊接固定。

11.上述技术方案的一种实施方式中,所述墙座和标准节的装配节点处浇筑混凝土形成插筋软索混凝土柱。

12.本实用新型通过钢筋混凝土预制后的墙座和标准节现场装配成型,墙座和标准节在工厂进行模块化成型,墙座和标准节的数量可根据实际长度进行准确计算,预制产品尺寸标准,外表美观。预制成型时,墙座和标准节的顶部两端分别为l形缺口和伸出段形成的牛腿结构。运输至现场装配时,墙座和标准节之间通过牛腿结构相互支撑,两者牛腿的l形缺口处均有预埋插筋和预埋预应力软索,装配后预埋预应力软索缠套于预埋插筋上形成具有可延形的软连接;两者牛腿的接触面均预埋钢板,将预埋钢板焊接后形成刚性连接。另外,装配后两者牛腿处自然围成包围预埋插筋和预埋预应力软索的长方体腔,往长方体腔中浇筑细石混凝土保证连接强度时,无需另外的模板。所以,本实用新型的墙座与标准节装配形成的防撞墙通过墙座与标准节之间的刚性连接来抵御常规车辆的碰撞,在出现更强的碰撞作用时,则还可通过预埋预应力软索保证端座与标准节之间连接的高延性来吸收碰撞能量,减少碰撞对应车辆及车上人员的反作用力,降低车辆维修成本及提高车上人员的生存可能性。另外,由于墙座和标准节均为批量生产的预制成型件,且两者之间为可拆卸装配,所以在某个部位的墙座和/或标准节被撞坏后,可将它们拆卸后更换新的即可。

13.简言之,本实用新型作为高延性可拆卸预制防撞墙,不仅可以解决现有技术施工速度慢、浪费模板和水资源、现场湿作业大、对道路交通限制多等问题,而且预制混凝土成品质量好,外观漂亮。同时还可以利用可延性减少交通事故带给车辆人员的危害。在车辆造成防撞墙整体破坏后可拆卸更换单元体修复,可快速修复保证整段防撞墙的使用。

附图说明

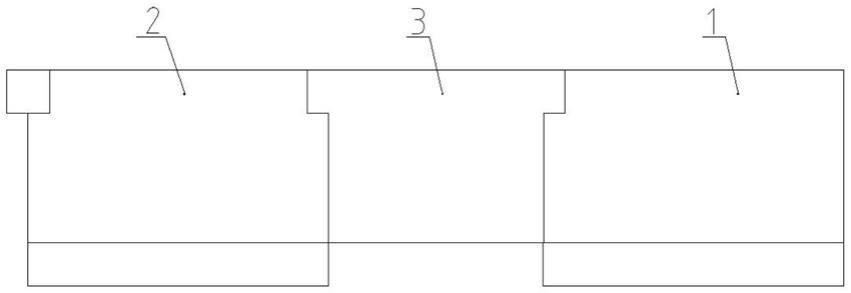

14.图1为本实用新型一个实施例中第一个标准节与墙座的装配示意图。

15.图2为图1的俯视示意图。

16.图3为图1的轴侧结构示意图。

17.图4为图3中中间墙座的放大结构示意图(只在顶部一端示出了预埋插筋和预埋预应力软索)。

18.图5为图3中标准节的放大结构示意图。

19.图6为图3中端部墙座的放大结构示意图。

20.图7为图2中的a部放大示意图。

具体实施方式

21.如图1至图3所示,本实施例公开的这种新型装配式高速公路预制防撞墙,包括端部墙座1、中间墙座2和标准节3,它们均为在工厂模块化预制成型的产品。端部墙座1有两个,中间墙座2若干,标准节3若干,标准节现场装配于两端座之间。

22.结合图1至图3和图4可以看出,中间墙座2包括基础底板21、立板22、预埋插筋cj和预埋预应力软索rs,立板与基础底板垂直布置,两者形成倒t形整体件,立板的顶部两端对称设置有l形缺口qk和伸出段sc,l形缺口位于立板的一侧,厚度小于立板厚度,预埋插筋从l形缺口的底面往上伸出,预埋预应力软索呈环状从l形缺口的侧面伸出。

23.预埋插筋cj的上端低于立板22的上端面。

24.预埋预应力软索rs上、下成对设置。

25.结合图1至图3和图6可以看出,端部墙座1与中间墙座2的区别在于端部墙座只在

顶部一侧设置l形缺口和伸出段,其它结构与中间墙座相同。

26.结合图1至图3和图5可以看出,标准节3为中间墙座2去掉基础底板21后的结构,即标准节的高度和厚度与中间墙座的立板的高度和厚度相同,且标准节顶部两端和中间墙座顶部两端的结构和预埋件相同。

27.结合图1至图3可以看出,标准节3与其两侧的墙座装配时,标准节顶部两端的伸出段分别搭接于两墙座顶部的l形缺口上,两墙座顶部的伸出段分别搭接于标准节的l形缺口上,两者的预埋插筋cj左右并排布置,两者的预埋预应力软索rs伸出环分别套于两预埋插筋cj上形成软连接。

28.端部墙座1、中间墙座2和标准节3顶部两端的伸出段底面和厚度侧面分别预埋钢板(图中未示出),墙座和标准节顶部两端的l形缺口处预埋相应的钢板,相应钢板之间焊接固定形成刚性连接。

29.如图2和图3所示,标准节与两侧的墙座装配后各节点处分别形成长方体腔。当所有标准节与墙座装配好后,往各长方体腔中浇筑细石混凝土形成插筋软索混凝土柱。

30.从本实施例的上述结构及装配成墙的过程可以看出,它具有以下特点:

31.通过钢筋混凝土预制后的墙座和标准节现场装配成型,墙座和标准节在工厂进行模块化成型,墙座和标准节的数量可根据实际长度进行准确计算,预制产品尺寸标准,外表美观。

32.预制成型时,墙座和标准节的顶部两端分别为l形缺口和伸出段形成的牛腿结构。运输至现场装配时,墙座和标准节之间通过牛腿结构相互支撑,两者牛腿的l形缺口处均有预埋插筋和预埋预应力软索,装配后预埋预应力软索缠套于预埋插筋上形成具有可延形的软连接;两者牛腿的接触面均预埋钢板,将预埋钢板焊接后形成刚性连接。

33.装配后两者的牛腿处自然围成包围预埋插筋和预埋预应力软索的长方体腔,往长方体腔中浇筑细石混凝土保证连接强度时,无需另外的模板。

34.所以墙座与标准节装配形成的防撞墙通过墙座与标准节之间的刚性连接来抵御常规车辆的碰撞,在出现更强的碰撞作用时,则还可通过预埋预应力软索保证端座与标准节之间连接的高延性来吸收碰撞能量,减少碰撞对应车辆及车上人员的反作用力,降低车辆维修成本及提高车上人员的生存可能性。

35.由于墙座和标准节均为批量生产的预制成型件,且两者之间为可拆卸装配,所以在某个部位的墙座和/或标准节被撞坏后,可将它们拆卸后更换新的即可。

36.总结来说,本实用新型作为高延性可拆卸预制防撞墙,不仅可以解决现有技术施工速度慢、浪费模板和水资源、现场湿作业大、对道路交通限制多等问题,而且预制混凝土成品质量好,外观漂亮。同时还可以利用可延性减少交通事故带给车辆人员的危害。在车辆造成防撞墙整体破坏后可拆卸更换单元体修复,可快速修复保证整段防撞墙的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1