一种路基弯沉检测定位装置的制作方法

1.本实用新型属于土木工程领域,涉及一种路基弯沉检测定位装置。

背景技术:

2.目前,路基弯沉检测方法多样,贝克曼弯沉仪作为一种主要检测仪器,具有结构简单,使用方便,灵敏度高,结构紧固轻便等特点,不受天气、风力、日照等客观条件等影响,在路基检测中仍大量使用,或作为对比方法。

3.实际操作中,由于仪器的前端触头需放置在检测车后轴的双轮空隙之间的测点附近,由于放置时无法直接观测,定位(距车轮触地点的位置)容易造成偏差,而定位偏差对检测结果有较为显著的影响,尤其是在粉性土路基检测时,由于车轮移动时会对表面产生扰动,测点位置的偏差不但影响检测精度,还会产生对检测结果的异议。

技术实现要素:

4.本实用新型所要解决的技术问题是:克服现有仪器在检测中存在的不足,提供一种制作简单、操作方便,可减少测点定位偏差,提高检测精度的路基弯沉检测定位装置。

5.本实用新型为解决技术问题所采取的技术方案是:

6.一种路基弯沉检测定位装置,包括支撑框体和定位板,所述支撑框体包括上层框架、中层框架和下层框架,所述上层框架包括上左圆杆、上右圆杆、上前圆杆和上后圆杆,所述上前圆杆与所述上后圆杆分别设置在所述上右圆杆的两端,与所述上右圆杆形成u型框架,所述上左圆杆的前端套设有一个前轴承,后端套设有一个后轴承,所述前轴承通过其轴承座与位于其下方的前套杆连接,所述后轴承通过其轴承座与位于其下方的后套杆连接,所述上左圆杆的前后两端面上还均分别连接有一个带有摇杆的绞盘,所述上前圆杆上远离所述上右圆杆的一端与所述前套杆连接,所述上后圆杆上远离所述上右圆杆的一端与所述后套杆连接;所述中层框架包括中左圆杆、中右圆杆、中前圆杆和中后圆杆,所述中左圆杆、中右圆杆、中前圆杆和中后圆杆首尾相连,且所述中左圆杆与所述中前圆杆的连接处连接所述前套杆上远离所述前轴承的一端,所述中左圆杆与所述中后圆杆的连接处连接所述后套杆上远离所述前轴承的一端;所述下层框架包括下左圆杆、下右圆杆、下前圆杆和下后圆杆,所述下左圆杆、下右圆杆、下前圆杆和下后圆杆首尾相连,且所述下层框架通过竖杆与所述中层框架连接在一起,所述下层框架下端设置有行走轮,所述上右圆杆的前后两端以及所述中右圆杆的前后两端上均分别设置有一个定滑轮,所述中前圆杆的外侧设置有一个前挂钩,所述中后圆杆的外侧设置有一个后挂钩,所述前挂钩上设置有前钢丝绳,所述后挂钩上设置有后钢丝绳,所述前钢丝绳的一端与所述前挂钩连接,另一端先后通过所述中右圆杆前端的定滑轮和所述上右圆杆前端的定滑轮后与位于所述上左圆杆前端的所述绞盘连接,所述后钢丝绳的一端与所述后挂钩连接,另一端先后通过所述中右圆杆后端的定滑轮和所述上右圆杆后端的定滑轮后与位于所述上左圆杆后端的所述绞盘连接,所述中层框架与所述下层框架之间设置有两个相互平行的夹板,两个所述夹板之间设置有一个定位

板,所述定位板的下端设置有滑轮。

7.所述上前圆杆上远离所述上右圆杆的一端与所述前套杆上靠近所述前轴承的一端连接,所述上后圆杆上远离所述上右圆杆的一端与所述后套杆上靠近所述后轴承的一端连接;且所述上前圆杆与所述前套杆之间设置有前斜撑,所述上后圆杆与所述后套杆之间设置有后斜撑,所述上前圆杆、前套杆和前斜撑之间形成三角支撑,所述上后圆杆、后套杆和后斜撑之间形成三角支撑。

8.两个所述绞盘分别位于两个所述轴承座的外侧,转动所述绞盘,带动所述上左圆杆在所述前轴承和后轴承内同时转动;所述绞盘上圆周均布有分度孔,所述套杆上与所述绞盘对应位置处设置有与所述分度孔直径相同的定位孔,在所述绞盘转到预定位置时,通过将紧固螺栓同时穿过相对应的所述分度孔和定位孔,对所述绞盘进行固定。

9.所述中层框架与所述下层框架之间的净距大于两个所述夹板和所述定位板的净高2mm,两个所述夹板的底部两端分别固定在所述下左圆杆和下右圆杆上,两个所述夹板的左右两端分别与所述下左圆杆和下右圆杆的右端外侧平齐,两个所述夹板之间的净距大于所述定位板的厚度1mm,且两个所述夹板上均设置有相对应的螺栓孔。

10.所述下左圆杆从中间部位一分为二,分开端分别与两个所述夹板的外侧左端连接,所述下右圆杆从中间部位一分为二,分开端分别与两个所述夹板的外侧右端连接,所述定位板位于两个所述夹板之间,所述定位板上与所述夹板上的所述螺栓孔对应处设置有前后贯通的平槽,平槽高度为20mm,利用连接螺栓将所述夹板和所述定位板以夹板+定位板+夹板的形式连接起来,并利用所述连接螺栓上的螺母对夹板和定位板进行加紧紧固,所述定位板上用于伸出所述支撑框体的一端底部设置有所述滑轮。

11.所述上左圆杆、中左圆杆和下左圆杆在同一水平面上,所述上右圆杆、中右圆杆和下右圆杆在同一水平面上,所述上前圆杆、中前圆杆和下前圆杆在同一水平面上,所述上后圆杆、中后圆杆和下后圆杆在同一水平面上,所述上层框架、中层框架和下层框架的宽度与弯沉检测车后轴双轮中距s相一致。

12.所述前套杆和所述后套杆具有相同的结构,均包括外筒和内杆,所述外筒套设在所述内杆外部,所述内杆能够在所述外筒内自由上下运动,所述内杆的上端与与其对应的所述轴承座连接,所述外筒的底部与所述下层框架的上端面连接,所述外筒上设置有螺孔,调整所述内杆到达预定高度后,将丝杆拧入所述螺孔内,顶紧所述内杆,固定所述内杆。

13.所述前钢丝绳与所述后钢丝绳的长度相同,所述行走轮设置有四个,分别分布在所述下层框架的四个边角处,四个所述行走轮的底部与所述滑轮的底部处于同一水平面内。

14.所述定滑轮也可以用外套上设置有卡槽的轴承代替。

15.根据检测车后车轮的半径r,设定定位板+滑轮的总高度为100mm,上右圆杆上的两个定滑轮顶端距后车轮顶端100mm,则上右圆杆上的两个定滑轮顶端到中右圆杆上的两个定滑轮底端的净距为2r

‑

200,设定:定位板置于检测车后轮触地点前方50mm,则定位板从基准线(中右圆杆上的两个定滑轮最外侧)前方伸出长度为l,

16.根据三角形勾股定理得出:

17.(r

‑

100

‑

r)

²

+(l+50)

²

=r

²

18.[r

‑

(100+r)]

²

+(l+50)

²

=r

²

[0019]

r

²‑

2r(100+r)+(100+r)

²

+(l+50)

²

=r

²

[0020]

得出l与车轮半径r、定滑轮半径r之间的关系是:

[0021]

l=

‑

50

[0022]

其中r为检测车后车轮半径,r为定滑轮半径。

[0023]

通过连接螺栓和螺母将两个夹板和定位板固定,将本装置从检测车后车轮前方缓慢推入轮下,使上右圆杆和中右圆杆上的定滑轮顶紧检测车后车轮中心,同时转动摇杆,调节两个钢丝绳松紧,使其与后车轮表面贴近,最后将绞盘固定;将贝克曼梁从后车轮空隙移入,前触头与定位板相抵时放下,即为准确测点。

[0024]

本实用新型的积极有益效果是:

[0025]

本实用新型结构简单、制作方便、工作效率高,将测点精确定位转化为具体的与检测车后车轮半径和定滑轮半径的函数关系,形象直观,即使出现定位误差,也是系统误差,容易校正,能够有效解决以往使用贝克曼梁测量路基弯沉时,测点定位偏差而引起的检测精度下降问题,对于规范此项检测具有重要意义。

附图说明

[0026]

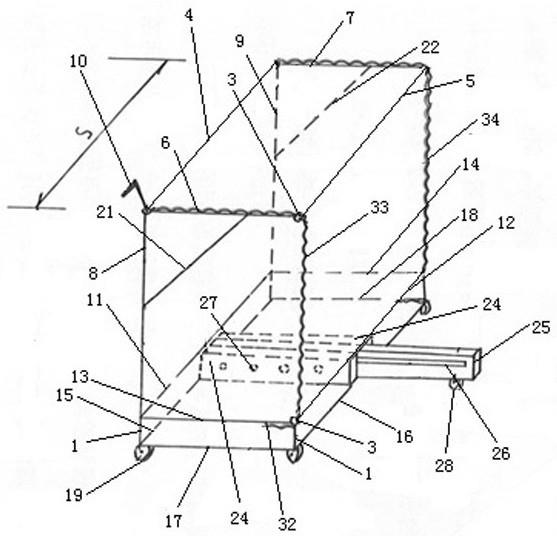

图1为本实用新型一种路基弯沉检测定位装置的整体结构示意图;

[0027]

图2为本实用新型中定位板与检测车后车轮之间的位置关系图;

[0028]

图3为本实用新型一种路基弯沉检测定位装置的工作原理示意图;

[0029]

图4为本实用新型中绞盘定位示意图。

具体实施方式

[0030]

下面结合附图和具体实施例对本实用新型做进一步的解释和说明:

[0031]

参见图1、图2、图3和图4:图中:1

‑

竖杆,2

‑

绞盘,3

‑

定滑轮,4

‑

上左圆杆,5

‑

上右圆杆,6

‑

上前圆杆,7

‑

上后圆杆,8

‑

前套杆,9

‑

后套杆,10

‑

摇杆,11

‑

中左圆杆,12

‑

中右圆杆,13

‑

中前圆杆,14

‑

中后圆杆,15

‑

下左圆杆15,16

‑

下右圆杆16,17

‑

下前圆杆,18

‑

下后圆杆,19

‑

行走轮,20

‑

后车轮,21

‑

前斜撑,22

‑

后斜撑,23

‑

分度孔,24

‑

夹板,25

‑

定位板,26

‑

平槽,27

‑

螺栓孔,28

‑

滑轮,29

‑

外筒,30

‑

内杆,31

‑

丝杆,32

‑

前挂钩,33

‑

前钢丝绳,34

‑

后钢丝绳,35

‑

基准线。

[0032]

实施例:寻找一处平整、坚实的地面或在专用工作平台上,进行支撑框体的焊接组合,首先焊接底部下层框架,然后焊接套杆、竖杆1和中层框架,再焊接上层框架及斜撑,最后焊接绞盘2和定滑轮3(也可以是外套上设置有卡槽的轴承)。

[0033]

其中上层框架包括上左圆杆4、上右圆杆5、上前圆杆6和上后圆杆7,上前圆杆6与上后圆杆7分别设置在上右圆杆5的两端,与上右圆杆5形成u型框架,上左圆杆4的前端套设有一个前轴承,后端套设有一个后轴承,前轴承通过其轴承座与位于其下方的前套杆8连接,后轴承通过其轴承座与位于其下方的后套杆9连接,上左圆杆4的前后两端面上还均分别连接有一个带有摇杆10的绞盘2,上前圆杆6上远离上右圆杆5的一端与前套杆8连接,上后圆杆7上远离上右圆杆5的一端与后套杆9连接;中层框架包括中左圆杆11、中右圆杆12、中前圆杆13和中后圆杆14,中左圆杆11、中右圆杆12、中前圆杆13和中后圆杆14首尾相连,且中左圆杆11与中前圆杆13的连接处连接前套杆8上远离前轴承的一端,中左圆杆11与中

后圆杆14的连接处连接后套杆9上远离前轴承的一端;下层框架包括下左圆杆15、下右圆杆16、下前圆杆17和下后圆杆18,下左圆杆15、下右圆杆16、下前圆杆17和下后圆杆18首尾相连,且下层框架通过竖杆1与中层框架连接在一起,下层框架下端设置有行走轮19,上右圆杆5的前后两端以及中右圆杆12的前后两端上均分别设置有一个定滑轮3,注意控制同一上右圆杆5或中右圆杆12两端的定滑轮3之间的间距与检测车后车轮20的间距s相匹配。

[0034]

且中层框架和下层框架之间的净距高于夹板24的高度约2mm,

[0035]

上前圆杆6上远离上右圆杆5的一端与前套杆8上靠近前轴承的一端连接,上后圆杆7上远离上右圆杆5的一端与后套杆9上靠近后轴承的一端连接;且上前圆杆6与前套杆8之间设置有前斜撑21,上后圆杆7与后套杆9之间设置有后斜撑22,上前圆杆6、前套杆8和前斜撑21之间形成三角支撑,上后圆杆7、后套杆9和后斜撑22之间形成三角支撑。

[0036]

两个绞盘2分别位于两个轴承座的外侧,转动绞盘2,带动上左圆杆4在前轴承和后轴承内同时转动;绞盘2上圆周均布有分度孔23,套杆上与绞盘2对应位置处设置有与分度孔23直径相同的定位孔,在绞盘2转到预定位置时,通过将紧固螺栓同时穿过相对应的分度孔23和定位孔,对绞盘2进行固定。

[0037]

采用硬质胶板或木板制作夹板24和定位板25,夹板24的右端与中层框架和下层框架的右端外端平齐,两夹板24之间的净距大于定位板25厚度1mm。

[0038]

在定位板25上高度为20mm处正中全厚度开平槽26,开槽长度范围距两端各30mm,将夹板24和定位板25以夹板24+定位板25+夹板24的形式夹紧固定,在夹板24上高度与平槽26相对应处正中位置钻取螺栓孔27,螺栓孔27间距50mm,钻透上下夹板24,利用连接螺栓将夹板24和定位板25连接起来,并利用连接螺栓上的螺母对夹板24和定位板25进行加紧紧固。

[0039]

两个夹板24的底部两端分别固定在下左圆杆15和下右圆杆16上,两个夹板24的左右两端分别与下左圆杆15和下右圆杆16的右端外侧平齐,并使定位板25处于检测车后车轮20空隙的正中位置,两个夹板24之间的净距大于定位板25的厚度1mm,且两个夹板24上均设置有相对应的螺栓孔27。

[0040]

下左圆杆15从中间部位一分为二,分开端分别与两个夹板24的外侧左端连接,下右圆杆16从中间部位一分为二,分开端分别与两个夹板24的外侧右端连接,定位板25位于两个夹板24之间,利用连接螺栓将夹板24和定位板25以夹板24+定位板25+夹板24的形式连接起来,并利用连接螺栓上的螺母对夹板24和定位板25进行加紧紧固,定位板25上用于伸出支撑框体的一端底部设置有胶质的滑轮28。

[0041]

上左圆杆4、中左圆杆11和下左圆杆15在同一水平面上,上右圆杆5、中右圆杆12和下右圆杆16在同一水平面上,上前圆杆6、中前圆杆13和下前圆杆17在同一水平面上,上后圆杆7、中后圆杆14和下后圆杆18在同一水平面上,上层框架、中层框架和下层框架的宽度与弯沉检测车后轴双轮中距s相一致。

[0042]

前套杆8和后套杆9具有相同的结构,均包括外筒29和内杆30,外筒29套设在内杆30外部,内杆30能够在外筒29内自由上下运动,内杆30的上端与与其对应的轴承座连接,外筒29的底部与下层框架的上端面连接,外筒29上设置有螺孔,调整内杆30到达预定高度后,将丝杆31拧入螺孔内,顶紧内杆30,固定内杆30。

[0043]

中前圆杆13的外侧设置有一个前挂钩32,中后圆杆14的外侧设置有一个后挂钩,

前挂钩32上设置有前钢丝绳33,后挂钩上设置有后钢丝绳34,前钢丝绳33的一端与前挂钩32连接,另一端先后通过中右圆杆12前端的定滑轮3和上右圆杆5前端的定滑轮3后与位于上左圆杆4前端的绞盘2连接,后钢丝绳34的一端与后挂钩连接,另一端先后通过中右圆杆12后端的定滑轮3和上右圆杆5后端的定滑轮3后与位于上左圆杆4后端的绞盘2连接。

[0044]

前钢丝绳33与后钢丝绳34的长度相同,胶质的行走轮19设置有四个,分别分布在下层框架的四个边角处,四个行走轮19的底部与滑轮28的底部处于同一水平面内,且滑轮28的直径+定位板25的高度=100mm。

[0045]

根据检测车后车轮20的半径r,设定定位板25+滑轮28的总高度为100mm,上右圆杆5上的两个定滑轮3顶端距后车轮20顶端100mm,则上右圆杆5上的两个定滑轮3顶端到中右圆杆12上的两个定滑轮3底端的净距为2r

‑

200,设定:定位板25置于检测车后轮触地点前方50mm,则定位板25从基准线35(中右圆杆12上的两个定滑轮3最外侧)前方伸出长度为l,

[0046]

根据三角形勾股定理得出:

[0047]

(r

‑

100

‑

r)

²

+(l+50)

²

=r

²

[0048]

[r

‑

(100+r)]

²

+(l+50)

²

=r

²

[0049]

r

²‑

2r(100+r)+(100+r)

²

+(l+50)

²

=r

²

[0050]

得出l与车轮半径r之间的关系是:

[0051]

l=

‑

50

[0052]

其中r为检测车后车轮20半径,r为定滑轮3的半径。

[0053]

操作时,按照试验规程,进行检测设备、检测车辆的准备、校验;分别量取检测车后车轮20在水平和竖向方向上的车轮半径,取其平均值,记为r,将平均值r代入公式:

[0054]

l=

ꢀ‑

50,

[0055]

得出定位板25的伸出量l,通过连接螺栓和螺母将两个夹板24和定位板25固定;调整套杆的高度,并用丝杆31固定;检测车停在测点,将本装置从检测车后车轮20前方缓慢推入轮下,使上右圆杆5和中右圆杆12上的定滑轮3顶紧检测车后车轮20中心,同时转动摇杆10,调节两个钢丝绳松紧,使其与后车轮20表面贴近,最后将绞盘2固定,随后检测时只需将本装置的上右圆杆5和中右圆杆12上的定滑轮3顶紧车轮中心即可,不必再用钢丝绳调节;将贝克曼梁从后车轮20空隙移入,前触头与定位板25相抵时放下,即为准确测点,随后撤走装置;启动检测车,度数记录,重复操作。

[0056]

以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1