一种UHPC人行天桥无腹筋U型梁的制作方法

一种uhpc人行天桥无腹筋u型梁

技术领域

1.本实用新型涉及桥梁技术领域,具体而言,涉及一种uhpc(超高性能混凝土)人行天桥无腹筋u型梁。

背景技术:

2.当前,人行天桥的建设需要考虑的问题有:工期紧、桥下交通繁忙、不能中断交通、地下管线复杂且迁改困难、景观效果要求越来越高等。这些问题导致结构工程师在构思人行天桥结构方案时,力求突破常规、推陈出新。

3.传统的人行天桥方案,其一,限于工程造价的控制,采用混凝土结构居多,优选采用装配式桥梁结构。由于混凝土结构显得比较笨重、单调、景观效果欠佳,与城市周边建筑、环境不协调,以及需要搭设支架对桥下交通影响较大等因素,现在已较少采用;其二,钢结构存在造价较高、易疲劳、防腐性能较差等缺点。

技术实现要素:

4.本实用新型的主要目的在于提供一种uhpc人行天桥无腹筋u型梁,该uhpc人行天桥无腹筋u型梁结构轻薄、制作简便、架设快捷、景观效果较好、风阻小。

5.为了实现上述目的,本实用新型提供了一种uhpc人行天桥无腹筋u型梁,包括uhpc底板和分别设于uhpc底板两端的两块uhpc腹板,两块uhpc腹板和uhpc底板连接形成u形,uhpc腹板的上下两端沿纵桥向布置有预应力钢束,uhpc腹板上开设有多个通风孔。

6.进一步地,uhpc腹板的上端设有一上扩头,uhpc腹板的下端设有一下扩头,预应力钢束包括一孔预应力钢束和三孔预应力钢束,一孔预应力钢束布置在上扩头内,三孔预应力钢束布置在下扩头内。

7.进一步地,一孔预应力钢束和三孔预应力钢束的外围均设置有预应力钢束构造钢筋,上扩头和下扩头内均沿纵桥向设置有纵向构造钢筋,预应力钢束构造钢筋与纵向构造钢筋相连接。

8.进一步地,uhpc底板内沿横桥向设置有横向受力钢筋,uhpc底板内沿纵桥向设置有纵向构造钢筋,横向受力钢筋与uhpc底板内的纵向构造钢筋相连接,横向受力钢筋的端部与三孔预应力钢束外围的预应力钢束构造钢筋相连接。

9.进一步地,u型梁由若干个标准梁段和两个支点位置梁段通过拼接组件拼接形成。

10.进一步地,标准梁段和支点位置梁段的uhpc腹板端部均设置有腹板剪力键/槽,标准梁段和支点位置梁段的uhpc底板端部均设置有底板剪力键/槽,相邻的梁段之间通过腹板剪力键/槽和底板剪力键/槽拼接形成u型梁。

11.进一步地,uhpc底板和uhpc腹板内均不设置箍筋。

12.与现有技术相比,本实用新型具有以下有益效果:

13.(1)本实用新型将超高性能混凝土材料应用于人行天桥主体结构,uhpc优异的力学性能减小了结构尺寸,大大减轻了结构自重,使得人行天桥更轻盈、美观,架设、安装更便

捷。

14.(2)本实用新型的uhpc人行天桥无腹筋u型梁中,u型梁腹板可作为人行栏杆使用,省去了栏杆安装工序。

15.(3)本实用新型的uhpc人行天桥无腹筋u型梁中,通过设置预应力钢束使u型梁结构全断面处于受压状态,保证了uhpc人行天桥的结构安全,同时保证不会发生结构开裂现象,uhpc腹板中部无需配置腹板箍筋及纵向构造钢筋,uhpc底板中也无需设置箍筋,节约了普通钢筋用量,并且避免了密布钢筋对uhpc性能造成不利影响。

16.(4)本实用新型的uhpc人行天桥无腹筋u型梁中,uhpc腹板上开设有多个通风孔,通风孔可根据景观造型进行开设,既减小了u型梁的风阻面积,又增加了景观效果。

17.(5)本实用新型的uhpc人行天桥无腹筋u型梁为工厂预制、工厂拼接,取消了桥位现场临时支架或临时支墩,整跨一次吊装就位,极大的提高了安装效率,并将对桥下交通的影响降至最低,梁段不存在现场连接,避免了现场连接施工带来的安全风险和隐患。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

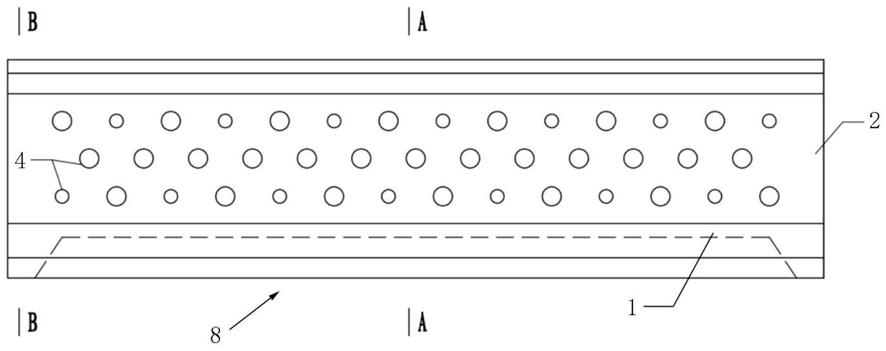

19.图1为本实用新型uhpc人行天桥无腹筋u型梁中标准梁段的立面图。

20.图2为图1中a

‑

a剖面示意图。

21.图3为图1中b

‑

b剖面示意图。

22.图4为本实用新型uhpc人行天桥无腹筋u型梁中支点位置梁段的立面图。

23.图5为图4中c

‑

c剖面示意图。

24.图6为本实用新型uhpc人行天桥无腹筋u型梁中梁段端部的剪力键/槽布置图。

25.图7为本实用新型uhpc人行天桥无腹筋u型梁中腹板剪力键/槽大样示意图。

26.图8为本实用新型uhpc人行天桥无腹筋u型梁中底板剪力键/槽大样示意图。

27.图9为本实用新型uhpc人行天桥无腹筋u型梁中普通钢筋布置断面示意图。

28.其中,上述附图包括以下附图标记:

29.1、uhpc底板;2、uhpc腹板;3、预应力钢束;4、通风孔;5、预应力钢束构造钢筋;6、纵向构造钢筋;7、横向受力钢筋;8、标准梁段;9、支点位置梁段;10、腹板剪力键/槽;11、底板剪力键/槽;21、上扩头;22、下扩头;31、一孔预应力钢束;32、三孔预应力钢束。

具体实施方式

30.为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本实用新型作更全面、细致地描述,但本实用新型的保护范围并不限于以下具体的实施例。

31.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本实用新型专利申请说明书以及权利要求书中使用的“一个”或者“一”等类似词语不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于直接的连接,而是可以通过其他中间连接件间接的连接。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

32.参见图1至图9,一种本实用新型实施例的uhpc人行天桥无腹筋u型梁,该u型梁主要包括uhpc底板1和分别设于uhpc底板1两端的两块uhpc腹板2。两块uhpc腹板2分别连接在uhpc底板1的两端并向上延伸形成u型梁结构。在uhpc腹板2的上下两端沿纵桥向布置有预应力钢束3,在uhpc腹板2上开设有多个通风孔4。

33.上述的uhpc人行天桥无腹筋u型梁,通过采用超高性能混凝土(uhpc)材料的底板和腹板,大大减小了u型梁的结构尺寸,使其结构更加轻薄,也更加方便架设;通过在uhpc腹板2的上下两端沿纵桥向布置预应力钢束3,在uhpc腹板2的中部无需配置箍筋和纵向钢筋,不仅节约了普通钢筋的用量,而且减轻了密布钢筋对uhpc性能的不利影响;通过在uhpc腹板2上开设多个通风孔4,可减小u型梁的风阻面积,并可增加人行天桥的景观效果。该u型梁中的uhpc底板1既作为桥面板承担人群荷载又作为横向联系使主梁构成“u”型断面;uhpc腹板2兼作人行栏杆。

34.具体地,在本实施例中,在uhpc腹板2的上端设置有一个上扩头21,在uhpc腹板2的下端设置有一个下扩头22;预应力钢束3包括一孔预应力钢束31和三孔预应力钢束32,其中一孔预应力钢束31预埋布置在uhpc腹板2的上扩头21内,三孔预应力钢束32预埋布置在uhpc腹板2的下扩头22内。

35.如此设置,通过在uhpc腹板2的上扩头21和下扩头22内分别张拉一孔预应力钢束31和三孔预应力钢束32,可使u型梁结构全断面处于受压状态,保证uhpc人行天桥的结构安全,同时保证不会发生结构开裂现象,uhpc中均匀密布的微细钢纤维可以提高u型梁结构的抗剪和抗裂性能。预应力钢束在uhpc浇筑之前预埋塑料波纹管,采用后张工艺施工。

36.进一步地,在本实施例中,在一孔预应力钢束31和三孔预应力钢束32的外围均设置有预应力钢束构造钢筋5,上扩头21和下扩头22内均沿纵桥向设置有纵向构造钢筋6,预应力钢束构造钢筋5与该纵向构造钢筋6相连接。在uhpc底板1内沿横桥向设置有横向受力钢筋7,uhpc底板1内沿纵桥向设置有纵向构造钢筋6,横向受力钢筋7与uhpc底板1内的纵向构造钢筋6相连接,该横向受力钢筋7的端部还与三孔预应力钢束32外围的预应力钢束构造钢筋5相连接。这样设置,可提高u型梁的结构强度。

37.进一步地,在本实施例中,uhpc底板1和uhpc腹板2内均不设置箍筋。通过在uhpc腹板2内设置一孔预应力钢束31、三孔预应力钢束32和预应力钢束构造钢筋5,在uhpc底板1内设置横向受力钢筋7,该u型梁的uhpc底板1和uhpc腹板2均具有足够的强度,无需在uhpc底板1和uhpc腹板2内设置箍筋。不仅减少了普通钢筋的用量,而且避免了密布钢筋对uhpc性能造成不利影响。

38.在本实施例中,u型梁包括若干个标准梁段8和两个支点位置梁段9,该若干个标准梁段8和两个支点位置梁段9通过拼接组件依次拼接形成u型梁结构,形成装配式的人行天桥u型梁。其中两个支点位置梁段9分别位于u型梁的两端,若干个标准梁段8连接于两个支点位置梁段9之间。

39.具体来说,在本实施例中,在标准梁段8和支点位置梁段9的uhpc腹板2的端部均设置有腹板剪力键/槽10;标准梁段8和支点位置梁段9的uhpc底板1的端部均设置有底板剪力键/槽11,相邻的梁段之间通过腹板剪力键/槽10和底板剪力键/槽11拼接形成u型梁。相匹配的两个腹板剪力键/槽10或两个底板剪力键/槽11呈一凹一凸设置(即一个梁段端部的剪力键与另一梁段端部的剪力槽相匹配)。在拼接时,只需将相邻梁段上的腹板剪力键/槽10

匹配,底板剪力键/槽11匹配,然后在各梁段接缝处涂抹环氧树脂粘接密封胶,再张拉预应力钢束、压浆、封锚即可,拼接施工非常方便快捷。

40.该uhpc人行天桥无腹筋u型梁的施工方法如下:

41.第一步:在工厂分节段预制标准梁段8和支点位置梁段9,并采用蒸汽养护成型,通风孔4在uhpc浇筑之前预留,预应力钢束的塑料波纹管在uhpc浇筑之前预埋,腹板剪力键/槽10和底板剪力键/槽11为一次浇筑成型;

42.第二步:将养护成型的梁段移至拼接场地;

43.第三步:采用“长线法”预制拼接工艺,各梁段接缝处涂抹环氧树脂粘接密封胶,安装预应力管道密封圈,准确对位拼接梁段,准确对位腹板剪力键/槽10和底板剪力键/槽11,临时张拉预应力钢束,使环氧树脂在不小于0.3mpa的压力下固化;

44.第四步:所有梁段临时拼接完毕后,张拉永久预应力钢束,使u型梁结构全断面处于受压状态,压浆、封锚,完成u型梁预制;

45.第五步:将整跨u型梁运输至桥位现场,整孔吊装就位,施工附属设施,成桥。

46.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1