一种支撑防滑钢板的制作方法

1.本实用新型涉及建筑施工材料技术领域,具体为一种支撑防滑钢板。

背景技术:

2.桥梁以及大部分建筑物施工中,对于建筑物的钢构件或者是桥梁主拱圈等构件吊装的精确性、焊接质量、线型控制都存在着较大的技术难度。故通常采用搭设临时支架进行托举以完成对应构件的安装。

3.支撑钢板的承重能力与其制造工艺与体积有直接联系,一般来说,想要实现较大的承重能力需要使用较大体积的钢板,但是钢板的体积越大,重量也越大,安装施工比较麻烦,而且钢板在运输的过程中受车辆行驶惯性的影响,也会相互移动、碰撞,不仅影响运输,严重的甚至会使钢板损坏。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足之处,提供一种支撑防滑钢板,以解决背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种支撑防滑钢板,包括钢板本体,所述钢板本体两侧设置有承接槽,所述承接槽中设置有凸块,所述凸块一侧设置有横板,所述横板靠近钢板本体的一侧设置有定位块,所述钢板本体两侧设置有承重板,所述承重板上设置有定位槽,所述钢板本体一侧设置有限位槽,所述钢板本体远离限位槽的一侧设置有限位块。

6.作为本实用新型的优选技术方案,所述凸块与横板固定连接,所述承接槽与凸块的数量均为四组,所述承接槽内壁设置为曲面,所述承接槽的内径尺寸与凸块的外径尺寸相匹配,所述凸块与承接槽活动卡接。

7.作为本实用新型的优选技术方案,所述定位块与横板固定连接,所述定位块的外径尺寸与定位槽的内径尺寸相匹配,所述定位块与定位槽活动卡接,所述承重板通过定位块与横板卡接。

8.作为本实用新型的优选技术方案,所述承重板设置为v字型,所述承重板的数量为四组。

9.作为本实用新型的优选技术方案,所述限位块与钢板本体焊接,所述限位槽、限位块的数量均为四组,所述限位槽与限位块皆以矩形阵列分布于钢板本体两侧,所述限位槽的内径尺寸与限位块的外径尺寸相匹配,所述限位块与限位槽活动卡接。

10.作为本实用新型的优选技术方案,所述横板远离钢板本体的一侧表面设置为摩擦力的粗糙面。

11.作为本实用新型的优选技术方案,所述钢板本体位于限位块的一侧设置有缓冲垫,所述缓冲垫与钢板本体粘接,所述缓冲垫材质柔软具有一定的弹力。

12.与现有技术相比,本实用新型提供了一种支撑防滑钢板,具备以下有益效果:

13.1、该一种支撑防滑钢板,通过设置横板、承接槽与凸块,加大了钢板本体与被支撑体之间的接触面积,配合上横板一侧设置的大摩擦力的粗糙面,能够避免钢板本体与被支撑体之间发生滑移,确保钢板本体能够起到稳定的支撑作用,通过定位块与定位槽之间的活动卡接,使设计为v字型的承重板与横板之间构成了稳定的三角结构,能够大大减小钢板本体所受的力,从而使较小体积的钢板拥有较大的承重力,节约了材料的同时也便于施工安装;

14.2、该一种支撑防滑钢板,通过设置限位槽、限位块与缓冲垫,通过限位块与限位槽之间的活动卡接,能够将钢板之间相互卡接住,可以防止钢板在运输过程中受车辆惯性影响发生相互移动,保证钢板的位置稳定性,提高了运输的安全性,配合上钢板本体一侧设置的缓冲垫,能够有效的减小钢板之间的撞击力,避免钢板受撞击损坏,确保建筑物施工工作不会被影响。

附图说明

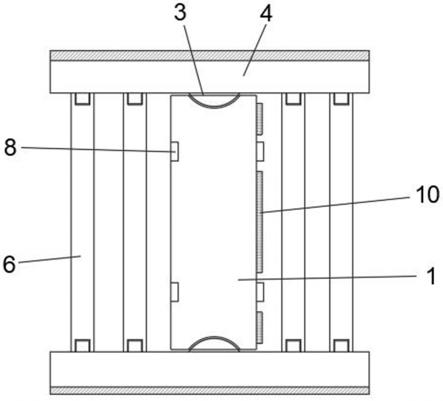

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型承重板结构示意图;

17.图3为本实用新型定位块连接结构示意图;

18.图4为本实用新型凸块连接结构示意图;

19.图5为本实用新型钢板本体结构示意图。

20.图中:1、钢板本体;2、承接槽;3、凸块;4、横板;5、定位块; 6、承重板;7、定位槽;8、限位槽;9、限位块;10、缓冲垫。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-5,本实施方案中:一种支撑防滑钢板,包括钢板本体 1,钢板本体1两侧设置有承接槽2,承接槽2中设置有凸块3,凸块3一侧设置有横板4,横板4靠近钢板本体1的一侧设置有定位块5,钢板本体1两侧设置有承重板6,承重板6上设置有定位槽7,钢板本体1一侧设置有限位槽8,钢板本体1远离限位槽8的一侧设置有限位块9。

23.本实施例中,凸块3与横板4固定连接,承接槽2与凸块3的数量均为四组,承接槽2内壁设置为曲面,承接槽2的内径尺寸与凸块3的外径尺寸相匹配,凸块3与承接槽2活动卡接,防止承重过程中横板4与钢板本体1分离;定位块5与横板4固定连接,定位块5的外径尺寸与定位槽 7的内径尺寸相匹配,定位块5与定位槽7活动卡接,承重板6通过定位块5与横板4卡接,避免承重板6受外力影响从横板4之间滑脱;承重板 6设置为v字型,承重板6的数量为四组,构成了稳定的三角结构,可以承担部分钢板本体1承受的力,有效增加钢板本体1的承重能力;限位块 9与钢板本体1焊接,限位槽8、限位块9的数量均为四组,限位槽8与限位块9皆以矩形阵列分布于钢板本体1两侧,限位槽8的内径尺寸与限位块9的外径尺寸相匹配,限位块9与限位槽8活动卡接,可以保证钢板本体1运输过程中位置稳定,不会发生相对

移动;横板4远离钢板本体1 的一侧表面设置为较大摩擦力的粗糙面,提高了与被支撑体之间的摩擦力,确保能够起到稳定的支撑作用;钢板本体1位于限位块9的一侧设置有缓冲垫10,缓冲垫10与钢板本体1粘接,缓冲垫10材质柔软具有一定的弹力,能够减小钢板本体1在运输过程中相互间的撞击力,避免钢板本体1损坏。

24.本实用新型的工作原理及使用流程:使用者在使用前检查各部件无问题,当需要将钢板本体1运输中至施工现场时,可以通过限位块9与限位槽8之间的活动卡接,将钢板本体1之间相互卡接住,防止钢板本体1在运输过程中受车辆惯性影响发生相互移动,保证钢板本体1的位置稳定性,确保车辆运输的安全性,配合上钢板本体1一侧设置的缓冲垫10,能够有效的减小钢板本体1之间的撞击力,避免钢板本体1受撞击损坏,确保建筑物施工工作不会被影响,当运输至施工现场后,将一组横板4放置在合适的位置,通过凸块3与承接槽2的活动卡接,将钢板本体1安装至这组横板4上,通过定位块5与定位槽7的活动卡接,将承重板6与这组横板4卡接,然后将另一组横板4以同样的卡接方式安装至钢板本体1 上方,随后即可在钢板本体1上方设置被支撑体,横板4能够加大钢板本体1与被支撑体之间的接触面积,配合上横板4一侧设置的大摩擦力的粗糙面,能够避免钢板本体1与被支撑体之间发生滑移,确保钢板本体1能够起到稳定的支撑作用,同时设计为v字型的承重板6与横板4构成了稳定的三角结构,能够大大减小钢板本体1所受的力,从而使较小体积的钢板本体1拥有较大的承重力,节约了材料的同时也便于施工安装。

25.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1