高速公路改扩建新旧梁板连接装置

1.本实用新型涉及高速桥梁改扩建施工领域,设计了一种帮助新旧梁板的连接装置,应用于高速公路车道扩宽时新梁板与旧梁板的连接问题。

背景技术:

2.近些年来我国城市交通量逐年增加,使得桥梁承受的负荷程度也在不断增加,而原有的高速公路运载能力已经不能满足当下的运输需求,所以改扩建已经成为桥梁建设的一大热点,其中新旧梁板的连接是其中的一大技术重点,新旧梁板连接情况的好坏会影响到施工进度以及结构性能。

3.为了响应国家节俭号召,对于旧桥梁板是否可以重复利用,国内有许多学者进行了试验研究,表明旧桥梁板绝大多数符合《公路桥梁承载能力检测评定规程》,所以对于拓宽高速公路,国家采用了新梁与旧梁的结合的方法,但是对于新旧梁板的连接方式各研究机构以及学者们都有不同见解,而常见主流的连接方式有铰缝连接、刚性连接、半刚性连接以及上下不均匀连接,以上四种连接方式存在着很多问题,主要包括施工困难、施工工期长、耗费财力多,连接方式不稳定,连接后结构性能达不到理想状态。

4.新旧梁板的连接质量严重影响梁板的结构性能。

5.例如,cn 212835030 u中公开了一种改扩建t型桥梁新旧梁板防位移装置,属于建筑施工技术领域。包括两个对称设置的顶紧结构,所述顶紧结构包括平行设置了两个立板,两个所述立板的相邻面的上端设置有上水平板,下端设置有下水平板,两个所述上水平板之间通过顶部连接钢板连接,两个所述下水平板之间通过底部连接钢板连接;所述项部连接钢板和底部连接钢板位于所述立板的两端部;所述上水平板与所述立板的连接处以及所述下水平板与所述立板的连接处均设置有带有螺纹孔的连接件,所述连接件位于所述立板的任意一端;所述连接件上通过螺纹连接设置有螺杆。该实用新型防止t型桥梁新旧梁板连接横隔板张拉期间产生位移,保证连接质量。

技术实现要素:

6.本实用新型的目的是为解决上述改扩建桥梁施工中新旧梁板连接问题,提供一种新旧梁板的连接装置。

7.本实用新型解决其技术问题所采用的技术方案为:

8.一种高速公路改扩建新旧梁板连接装置,包括新旧梁板,以及夹持在新旧梁板之间缝隙处的夹板组件,夹板组件包括上开孔钢板、下开孔钢板、预应力钢筋和锚固头,其特征在于,

9.所述上开孔钢板和下开孔钢板上分别设置两组穿孔,每一组穿孔为两个,且两对预应力钢筋交叉斜向设置并在上开孔钢板和下开孔钢板上使用锚固头预应力拉紧,并使得上下开孔钢板夹持在新旧梁板之间。

10.所述上开孔钢板和下开孔钢板的外侧面焊接肋板,其中加劲肋板的肋高2cm、厚度

为0.8mm、长60cm。

11.所述预应力钢筋采用φ7规格,预应力加载1860mpa,并在预应力钢筋两端采用锚固头进行锚固。

12.所述上下开孔钢板与新旧梁板贴合处涂抹强力胶。

13.进一步地,在上下开孔板的长度方向的两端分别设置有局部翻边。

14.所述翻边处具有狼牙的凹凸构造。

15.所述上下开孔钢板与新旧梁板结合的部位设有螺纹孔,螺纹孔设计为多个,按照一定的规律分散布置,并在每个螺纹孔内安装顶紧螺钉,通过顶紧螺钉顶在新旧梁板,期待对新旧梁板之间的高度差进行微调节。

16.本实用新型的有益效果是:

17.本实用新型新旧梁板连接装置通过钢板、加劲肋以及预应力钢筋,将新旧梁的上下顶板进行机械连接,此连接装置具有固定、传力和载荷功能,不仅可以保证旧梁的完整性、整体性,还保障了施工时的安全性。

18.不同于以往的连接技术,此实用新型更加便于施工,且可以更好的对两侧的新旧梁板进行预固定,并有效防止水平水平面内的位置滑移,以及拥有更好的结构性能。

附图说明

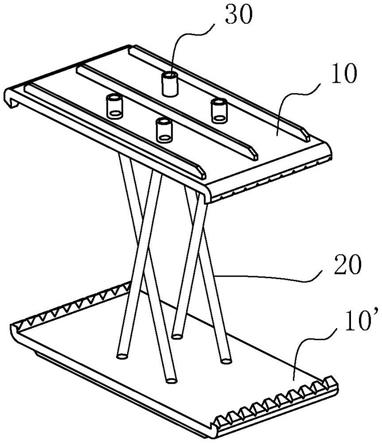

19.图1为上开孔钢板的立体图。

20.图2为下开孔钢板的立体图。

21.图3为本装置的立体图。

22.图4为使用状态图。

23.图5为浇筑混凝土后的状态图。

24.图6为实施例二中钢板的立体图。

25.图7为实施例二中的实施图。

26.图中:

27.10上开孔钢板,10’下开孔钢板,11穿孔,12肋板,13翻边,

28.20预应力钢筋,

29.30钢筋锚固头,

30.40顶紧螺钉,

31.01为新梁板,02为旧梁板,03浇筑混凝土。

具体实施方式

32.为了实现上述目的,本实用新型采用以下技术措施:

33.一种新旧梁板的连接装置,用于公路改扩建工程中的新旧梁板的连接。包括新旧梁板,以及夹持在新旧梁板之间缝隙处的夹板组件,该夹板组件是按照单元模块沿着新旧梁板的拼接缝一字排开的,例如本实施例中每间隔1米使用一组本构件。

34.实施例一

35.参考图1至图5,本夹板组件包括上开孔钢板10、下开孔钢板10’、预应力钢筋20和钢筋锚固头30。其中,作为一种具体的施工方式,上开孔钢板10和下开孔钢10’板采用尺寸

和规格相同的钢板制造,具体来说,钢板采用厚度为2cm、长60cm、宽30cm切割钢板,并在钢板上钻取钢筋穿孔11,用于上述预应力钢筋的穿设。每组钢板中通过彼此交叉设置的两对预应力钢筋进行拉紧,并使得钢板加持在上述的修旧梁板之间。

36.进一步地,在上述的两个上开孔钢板和下开孔钢板的外侧面,预先焊接肋板12,其中加劲肋板的肋高2cm、厚度为0.8mm、长60cm。

37.进一步地,上述的预应力钢筋30采用φ7规格,预应力加载1860mpa,并在预应力钢筋两端采用锚固头进行锚固。

38.上述的钢板孔道根据预应力外部波纹管具体尺寸进行开孔。

39.所述装置建立在事先拆除边板上部的铺装层,将新旧梁板的连接装置的放置位置打磨光滑,便于钢板与顶底板的贴合,必要时,使用强力胶对钢板进行辅助的固定,防止水平方向上发生位置滑移。

40.进一步地,最佳的方式之一,在上下开孔板的长度方向的两端分别设置有局部翻边13,通过在该翻边13进行二次加工形成狼牙棒构造的凸起,有效的加持并刺入到修旧梁面的表层,有效防止上下开孔钢板与桥面的水平滑动。

41.进一步地,上述的局部翻边为狼牙状。

42.针对上述连接装置的具体施工步骤为:

43.步骤一:将旧梁板02桥边板上部铺装层凿除,将新梁板01放置具体在设计位置。

44.步骤二:将新旧梁板的连接装置放置位置进行打磨光滑,为下一步钢板放置做好准备,

45.步骤三:在打磨光滑位置涂抹强力胶,用来辅助的临时固定钢板。

46.步骤四:放置钢板,将本装置中上开孔钢板和下开孔钢板放置由梁板端部位置开始,每隔1m放置。(注:加劲肋预先焊接在钢板上)

47.步骤五:放置预应力钢筋,钢筋张拉采用两端张拉,可同时张拉四根预应力钢筋,或对称交错式同时张拉两根钢筋。为防止上下开孔钢板发生轻微位移,不可仅单根预应力钢筋张拉。

48.步骤6:模板支护,在上下钢板之间的空隙处,进行底部模板支护,然后浇筑混凝土03,防止预应力钢筋在外暴露而被氧化,并且对结构性能进一步提高。

49.本实用新型提出了一种新旧梁板的连接装置,利用钢板、加劲肋以及预应力钢筋进行新旧梁板的连接。本连接方式,充分的利用每个连接件的材料性能,如钢筋受拉以及钢板的抗弯和抗裂性能。对新旧梁板的完整性、整体性做出了最大的保障。本装置的使用降低了施工难度,节省了施工时间,保障了新旧梁板完整性以及整体性以及施工安全性,大大增强了结构性能。同时操作简单,便于施工管理与质量控制。

50.实施例二

51.本实施例中,基于实施例一的一种改进,参考图6和图7,具体来说,本实施例中没有在钢板两端进行翻边,而是在钢板的锚固孔的外侧,具体来说是钢板与新旧梁板结合的部位,增加螺纹孔,螺纹孔设计为多个,按照一定的规律分散布置,并在每个螺纹孔内安装顶紧螺钉40,通过顶紧螺钉顶在新旧梁板,期待对新旧梁板之间的高度差进行微调节。

52.上面所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域相关技术人员对本

实用新型的各种变形和改进,均应落入本实用新型权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1