高速公路滑动式梁板钢筋绑扎胎具的制作方法

1.本实用新型属于公路建筑施工设备设施的设计与改进技术领域,具体涉及一种高速公路滑动式梁板钢筋绑扎胎具。

背景技术:

2.钢板箱形梁是工程中常采用的结构形式为研究横隔板间距对集中荷载作用下简支钢箱梁畸变的影响,通过设置不同数量横隔板的简支钢箱梁,比较其在集中荷载作用下的畸变效应和刚性扭转效应,得到最大畸变效应随横隔板数量的变化曲线在箱梁腹板顶端施加集中荷载,按畸变、刚性扭转、对称弯曲和偏心荷载四种工况采用荷载分解的方法进行计算;其中在箱梁制作的过程中需要首先通过胎具对钢筋进行绑扎作业。一般的钢筋绑扎胎具在使用的过程中,均为固定式结构,不能够根据实际的需要进行调节,因此应用范围较窄。

技术实现要素:

3.针对上述情况,为克服现有技术的缺陷,本实用新型提供高速公路滑动式梁板钢筋绑扎胎具,有效的解决了一般的钢筋绑扎胎具在使用的过程中,均为固定式结构,不能够根据实际的需要进行调节,因此应用范围较窄的问题。

4.为实现上述目的,本实用新型提供如下技术方案:高速公路滑动式梁板钢筋绑扎胎具,包括等距设置的底座,所述底座之间通过下支撑组件连接,底座上还对称设置有侧支撑组件,侧支撑组件与底座之间滑动连接,且侧支撑组件以下支撑组件为中心对称设置。

5.优选的,所述底座的两端均连接有垫板,垫板上对称开设有安装孔,且垫板的截面形状为三角形结构。

6.优选的,所述下支撑组件包括等距设置的支撑块,支撑块与底座连接,支撑块上连接有方管,方管的两端均滑动连接有连接块,对应的连接块之间通过侧管体连接。

7.优选的,所述方管之间通过中心管连接,中心管上连接有液压缸,液压缸的输出端与对应的侧管体连接。

8.优选的,所述方管的内部等距转动连接有齿轮,齿轮上对称啮合连接有齿条,两个齿条分别与对应的连接块连接,且连接块底端转动连接有第一滚轮。

9.优选的,所述方管外壁开设有开口,开口内对称插接有紧固螺钉,紧固螺钉与对应齿条上开设有的螺孔螺纹连接。

10.优选的,所述侧支撑组件包括侧支撑架,侧支撑架的底端等距转动连接有第二滚轮。

11.与现有技术相比,本实用新型的有益效果是:(1)在工作中,通过设置的下支撑组件,能够根据不同梁板钢筋的尺寸进行相应的调节,便于适用于不同尺寸的梁板钢筋绑扎作业,最后通过紧固螺钉对对应的齿条进行固定,避免其发生移动现象,稳定性良好,同时由于两个侧管体同步动作,因此在调节后的精确度良好;(2)在工作中,在绑扎作业完成后,

能够通过液压缸再次带动两个侧管体移动,两个侧管体分别对两个侧支撑组件进行挤压,使侧支撑组件与绑扎后的梁板钢筋具有一定的距离,便于吊装设备对其进行吊装作业,配合第二滚轮的使用,对其的操作较为省时省力,从而提高工作效率。

附图说明

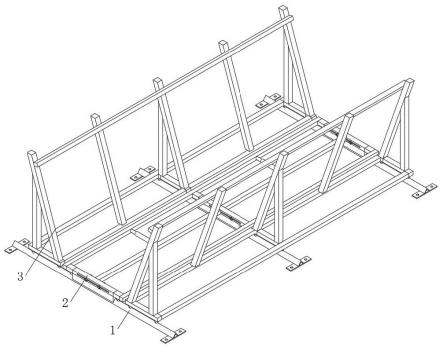

12.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:图1为本实用新型的结构示意图之一;图2为本实用新型的结构示意图之二;图3为本实用新型的下支撑组件结构示意图;图4为本实用新型的方管内部结构示意图;图5为本实用新型的侧支撑组件结构示意图;图中:1、底座;101、垫板;102、安装孔;2、下支撑组件;201、支撑块;202、方管;2021、齿轮;2022、齿条;2023、开口;2024、紧固螺钉;203、连接块;2031、第一滚轮;204、侧管体;205、中心管;206、液压缸;3、侧支撑组件;301、侧支撑架;302、第二滚轮。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

14.实施例一,由图1、图2和图3给出,本实用新型包括等距设置的底座1,底座1之间通过下支撑组件2连接,底座1上还对称设置有侧支撑组件3,侧支撑组件3与底座1之间滑动连接,且侧支撑组件3以下支撑组件2为中心对称设置,底座1的两端均连接有垫板101,垫板101上对称开设有安装孔102,且垫板101的截面形状为三角形结构;在使用时,通过膨胀螺栓将垫板101固定在地面上,从而完成对底座1的固定,其中可以根据实际的需要在底座1的中部也设置垫板101,以保证底座1具有良好的支撑强度;在使用时,通过下支撑组件2能够从底端起到良好的支撑作用,通过设置的侧支撑组件3能够从侧面与下支撑组件2配合使用,能够根据不同梁板的尺寸进行相应的调节,以便于完成对梁板钢筋的绑扎作业。

15.实施例二,在实施例一的基础上,下支撑组件2包括等距设置的支撑块201,支撑块201与底座1连接,支撑块201上连接有方管202,方管202的两端均滑动连接有连接块203,对应的连接块203之间通过侧管体204连接,方管202之间通过中心管205连接,中心管205上连接有液压缸206,液压缸206的输出端与对应的侧管体204连接,方管202的内部等距转动连接有齿轮2021,齿轮2021上对称啮合连接有齿条2022,两个齿条2022分别与对应的连接块203连接,且连接块203底端转动连接有第一滚轮2031,方管202外壁开设有开口2023,开口2023内对称插接有紧固螺钉2024,紧固螺钉2024与对应齿条2022上开设有的螺孔螺纹连接;当需要调节宽度时,只需通过液压缸206带动对应的侧管体204移动,侧管体204带动连接块203对应,连接块203带动对应的齿条2022移动,齿条2022通过啮合的方式带动齿轮2021转动,齿轮2021通过啮合的方式带动另一个齿条2022移动,另一个齿条2022通过带动另一个连接块203带动另一个侧管体204移动,从而使两个侧管体204相向移动;移动到适合的位置处,拧紧紧固螺钉2024,配合开口2023的阻挡,能够通过紧固螺钉2024对对应的齿条2022进行固定,避免其发生移动现象,即可完成对其的调节过程,便于适用于不同尺寸的梁板钢筋绑扎作业,同时由于两个侧管体204同步动作,因此在调节后的精确度良好;同时在绑扎作业完成后,能够通过液压缸206再次带动两个侧管体204移动,两个侧管体204分别对

两个侧支撑组件3进行挤压,使侧支撑组件3与绑扎后的梁板钢筋具有一定的距离,便于吊装设备对其进行吊装作业。

16.实施例三,在实施例一的基础上,侧支撑组件3包括侧支撑架301,侧支撑架301的底端等距转动连接有第二滚轮302;通过第二滚轮302使侧支撑架301在底座1上滑动,便于推动侧支撑组件3,相比于现有的固定式连接,对其的操作较为省时省力,从而提高工作效率。

17.工作原理:工作时,首先当需要根据梁板钢筋的尺寸调节宽度时,只需通过液压缸206带动对应的侧管体204移动,侧管体204带动连接块203对应,连接块203带动对应的齿条2022移动,齿条2022通过啮合的方式带动齿轮2021转动,齿轮2021通过啮合的方式带动另一个齿条2022移动,另一个齿条2022通过带动另一个连接块203带动另一个侧管体204移动,从而使两个侧管体204相向移动;移动到适合的位置处,拧紧紧固螺钉2024,配合开口2023的阻挡,能够通过紧固螺钉2024对对应的齿条2022进行固定,避免其发生移动现象,即可完成对其的调节过程,便于适用于不同尺寸的梁板钢筋绑扎作业,同时由于两个侧管体204同步动作,因此在调节后的精确度良好;同时在绑扎作业完成后,能够通过液压缸206再次带动两个侧管体204移动,两个侧管体204分别对两个侧支撑组件3进行挤压,使侧支撑组件3与绑扎后的梁板钢筋具有一定的距离,便于吊装设备对其进行吊装作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1