一种适用于狭窄空间内斜拉桥梁桥台模板系统的制作方法

1.本实用新型涉及斜拉桥梁桥台施工技术领域,具体是一种适用于狭窄空间内斜拉桥梁桥台模板系统。

背景技术:

2.在现有铁路斜拉桥梁桥台施工中,由于桥台混凝土工程量大、浇筑过程中模板侧压力较大,一般采用钢模板作为外模,以保证浇筑过程中的安全性。

3.在铁路设计标准为四线时,桥面宽度达到近三十米,而桥台和混凝土在伸缩缝位置设计都是实心段时,因伸缩缝空隙一般只有三十到四十公分左右的宽度,无法满足人工作业的空间要求,伸缩缝位置的模板一般利用模板叠加的方法进行施工,但拆除时因侧压力较大导致叠加后的模板无法顺利的一层层依次拆除,造成施工繁琐,操作不方便,工期较长,并且花费较大的经济成本;并且此种方法只能利用背部斜撑的形式加固模板,施工繁琐。

技术实现要素:

4.针对上述现有技术,本实用新型提出一种适用于狭窄空间内斜拉桥梁桥台模板系统,以弥补现有斜拉桥梁桥台施工过程中存在的施工繁琐、作业空间狭小、模板拼装质量差等缺陷。

5.本实用新型提供的一种适用于狭窄空间内斜拉桥梁桥台模板系统,包括:

6.面板;所述面板上沿横向设有数个纵向肋板,所述面板的两侧部沿纵向均设有数个横向加劲板;

7.面板边框,通过所述纵向肋板和横向加劲板安装于所述面板上;

8.数个拉杆孔,设于所述面板上;所述拉杆孔的一外侧端设有套筒,所述套筒延伸至所述纵向肋板的外侧,且所述套筒外延部的上、下端均设有限位板。

9.优选地,所述面板上还设有若干吊耳。

10.优选地,所述吊耳设为u型结构。

11.优选地,所述纵向肋板采用竖肋槽钢制成。

12.优选地,所述横向加劲板采用加劲钢板制成。

13.优选地,所述面板边框采用钢板制成。

14.优选地,所述限位板采用背带槽钢制成。

15.优选地,相邻两个所述背带槽钢的内侧设有第一连接钢板。

16.优选地,相邻两个所述背带槽钢的外侧设有第二连接钢板。

17.优选地,所述纵向肋板设于所述套筒的两侧端。

18.相对于现有技术,本实用新型的有益效果为:

19.1、根据狭窄空间的施工环境的特殊,本实用新型将常规的模板结构与拉杆结构有机结合成整体,可以有效克服因空间狭小导致人工无法作业的模板安拆难题。

20.2、本实用新型模板采用定制钢模,后场加工制作,尺寸精确,整体性好,现场安装,节约时间。

21.3、本实用新型结构简洁,成本低,快速简便,受力体系稳固,操作安全可靠,对于狭窄空间斜拉桥梁实心桥台的模板系统的施工具有很大的推广价值。

附图说明

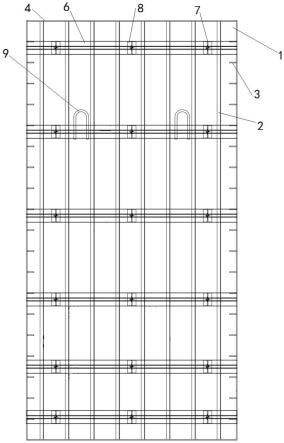

22.图1是本实用新型实施例的正视图。

23.图2是本实用新型实施例的侧视图。

24.图3是本实用新型实施例的施工示意图。

25.其中,1、面板;2、竖肋槽钢;3、加劲钢板;4、面板边框;5、套筒;6、背带槽钢;7、第一连接钢板;8、第二连接钢板;9、吊环;10、现浇梁;11、桥台轮廓;12、定位装置;13、拉杆;14、pvc管;15、拉结盘。

具体实施方式

26.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

实施例

27.如图1-2所示,一种适用于狭窄空间内斜拉桥梁桥台模板系统,包括:面板1,面板1采用q235材质2.5m*5m*6mm厚的钢板,面板1的一侧面上沿横向焊接8个均匀布置的纵向的竖肋槽钢2,竖肋槽钢2采用q235材质尺寸为50mm*4.5mm的槽钢,与面板1采用100@100间断焊,焊高hf=6mm,角焊缝外观质量标准为三级。面板1位于该侧面的两侧部沿纵向均焊接19个均匀布置的横向的加劲钢板3,加劲钢板3采用q235材质尺寸为80mm*50mm*10mm的钢板,通过竖肋槽钢2和加劲钢板3于面板1该侧面的四周焊接面板边框4,面板边框4采用q235材质尺寸为10mm厚的钢板,长度与面板1的边长匹配,高度为50mm。

28.面板1上按照6行*3列的方式开设18个φ30的拉杆孔,面板1上位于所述拉杆孔与竖肋槽钢2同一侧端焊接套筒5,套筒5是利用q345b碳素结构钢材质制成尺寸为φ22的可焊套筒,套筒5延伸至竖肋槽钢2的外侧,且套筒5外延部的上、下端均设有背带槽钢6,背带槽钢6采用q235材质尺寸为80mm*5mm的槽钢。制作时,先于竖肋槽钢2上焊接套筒5一侧边的背带槽钢6,并与套筒5双面焊接,然后焊接另一侧边的背带槽钢6,形成双槽钢背带,可将套筒5与另一侧边的背带槽钢6进行塞焊,以增加整体性,增加拉杆系统的受力性能。进一步地,在相邻两个背带槽钢6内侧焊接第一连接钢板7,相邻两个背带槽钢6的外侧焊接第二连接钢板8,且上、下两个相邻的背带槽钢6组焊接同一块第二连接钢板8,第二连接钢板8上开设与套筒5对应的孔位,供拉杆13穿过。利用连接钢板将两边的背带槽钢6焊接成整体,同时内侧的第一连接钢板7还对套筒5具有加劲的作用。

29.进一步地,面板1上位于第二行背带槽钢6的后方设有两根φ22制成的u型吊耳9。

30.本实施例中,可在面板边框4上按照设计位置开设螺栓孔,以方便在多个面板1拼装的时候在空隙满足作业空间的情况下将面板1进行栓接,以增加模板系统的整体性。

31.本实施例中,竖肋槽钢2的间距可作适当调整,例如将其焊接在套筒5的两侧端,以

增加拉杆系统的受力性能。

32.如图3所示,本实施例的施工方法包括下述步骤:

33.s1、待现浇梁10所有张拉区域封锚以及封端工序完成后,拆除现浇梁10所有模板以及相关辅助施工平台等所有设施;

34.s2、测量放样桥台轮廓11,安装桥台的主体钢筋、支撑劲性骨架、混凝土垫块等;

35.s3、安装伸缩缝位置的桥台台前侧的模板系统,利用混凝土垫块和定位装置12预先固定模板系统;

36.s4、安装桥台台背侧的模板系统,采用斜撑临时固定;从台背侧先穿入拉杆13,拧入套筒5内,从台背侧穿入pvc管14外包拉杆13;

37.s5、在台背侧模板安装拉结盘15,固定拉杆13,完成拉杆—模板系统安装;测量复测模板系统,调整定位装置12,合格后浇筑混凝土;

38.s6、混凝土施工完成后,从台背侧拆除拉结盘15,拧松拉杆13并抽出,拆除伸缩缝位置的定位装置12,拆除模板系统,完成桥台施工。

39.其中,若桥台有填堵拉杆孔的要求,可在混凝土工程完成后将伸缩缝位置的拉杆13先吊装出来,将拉杆孔填补后再吊装安装到位,利用定位装置12固定模板系统,从台背侧压浆填补拉杆孔。

40.本实施例将常规的模板结构与拉杆结构有机结合成整体,可以有效克服因空间狭小导致人工无法作业的模板安拆难题。在施工时对穿拉杆结构受力明确,可以有效承受混凝土梁的施工荷载,并且操作简单,安全可靠,对于狭窄空间斜拉桥梁实心桥台的模板系统的施工具有很大的推广价值。

41.以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1