一种9号单开道岔翼轨加强型合金钢组合辙叉的制作方法

1.本实用新型涉及轨道领域,特别是涉及一种9号单开道岔翼轨加强型合金钢组合辙叉。

背景技术:

2.目前我国国有铁路铺设60kg/m钢轨9号道岔约2.2万组,铺设量巨大,主要产品图号为cz577,设计年代为2002年,适用于时速≤120km/h的铁路线路,侧向通过速度为35km/h。基于现场的使用反馈统计,目前60kg/m钢轨9号道岔主要用于客货共线i级铁路正线、到发线道岔,重载铁路到发线道岔及其他站线道岔,使用过程中暴露出的问题较为突出,主要表现在以下几个方面:(1)道岔几何尺寸保持能力差;(2)辙叉区钢轨件易发生磨耗、掉块等伤损,使用寿命短;(3)使用预埋套管式扣件系统,在使用过程中套管损坏频繁且更换困难,造成了巨大的养护维修工作量。

3.提高60kg/m钢轨9号道岔使用性能、提升其服役寿命成为了铁路工务部门的迫切需求。基于此,国铁集团主持针对主型60kg/m钢轨9号道岔进行改进设计。因此,需要对于9号道岔合金钢组合辙叉进行优化设计。

4.既有9号单开道岔采用预埋套管式扣件系统,在岔枕内预埋塑料套管,通过螺栓将扣件垫板与岔枕连接,实际使用中这种扣件系统所提供的横向约束不足,道岔横向稳定性较差,套管伤损失效的情况频繁出现,而套管的更换又非常麻烦,最终导致了大量的养护维修工作量。

5.基于以上几方面问题,现需一种9号单开道岔翼轨加强型合金钢组合辙叉。

技术实现要素:

6.本实用新型是为了解决现有技术中既有9号单开道岔道岔几何尺寸保持能力差;辙叉区钢轨件易发生磨耗、掉块等伤损,使用寿命短;使用预埋套管式扣件系统,在使用过程中套管损坏频繁且更换困难,造成了巨大的养护维修工作量的问题,提供了一种9号单开道岔翼轨加强型合金钢组合辙叉,通过基于60n钢轨廓形的合金钢钢轨组合辙叉结构,解决了上述问题。

7.本实用新型提供了一种9号单开道岔翼轨加强型合金钢组合辙叉,包括第一翼轨、第二翼轨、心轨、扣件系统和轨枕系统,第一翼轨和第二翼轨纵向对称设置,心轨设置于第一翼轨和第二翼轨之间,轨枕系统由若干平行轨枕组成,扣件系统将第一翼轨、第二翼轨和心轨安装在轨枕系统上,扣件系统为预埋铁座式扣件系统,第一翼轨趾端、第二翼轨趾端和心轨跟端设置有坡度比为1:40的轨底坡;

8.第一翼轨包括第一翼轨偏转段、第一翼轨过渡段、第一翼轨前连接段、第一翼轨加强段和第一翼轨后连接段,第一翼轨偏转段、第一翼轨过渡段、第一翼轨前连接段、第一翼轨加强段和第一翼轨后连接段依次纵向连接,第一翼轨偏转段相对第一翼轨前连接段、第一翼轨加强段和第一翼轨后连接段偏转,第一翼轨过渡段线性过渡第一翼轨前连接段和第

一翼轨偏转段,轨底坡设置于第一翼轨偏转段下方;

9.第二翼轨包括第二翼轨偏转段、第二翼轨过渡段、第二翼轨前连接段、第二翼轨加强段和第二翼轨后连接段,第二翼轨偏转段、第二翼轨过渡段、第二翼轨前连接段、第二翼轨加强段和第二翼轨后连接段依次纵向连接,第二翼轨偏转段相对第二翼轨前连接段、第二翼轨加强段和第二翼轨后连接段偏转,第二翼轨过渡段线性过渡第二翼轨前连接段和第二翼轨偏转段,轨底坡设置于第二翼轨偏转段下方。

10.本实用新型所述的一种9号单开道岔翼轨加强型合金钢组合辙叉,作为优选方式,第一翼轨加强段和第二翼轨加强段均为合金钢钢轨。

11.本实用新型所述的一种9号单开道岔翼轨加强型合金钢组合辙叉,作为优选方式,心轨包括心轨本体、第一叉跟轨和第二叉跟轨,心轨本体为尖端结构,第一叉跟轨和第二叉跟轨分别沿心轨本体两边线延长方向设置,心轨本体包括第一加工段、过渡段和第二加工段,第一加工段、过渡段和第二加工段纵向依次连接,第一加工段顶部廓形为直径r13+r80+r300的三段平滑连接的圆弧,第二加工段为直径r8+r16+r60+r200的四段平滑连接员的圆弧,过渡段平滑过渡第一加工段和第二加工段。

12.本实用新型所述的一种9号单开道岔翼轨加强型合金钢组合辙叉,作为优选方式,第一翼轨轨底坡纵向内侧位置的钢轨、第二翼轨轨底坡纵向内侧位置的钢轨和心轨的轨底坡纵向内侧位置的钢轨设置有扭转过渡段。

13.本实用新型所述的一种9号单开道岔翼轨加强型合金钢组合辙叉,作为优选方式,扣件系统为带有垫板的预埋扣件系统,扣件将垫板和第一翼轨、第二翼轨和心轨固定在轨枕系统上,垫板设置在第一翼轨、第二翼轨和心轨下方。

14.本实用新型所述的一种9号单开道岔翼轨加强型合金钢组合辙叉,作为优选方式,轨底坡位置的扣件系统的垫板上表面为平面,且外侧厚度高于内侧厚度。

15.本实用新型有益效果如下:

16.(1)车辆运行过程中车轮轮载逐渐从翼轨过渡到心轨上,在轮载过渡区域翼轨逐渐抬升,翼轨与心轨在高度上形成较好的匹配关系,可改善轮载过渡过程中的轮轨作用关系,减弱心轨尖端小断面区域的冲击作用,提升心轨的使用寿命,避免因为心轨过早损坏而导致辙叉整体报废;

17.(2)通过翼轨、长心轨、短心轨轨头加工,确保车轮在通过辙叉过程中,有效提升车辆运行平稳性;同时长心轨尖端在不影响行车平稳性的前提下,可有效提升长心轨前端薄弱断面的强度和使用寿命;

18.(3)通过翼轨趾端和叉跟轨跟端钢轨扭转1:40实现与导曲钢轨和岔后区间钢轨的衔接,通过垫板的特殊设计与扭转的翼轨趾端和叉跟轨跟端合理配合,确保轨件的稳定性。以上措施可显著减缓钢轨件的伤损发生发展速率;

19.(4)在列车通过辙叉时,在翼轨咽喉区和心轨尖端区域轮轨冲击最大,也是辙叉最易损坏的部位,往往因为该区域出现伤损而导致辙叉整体报废,在该区域范围内,翼轨采用一段合金钢钢轨与前后区段焊接成一体,设计合金钢叉心与叉跟轨组装配合,可有效提升轮轨作用最剧烈的区域的辙叉的强度和抗冲击和磨耗的性能,因此有效提升辙叉的使用寿命。

附图说明

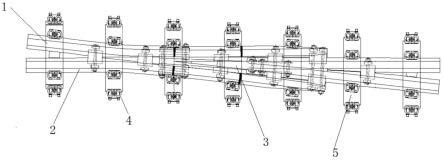

20.图1为一种9号单开道岔翼轨加强型合金钢组合辙叉示意图;

21.图2为一种9号单开道岔翼轨加强型合金钢组合辙叉第一翼轨示意图;

22.图3为一种9号单开道岔翼轨加强型合金钢组合辙叉第二翼轨示意图;

23.图4为一种9号单开道岔翼轨加强型合金钢组合辙叉心轨示意图;

24.图5为一种9号单开道岔翼轨加强型合金钢组合辙叉廓形刀具示意图。

25.附图标记:

26.1、第一翼轨;11、第一翼轨偏转段;12、第一翼轨过渡段;13、第一翼轨前连接段;14、第一翼轨加强段;15、第一翼轨后连接段; 2、第二翼轨;21、第二翼轨偏转段;22、第二翼轨过渡段;23、第二翼轨前连接段;24、第二翼轨加强段;25、第二翼轨后连接段;3、心轨;31、心轨本体;311、第一加工段;312、过渡段;313、第二加工段;32、第一叉跟轨;33、第二叉跟轨;4、扣件系统;5、轨枕系统。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.实施例1

29.如图1所示,一种9号单开道岔翼轨加强型合金钢组合辙叉,包括第一翼轨1、第二翼轨2、心轨3、扣件系统4和轨枕系统5,第一翼轨1和第二翼轨2纵向对称设置,心轨3设置于第一翼轨1和第二翼轨2之间,轨枕系统5由若干平行轨枕组成,扣件系统4将第一翼轨1、第二翼轨2和心轨3安装在轨枕系统5上,扣件系统4为预埋铁座式扣件系统4,第一翼轨1趾端、第二翼轨2趾端和心轨3跟端设置有坡度比为1:40的轨底坡。

30.可有效提升横向稳定性以及扣件系统的可靠性,避免既有预埋套管式扣件系统套管频繁损坏、更换困难、养护维修工作量大的问题。

31.在辙叉趾端和跟端分别设置1:40轨底坡,可适用于配置1:40轨底坡的9号单开道岔,可与辙叉前导曲线钢轨和辙叉后区间钢轨直接衔接。辙叉趾端和跟端铁垫板采用特殊设计,承轨槽设置1:40轨底坡,钢轨外侧垫板厚度增加2mm,钢轨内侧垫板厚度减小2mm,确保钢轨高度保持不变。辙叉区其余垫板承轨槽采用水平设计。

32.如图2所示,第一翼轨1包括第一翼轨偏转段11、第一翼轨过渡段12、第一翼轨前连接段13、第一翼轨加强段14和第一翼轨后连接段15,第一翼轨偏转段11、第一翼轨过渡段12、第一翼轨前连接段13、第一翼轨加强段14和第一翼轨后连接段15依次纵向连接,第一翼轨偏转段11相对第一翼轨前连接段13、第一翼轨加强段14 和第一翼轨后连接段15偏转,第一翼轨过渡段12线性过渡第一翼轨前连接段13和第一翼轨偏转段11,轨底坡设置于第一翼轨偏转段11 下方。

33.如图3所示,第二翼轨2包括第二翼轨偏转段21、第二翼轨过渡段22、第二翼轨前连接段23、第二翼轨加强段24和第二翼轨后连接段25,第二翼轨偏转段21、第二翼轨过渡段22、第二翼轨前连接段23、第二翼轨加强段24和第二翼轨后连接段25依次纵向连接,第二翼轨偏转段21相对第二翼轨前连接段23、第二翼轨加强段24 和第二翼轨后连接段25偏转,第

二翼轨过渡段22线性过渡第二翼轨前连接段23和第二翼轨偏转段21,轨底坡设置于第二翼轨偏转段21 下方。

34.使用60n钢轨制造,在翼轨趾端450mm范围扭转1:40轨底坡,后面在150mm范围扭转过渡回水平状态,在翼轨中部轮载过渡区域焊接插入一段合金钢钢轨,提升强度和耐磨性能,合金钢段轨顶廓形与前后保持一致。

35.第一翼轨加强段14和第二翼轨加强段24均为合金钢钢轨。

36.如图4所示,心轨3包括心轨本体31、第一叉跟轨32和第二叉跟轨33,心轨本体31为尖端结构,第一叉跟轨32和第二叉跟轨33 分别沿心轨本体31两边线延长方向设置,心轨本体31包括第一加工段311、过渡段312和第二加工段313,第一加工段311、过渡段312 和第二加工段313纵向依次连接,第一加工段311顶部廓形为直径 r13+r80+r300的三段平滑连接的圆弧,第二加工段313为直径r8 +r16+r60+r200的四段平滑连接员的圆弧,过渡段312平滑过渡第一加工段311和第二加工段313。

37.第一翼轨1轨底坡纵向内侧位置的钢轨、第二翼轨2轨底坡纵向内侧位置的钢轨和心轨3的轨底坡纵向内侧位置的钢轨设置有扭转过渡段312。

38.扣件系统4为带有垫板的预埋扣件系统4,扣件将垫板和第一翼轨1、第二翼轨2和心轨3固定在轨枕系统5上,垫板设置在第一翼轨1、第二翼轨2和心轨3下方。轨底坡位置的扣件系统4的垫板上表面为平面,且外侧厚度高于内侧厚度。

39.如图5所示,心轨采用合金钢锻造,叉跟轨首次采用60n钢轨制造。心轨与叉跟轨组装后进行轨头机加工。基于60钢轨廓形研发制造了廓形a刀具,基于60n钢轨廓形研发制造了廓形b刀具,轨头第一加工段采用廓形a刀具进行加工,轨头第二加工段采用廓形b刀具进行加工,过渡段采用廓形b刀具进行过渡。这样,可确保心轨前端较薄弱断面区域的强度和使用寿命,同时在大断面区域提升行车的平稳性。叉跟轨跟端450mm范围内扭转1:40轨底坡,前面在150mm范围扭转过渡回水平状态。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1