一种适用于可动芯道岔的阻尼弹簧装置及工作方法与流程

1.本发明涉及一种适用于可动芯道岔的阻尼弹簧装置及工作方法,主要用于导向轨与可动轨间转辙用的阻尼弹簧连接装置,该弹簧装置在满足可动芯轨使用结构要求的基础上具有更换快速,作业简便,以及能够满足道岔转折正反转需求且使用寿命长的特点。

背景技术:

2.道岔是用于线路轨道换线的专用设备,可动芯道岔的结构设计中道岔的转折过程主要依靠可动轨与导向轨的转辙驱动完成线路的“直-曲”间的相互转换。在可动轨的转辙过程中,导向轨位于可动轨回转中心的末端,芯轨回转过程中,在导向轨与道岔梁体接触后,导向轨与可动轨会设置有小角度的位置转动。回转过程中,由于受到转折速度的影响,可动轨保持稳定的随动状态同时需克服转换惯性力矩,一般状况下,在导向轨与可动轨的连接位置设置有扭力弹簧装置,通过弹簧装置的设置使可动轨在保持随动运转的同时,可适应转折到位的角度夹角。

3.现有的可动芯道岔可动轨与导向轨间的连接装置一般采用安装有类似圆柱扭转弹簧的结构形式,该结构使用卡扣或卡板将圆柱扭簧两端直角限位固定。该结构由于受到安装空间的限制,两端卡板安装较为困难。圆柱扭簧在承压力载荷时,弹簧可正常工作;弹簧在承载拉力载荷时,由于弹簧结构原因,转动圆心变化,弹簧承载能力及刚度下降;由于可动轨需在“直-曲”面间转辙转换,且转换频率较高,该处扭簧在拉-压载荷下使用寿命较低,维护更换较频繁且更换作业时间长,影响线路的整体运营。

技术实现要素:

4.设计目的:避免背景技术中的不足之处,设计一种适用于可动芯道岔的阻尼弹簧装置,主要用于导向轨与可动轨间转辙用的阻尼弹簧连接装置及工作方法,该扭簧装置在满足可动芯轨使用结构要求的基础上具有更换快速,作业简便,以及能够满足道岔转折正反转需求且使用寿命长的特点。

5.设计方案:为了实现上述设计目的。本发明通过对扭簧装置使用工况的分析,在可动轨转辙到直线位时,可动轨与导向轨直线位接通,导向轨曲线侧与道岔梁腹板接触,弹簧连接装置处于直线位工作状态,无夹角作用。可动轨曲线位工作时,导向轨直线侧与道岔梁腹板接触,弹簧连接装置由于受到道岔线型影响呈现一定角度的工作夹角。设计的扭簧装置需满足在工作夹角范围内的有效弹簧刚度及一定要求的使用寿命。

6.根据导向轨与可动轨连接的结构形式,双向转辙转动一般采用销轴类结构做中间连接,扭簧装置安装在销轴及安装座上,并设置限位连接,限制导向轮轨曲线位工作时的转辙工作夹角。扭簧连接装置具有满足正反双向扭转、更换作业简便,使用寿命长等结构特点。

7.本发明在通过对工况及方案比选,确定使用“橡胶弹簧+金属骨架”的结构形式,弹簧装置主要由橡胶弹簧组件、金属骨架弹簧、隔板、限位板及连接件等件组成。弹簧连接装

置单组由二组橡胶弹簧单元组成,弹簧装置满足正反向转动需求。金属骨架弹簧设计为分体式的结构,单组依据所需刚度不同由3-4组弹簧单元组成,可按照实际刚度安装使用;隔板安装在橡胶弹簧与限位板之间,限位板安装在隔板及中间轴位置。橡胶弹簧单元使用连接件安装在导向轨与可动轨之间的安装连接座内。

8.弹簧装置选用耐油、耐高温及抗蠕化的橡胶品类,为保证橡胶块的外形尺寸及提高安装更换效率,在橡胶外侧硫化有安装固定架(板),固定架上焊接有异型的紧固螺母,将橡胶弹簧与固定架硫化整体,更换橡胶弹簧时,拆除安装螺栓即可整体拆除弹簧装置,弹簧更换方便快捷。

9.金属骨架弹簧的分体式结构设计,有力于根据不同的弹簧刚度需求,实现金属弹簧的组合调整使用。隔板安装在限位板及弹簧装置之间,在此区域形成一定的释放空间,用于释放橡胶弹簧由于变形引起的结构膨胀。

10.技术方案1:一种适用于可动芯道岔的阻尼弹簧装置,隔板安装在橡胶弹簧组件与限位板之间,在橡胶弹簧组件与限位板件形成间隙,适应橡胶弹簧扭转变形时产生的结构膨胀,限位板安装在隔板及中间轴位置,橡胶弹簧组件使用连接件安装在导向轨与可动轨之间的固定支架内。

11.技术方案2:一种适用于可动芯道岔的阻尼弹簧装置工作方法,该阻尼弹簧装置用于道岔可动轨与导向轨的转动连接,导向轨依靠中心销安装在可动轨的末端,阻尼弹簧装置用于可动轨与导向轨转辙使用,通过道岔转辙可实现道岔轨道“直-曲”转换;可动轨在转辙回转过程中,导向轨随可动过转辙转动,可动轨转辙到位后,导向轨头部位置与道岔梁体内腹板接触,导向轨与可动轨围绕中心销有小角度的位置转动,此过程中安装在导向轨与可动轨两端固定支架中的橡胶弹簧装置扭转转动,转动过程中由于两组橡胶弹簧中安装有金属骨架弹簧,橡胶弹簧与金属骨架弹簧的共同作用,在满足导向轨随可动轨转辙转动需要的同时,又能克服导向轨随可动轨转动时的惯性力矩,保障了导向轨的工作状态;该弹簧组件上安装有限位板,限位板依靠紧固件与固定之间及中心销轴连接,在导向轨转辙到位后可起到角度限位的的作用,隔板安装在弹簧组件与限位板之间,与中心销连接,在弹簧组件与限位板之间形成一定为间隙,适应转辙时橡胶的压缩膨胀,本阻尼弹簧装置可满足正、反向扭转工作状态使用。

12.本发明与背景技术相比,一是橡胶弹簧结构整体结构简单、安装、拆卸及维护简洁方便,实现扭簧装置的快速更换与维护,缩短作业时间;二是分体式金属骨架弹簧结构组合式使用可满足不同弹簧刚度的需求;骨架弹簧可正反向拉-压使用,克服了原有圆柱扭簧的功能缺点;三是橡胶弹簧的外覆硫化的固定板及异型的紧固螺母有利于提高橡胶弹簧的使用寿命及可维护性;四是设计的限位板结构导向轨转辙到位后实现导向轨与可动轨的角度限位。

附图说明

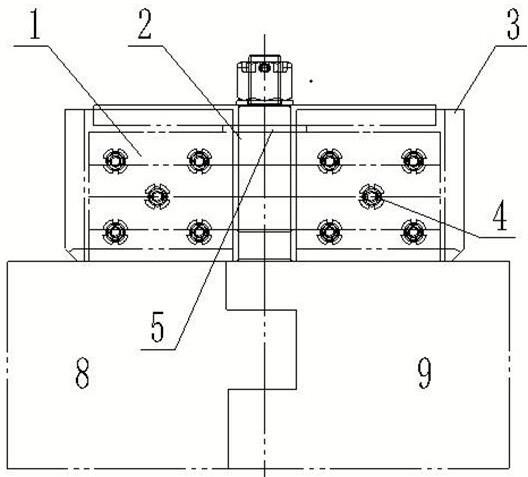

13.图1是适用于可动芯道岔的阻尼弹簧装置示意图。

14.图2是图1的俯视(局部剖视)示意图。

15.图3是图1立体示意图。

16.图4是橡胶弹簧组件示意图。

17.图5 是金属骨架弹簧示意图。

18.图6是弹簧连接装置曲线示意图。

19.图7是弹簧连接装置直线示意图。

20.图8是背景技术的三视示意图(圆柱扭簧结构方案图)。

具体实施方式

21.实施例1:参照附图1-7。一种适用于可动芯道岔的阻尼弹簧装置,隔板5安装在橡胶弹簧组件1与限位板6之间,在橡胶弹簧组件1与限位板6件形成间隙,适应橡胶弹簧扭转变形时产生的结构膨胀,限位板6安装在隔板5及中间轴7位置,橡胶弹簧组件1使用连接件安装在导向轨8与可动轨9之间的固定支架3内。橡胶弹簧组件1由安装固定架1-1和橡胶弹簧1-2构成;固定架1-1外橡胶弹簧的外侧骨架,通常为2mm钢板制成,为橡胶的保持架,同时预制焊接由弹簧固定螺母,使用螺栓可将橡胶弹簧组件安装在固定支架3中。橡胶弹簧1-2外侧硫化有安装固定架1-1,固定架上焊接有异型的紧固螺母,橡胶弹簧与固定架硫化整体,更换橡胶弹簧时,拆除安装螺栓即可整体拆除弹簧装置。金属骨架弹簧2镶嵌到橡胶弹簧1中。位于固定支架3内橡胶弹簧组件1采用紧固件4栓接连接。阻尼弹簧装置由二组橡胶弹簧构成。固定支架3为两组c型构件。限位板6镶嵌在固定支架3中,采用紧固螺栓与橡胶弹簧1连接。限位板6一侧边设计为斜边,在导向轨转辙过程中起角度限位作用。

22.即阻尼弹簧连接装置组成结构见图1-6所示,部件主要由6部分总成组成,各总成主要结构实现及功能如下:橡胶弹簧组件1为连接装置的主要结构件,主要由弹簧骨架1-1及橡胶弹簧1-2两部分构成,其中弹簧骨架1-1上焊接预制有固定的异型螺母,将异型螺母硫化在橡胶弹簧中,在满足连接紧固的同时提高了硫化橡胶的粘着,橡胶采用耐油、耐高温、耐腐蚀的高性能橡胶产品,有效的提高了橡胶的使用寿命。其中橡胶单元件结构满足可动轨正反向的功能使用需求。每组连接装置使用2组橡胶弹簧单元件。

23.金属骨架弹簧2采用弹簧钢制成的蛇型骨架结构,安装时镶嵌在橡胶弹簧单元件中。骨架弹簧采用分体式的结构,每组连接装置安装使用3-4组,可根据不同的刚度需求进行调整安装。蛇形的骨架弹簧结构在满足可动轨正反向转动的功能需求,有效的改善了原圆柱扭簧结构在使用过程中存在的受拉刚度减弱等问题。

24.固定支架3为两组c型构件,将橡胶弹簧组件1与安装在可动轨8与导向轨9两端的固定支架3中,使用紧固件4栓接连接,再将金属骨架弹簧2镶嵌到橡胶单元件中。

25.隔板5安装在-橡胶弹簧组件1与限位板6之间,在橡胶弹簧组件与限位板件形成一定量的间隙,适应橡胶弹簧扭转变形时产生的结构膨胀。

26.限位板6镶嵌在固定支架3中,使用紧固螺栓与橡胶弹簧连接,限位板一侧边设计为斜边,在导向轨转辙过程中起角度限位作用。

27.实施例2:在实施例1的基础上,一种适用于可动芯道岔的阻尼弹簧装置工作方法,其特征是:该阻尼弹簧装置用于道岔可动轨8与导向轨9的转动连接,导向轨8依靠中心销7安装在可动轨9的末端,阻尼弹簧装置用于可动轨8与导向轨9转辙使用,通过道岔转辙可实现道岔轨道“直-曲”转换;可动轨9在转辙回转过程中,导向轨8随可动过转辙转动,可动轨9转辙到位后,导向轨8头部位置与道岔梁体内腹板接触,导向轨8与可动轨9围绕中心销7有

小角度的位置转动,此过程中安装在导向轨8与可动轨9两端固定支架3中的橡胶弹簧装置1扭转转动,转动过程中由于两组橡胶弹簧1中安装有金属骨架弹簧2,橡胶弹簧1与金属骨架弹簧2的共同作用,在满足导向轨8随可动轨9转辙转动需要的同时,又能克服导向轨8随可动轨9转动时的惯性力矩,保障了导向轨8的工作状态;该弹簧组件上安装有限位板6,限位板依靠紧固件与固定之间3及中心销轴7连接,在导向轨转辙到位后可起到角度限位的的作用(图6)。隔板5安装在弹簧组件1与限位板6之间,与中心销7连接,在弹簧组件1与限位板6之间形成一定为间隙,适应转辙时橡胶的压缩膨胀。该阻尼弹簧装置可满足正、反向扭转工作状态使用。

28.需要理解到的是:上述实施例虽然对本发明的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1