一种采用榫卯连接的机场装配式道面结构的制作方法

1.本发明涉及水泥混凝土道面技术领域,特别是涉及一种用于机场场道装配式预制预应力水泥混凝土面板横向、纵向连接装置及方法。

背景技术:

2.传统现浇混凝土道面施工周期长、受气候、交通、材料等条件制约,难以满足军用机场抢修抢建和民用机场改扩建不停航施工及道面破损快速修补的客观要求。装配式水泥混凝土道面具有承载力高、施工工序简单、开放交通快等优点,是快速铺筑、修复机场道面,减少不停航时间的理想方法最佳选择,但受装配式预制道面板横向、纵向连接方式影响所产生的应力集中等问题降低了道面的受力情况和使用寿命,加之普通钢筋混凝土装配式道面板的体积质量大、抗弯强度较较低、耐久性较差,不适用于等级较高的机场道面,严重影响机场场道工程质量和经济效益。

3.因此,为保证预制装配式水泥混凝土路面的施工质量和使用效果,需对预制装配混凝土道面工艺和连接方式进行相应的改进,通过改进预制装配式混凝土面板的横、纵连接方式,在不降低路面承载能力的基础上减轻预制装配混凝土板的自重,从而使该项技术在公路及机场道面抢修抢建得到广泛应用。

技术实现要素:

4.针对上述问题,本发明提供一种采用榫卯连接的机场装配式道面结构,有较强的抗弯强度,横向、纵向分别采用榫卯滑动连接和榫卯固定连接,能够实现快速铺筑、修复机场道面,有效减少不停航时间。

5.本发明采用如下技术方案实现。

6.一种采用榫卯连接的机场装配式道面结构,所述的结构包括预应力体系预制的水泥混凝土道面板、榫卯固定连接结构、榫卯滑动连接结构;

7.该结构利用双向预应力体系预制的水泥混凝土道面板,通过纵向设置的榫卯固定连接装置和横向设置的榫卯滑动连接结构,将其连接为整体。

8.本发明所述预制的水泥混凝土道面板内设置的预应力钢筋采用纵向双层横向单层的布置;纵向预应力筋在道面板横截面中心对称布置,横向预应力筋布置在道面板纵截面中心线。预应力水泥混凝土道面板能够有效降低面板厚度,约为普通道面板厚度的40%~60%,且明显提高道面板的耐久性,其使用寿命是传统混凝上道面板的5~8倍。

9.本发明所述的榫卯固定连接结构为,包括榫结构101、第一卯结构102、第一固定螺杆103和第一连接钢筋105;所述的榫结构101设置在第一卯结构102内部,榫结构101通过第一固定螺杆103与第一卯结构102固定连接;所述的第一连接钢筋105设置在第一卯结构102外侧,与第一卯结构102固定连接;所述的榫结构101结构为,设置为为哑铃型;包括第一锁定部分101.1、第一锁定部分101.2、设置在第一锁定部分101.1和第一锁定部分101.2之间的连接固定部分101.3;在第一锁定部分101.1、第一锁定部分101.2上分别贯穿开设有第一

螺杆孔101.4;所述的卯结构102结构为,包括第一卯件102.1和第二卯件102.2,第一卯件102.1和第二卯件102.2结构相同;第一卯件102.1或第二卯件102.2结构为,包括供榫结构101中第一锁定部分101.1或第一锁定部分101.2容纳的空腔部分102.3及围边、第一卯件102.1和第二卯件102.2相对靠接组合的卯件侧壁102.4、卯件侧壁102.4由上至下开设的卡槽102.5、设置在空腔部分102.3下部的稳定部分102.6;所述的榫结构101受卯件侧壁102.4限位,不由卡槽102.5位置处脱出;所述的卡槽102.5深度与榫结构1的高度相互配合设置;所述的稳定部分102.6由上至下贯穿设置有第二螺杆孔102.7;第一螺杆孔101.4和第二螺杆孔102.7上下对应设置;所述的第一连接钢筋105为螺纹钢筋。本发明所述的榫结构101还包括垫圈104,所述的垫圈104套设在第一固定螺杆103之上,第一螺杆孔101.4的上部;所述的垫圈4为弹簧垫圈;所述的第一固定螺杆103的端部设置有倒角。本发明所述的卡槽102.5深度为达到第一卯结构102高度的一半。本发明所述的榫结构101、第一卯结构102之间设置有间隙。所述的第一螺杆孔101.4设置为长条孔。所述的榫结构101、第一卯结构102、第一固定螺杆103和第一连接钢筋105的材料为钢材。所述榫结构101和第一卯结构102可制成标准件,批量生产。所述第一固定螺杆103和垫圈104采用国标标准件。每个榫卯固定连接结构设有第一卯结构102两个,第一连接钢筋105两根,第一卯结构102和第一连接钢筋105采用焊接连接,在板块预制过程中,将焊接连接后的第一卯结构102和第一连接钢筋105埋设于道面板中,板块安装时道面板吊装至指定的位置后,将榫结构101插入第一卯结构102中,将螺杆103依次穿入垫圈104和榫结构101的螺杆孔后,旋入第一卯结构102的螺纹孔内,从而将榫结构101固定在第一卯结构102上,实现两块预制道面板的连接。所述榫结构为对称哑铃型,预设有第一固定螺杆孔、卯结构固定卡槽。所述第一卯结构与第一连接钢筋焊接连接后预埋在预制道面板边部,道面板吊装至指定的位置后,所述榫结构固定卡槽与卯结构对齐固定挡块,将榫结构插入第一卯结构中,将螺杆穿入榫结构的螺杆孔后,旋入第一卯结构的螺纹孔内,从而将榫结构固定在第一卯结构上,使得榫卯固定连接具备传递竖向应力,并且防止所述的第一卯结构和榫结构之间发生横向相对位移,从而实现两块预制道面板的连接。

10.本发明所述的榫卯滑动连接结构包括包括滑动榫结构201、第二卯结构、第二固定螺杆204和第二连接钢筋206;所述的滑动榫结构201设置在第二卯结构内部;滑动榫结构201通过第二固定螺杆204与第二卯结构固定连接;所述的第二连接钢筋206设置在第二卯结构外侧,与第二卯结构固定连接;所述的滑动榫结构201结构为,设置为为哑铃型;包括锁定连接部分201.1、滑动连接部分201.2、设置在锁定连接部分201.1和滑动连接部分201.2之间的连接固定部分201.3;在锁定连接部分201.1上贯穿开设有第三螺杆孔201.4;在滑动连接部分201.2上贯穿开设有第四螺杆孔201.5;所述的第二卯结构为,包括闭口卯结构202、开口卯结构203,第一卯件202.1和第二卯件202.2结构相同;闭口卯结构202结构为,包括供滑动榫结构201中锁定连接部分201.1容纳的第一空腔部分202.1及第一围边202.2、卯件侧壁202.3、卯件侧壁202.3上由上至下开设的卡槽202.4、设置在第一空腔部分202.1下部的第一稳定部分202.5;所述的卡槽202.4限位锁定连接部分201.1不能水平脱出;所述的第一稳定部分202.5由上至下贯穿设置有第五螺杆孔202.6;所述的卡槽202.5的深度与滑动榫结构201的高度相互配合设置;开口卯结构203结构为,包括供滑动榫结构1中滑动连接部分201.2容纳的第二空腔部分203.1及第二围边203.4、设置在第二空腔部分203.1下部的

第二稳定部分203.2;所述的滑动连接部分201.2在第二空腔部分203.1中水平滑动连接;所述的第二稳定部分203.2由上至下贯穿设置有第六螺杆孔203.3;第三螺杆孔1.4和第五螺杆孔202.6上下对应设置;第四螺杆孔201.5和第六螺杆孔203.3上下对应设置;所述的第二连接钢筋206为光面钢筋。本发明所述的滑动榫结构201还包括垫圈205,所述的垫圈205套设在第二固定螺杆204之上;所述的垫圈205为弹簧垫圈;所述的第二固定螺杆204的端部设置有倒角。本发明所述的卡槽202.4深度为达到第二卯结构高度的一半。本发明所述的滑动榫结构201、第二卯结构之间设置有间隙;所述的第三螺杆孔201.4或第四螺杆孔201.5设置为长条孔,其中第四螺杆孔201.5的长度大于第三螺杆孔201.4的长度。所述滑动榫结构201和第二卯结构可制成标准件,批量生产。所述第二固定螺杆204和垫圈205采用国标标准件。在板块预制过程中,将焊接连接后的闭口卯结构202和第二连接钢筋206、开口卯结构203和第二连接钢筋206埋设于道面板中,板块安装时道面板吊装至指定的位置后,将滑动榫结构1插入闭口卯结构202和开口卯结构203中,将第二固定螺杆204依次穿入垫圈205和滑动榫结构201的螺杆孔后,旋入闭口卯结构202和开口卯结构203的螺纹孔内,此时滑动榫结构201固定在闭口卯结构202上,而开口卯结构203则可以通过第二固定螺杆204在滑动榫结构201上的螺杆孔内进行滑动,实现两块预制道面板的滑动连接。所述滑动榫结构为非对称哑铃型,预设有固定螺杆孔、滑动螺杆孔、榫结构固定卡槽。所述开口卯结构、闭口卯结构与第二连接钢筋焊接连接后分别预埋在相邻预制道面板边部,将滑动榫结构插入闭口卯结构和开口卯结构中,将螺杆穿入滑动榫结构的螺杆孔后,旋入闭口卯结构和开口卯结构的螺纹孔内,此时滑动榫结构固定在闭口卯结构上,而开口卯结构则可以通过第二固定螺杆在滑动榫结构上的螺杆孔内进行滑动,实现横向相邻道面板一侧固定,另一侧可收缩变形,得榫卯滑动连接具备传递竖向应力的同时具有一定的滑动的能力,能够有效满足道面板产生的温度收缩变形。

11.本发明部件之间的缝隙采用兼具密封性好且耐久性优良的材料(例如但不限于硅酮)进行密封,可选择性地在材料表面涂刷与道面板颜色相近的涂料。

12.所述装配式预应力水泥混凝土道面板可采用“自动流水线+蒸汽养护”的生产工艺。主要生产工序包括:模台清理、模具组装、钢筋制安、预应力施加、混凝土拌制、混凝土成型、混凝土养护及质量检验等。成熟的生产工艺能更快速、更环保的预制道面板。

13.本发明的有益效果为,所述用于机场道面修复的榫卯连接结构具有结构简单,制造成本低,安装方便快捷,传荷效果好,对道面板安装精度要求低,节省机场道面修复时间等优点。机场装配式预应力水泥混凝土道面板可由工厂批量生产,在基层上拼接组成机场道面,其强度高、承载力大、施工速度快,能够有效降低面板厚度,约为普通道面板厚度的40%~60%,明显提高道面板的耐久性,修复方案同时适用装配,现浇。本发明的结构可以延长了道面板的使用寿命。

14.下面结合附图和具体实施方式本发明做进一步解释。

附图说明

15.图1为先张法预应力道面板截面配筋示意;

16.图2为预应力钢筋空间布置;

17.图3为本发明结构图;

18.图4为预制装配式道面板预应力钢筋配筋图;

19.图5为本发明榫卯固定连接结构的整体结构示意图。

20.图6为本发明榫卯固定连接结构安装俯视示意图。

21.图7为本发明榫卯固定连接结构安装纵向剖视示意图。

22.图8为本发明榫卯固定连接结构榫结构示意图。

23.图9为本发明榫卯固定连接结构卯结构示意图。

24.图10为本发明榫卯滑动连接结构的整体结构示意图。

25.图11为本发明榫卯滑动连接结构安装俯视示意图。

26.图12为本发明榫卯滑动连接结构安装纵向剖视示意图。

27.图13为本发明榫卯滑动连接结构滑动榫结构示意图。

28.图14为本发明榫卯滑动连接结构闭口卯结构示意图。

29.图15为本发明榫卯滑动连接结构开口卯结构示意图。

30.图16为本发明机场装配式预应力水泥混凝土道面板生产工艺流程示意图。

具体实施方式

31.见图1,图2,图3,图4,图5,图6,图7,图8,图9,图10,图11,图12,图13,图14,图15,图16所示。

32.本发明所述的榫卯固定连接结构为,包括榫结构101、第一卯结构102、第一固定螺杆103和第一连接钢筋105;所述的榫结构101设置在第一卯结构102内部,榫结构101通过第一固定螺杆103与第一卯结构102固定连接;所述的第一连接钢筋105设置在第一卯结构102外侧,与第一卯结构102固定连接;所述的榫结构101结构为,设置为为哑铃型;包括第一锁定部分101.1、第一锁定部分101.2、设置在第一锁定部分101.1和第一锁定部分101.2之间的连接固定部分101.3;在第一锁定部分101.1、第一锁定部分101.2上分别贯穿开设有第一螺杆孔101.4;所述的卯结构102结构为,包括第一卯件102.1和第二卯件102.2,第一卯件102.1和第二卯件102.2结构相同;第一卯件102.1或第二卯件102.2结构为,包括供榫结构101中第一锁定部分101.1或第一锁定部分101.2容纳的空腔部分102.3及围边、第一卯件102.1和第二卯件102.2相对靠接组合的卯件侧壁102.4、卯件侧壁102.4由上至下开设的卡槽102.5、设置在空腔部分102.3下部的稳定部分102.6;所述的榫结构101受卯件侧壁102.4限位,不由卡槽102.5位置处脱出;所述的卡槽102.5深度与榫结构1的高度相互配合设置;所述的稳定部分102.6由上至下贯穿设置有第二螺杆孔102.7;第一螺杆孔101.4和第二螺杆孔102.7上下对应设置;所述的第一连接钢筋105为螺纹钢筋。本发明所述的榫结构101还包括垫圈104,所述的垫圈104套设在第一固定螺杆103之上,第一螺杆孔101.4的上部;所述的垫圈4为弹簧垫圈;所述的第一固定螺杆103的端部设置有倒角。本发明所述的卡槽102.5深度为达到第一卯结构102高度的一半。本发明所述的榫结构101、第一卯结构102之间设置有间隙。所述的第一螺杆孔101.4设置为长条孔。所述的榫结构101、第一卯结构102、第一固定螺杆103和第一连接钢筋105的材料为钢材。所述榫结构101和第一卯结构102可制成标准件,批量生产。所述第一固定螺杆103和垫圈104采用国标标准件。每个榫卯固定连接结构设有第一卯结构102两个,第一连接钢筋105两根,第一卯结构102和第一连接钢筋105采用焊接连接,在板块预制过程中,将焊接连接后的第一卯结构102和第一连接钢筋105埋设于道

面板中,板块安装时道面板吊装至指定的位置后,将榫结构101插入第一卯结构102中,将螺杆103依次穿入垫圈104和榫结构101的螺杆孔后,旋入第一卯结构102的螺纹孔内,从而将榫结构101固定在第一卯结构102上,实现两块预制道面板的连接。所述榫结构为对称哑铃型,预设有第一固定螺杆孔、卯结构固定卡槽。所述第一卯结构与第一连接钢筋焊接连接后预埋在预制道面板边部,道面板吊装至指定的位置后,所述榫结构固定卡槽与卯结构对齐固定挡块,将榫结构插入第一卯结构中,将螺杆穿入榫结构的螺杆孔后,旋入第一卯结构的螺纹孔内,从而将榫结构固定在第一卯结构上,使得榫卯固定连接具备传递竖向应力,并且防止所述的第一卯结构和榫结构之间发生横向相对位移,从而实现两块预制道面板的连接。

33.本发明所述的榫卯滑动连接结构包括包括滑动榫结构201、第二卯结构、第二固定螺杆204和第二连接钢筋206;所述的滑动榫结构201设置在第二卯结构内部;滑动榫结构201通过第二固定螺杆204与第二卯结构固定连接;所述的第二连接钢筋206设置在第二卯结构外侧,与第二卯结构固定连接;所述的滑动榫结构201结构为,设置为为哑铃型;包括锁定连接部分201.1、滑动连接部分201.2、设置在锁定连接部分201.1和滑动连接部分201.2之间的连接固定部分201.3;在锁定连接部分201.1上贯穿开设有第三螺杆孔201.4;在滑动连接部分201.2上贯穿开设有第四螺杆孔201.5;所述的第二卯结构为,包括闭口卯结构202、开口卯结构203,第一卯件202.1和第二卯件202.2结构相同;闭口卯结构202结构为,包括供滑动榫结构201中锁定连接部分201.1容纳的第一空腔部分202.1及第一围边202.2、卯件侧壁202.3、卯件侧壁202.3上由上至下开设的卡槽202.4、设置在第一空腔部分202.1下部的第一稳定部分202.5;所述的卡槽202.4限位锁定连接部分201.1不能水平脱出;所述的第一稳定部分202.5由上至下贯穿设置有第五螺杆孔202.6;所述的卡槽202.5的深度与滑动榫结构201的高度相互配合设置;开口卯结构203结构为,包括供滑动榫结构1中滑动连接部分201.2容纳的第二空腔部分203.1及第二围边203.4、设置在第二空腔部分203.1下部的第二稳定部分203.2;所述的滑动连接部分201.2在第二空腔部分203.1中水平滑动连接;所述的第二稳定部分203.2由上至下贯穿设置有第六螺杆孔203.3;第三螺杆孔1.4和第五螺杆孔202.6上下对应设置;第四螺杆孔201.5和第六螺杆孔203.3上下对应设置;所述的第二连接钢筋206为光面钢筋。本发明所述的滑动榫结构201还包括垫圈205,所述的垫圈205套设在第二固定螺杆204之上;所述的垫圈205为弹簧垫圈;所述的第二固定螺杆204的端部设置有倒角。本发明所述的卡槽202.4深度为达到第二卯结构高度的一半。本发明所述的滑动榫结构201、第二卯结构之间设置有间隙;所述的第三螺杆孔201.4或第四螺杆孔201.5设置为长条孔,其中第四螺杆孔201.5的长度大于第三螺杆孔201.4的长度。所述滑动榫结构201和第二卯结构可制成标准件,批量生产。所述第二固定螺杆204和垫圈205采用国标标准件。在板块预制过程中,将焊接连接后的闭口卯结构202和第二连接钢筋206、开口卯结构203和第二连接钢筋206埋设于道面板中,板块安装时道面板吊装至指定的位置后,将滑动榫结构1插入闭口卯结构202和开口卯结构203中,将第二固定螺杆204依次穿入垫圈205和滑动榫结构201的螺杆孔后,旋入闭口卯结构202和开口卯结构203的螺纹孔内,此时滑动榫结构201固定在闭口卯结构202上,而开口卯结构203则可以通过第二固定螺杆204在滑动榫结构201上的螺杆孔内进行滑动,实现两块预制道面板的滑动连接。所述滑动榫结构为非对称哑铃型,预设有固定螺杆孔、滑动螺杆孔、榫结构固定卡槽。所述开口卯结构、闭口卯结构与第

二连接钢筋焊接连接后分别预埋在相邻预制道面板边部,将滑动榫结构插入闭口卯结构和开口卯结构中,将螺杆穿入滑动榫结构的螺杆孔后,旋入闭口卯结构和开口卯结构的螺纹孔内,此时滑动榫结构固定在闭口卯结构上,而开口卯结构则可以通过第二固定螺杆在滑动榫结构上的螺杆孔内进行滑动,实现横向相邻道面板一侧固定,另一侧可收缩变形,得榫卯滑动连接具备传递竖向应力的同时具有一定的滑动的能力,能够有效满足道面板产生的温度收缩变形。

34.实施例1预应力钢筋布置及张拉

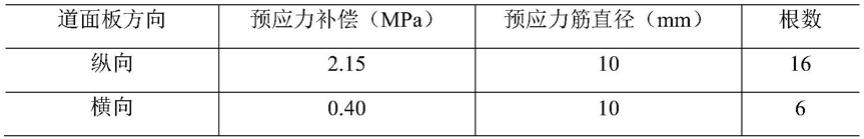

35.为了给装配式道面板施加预应力,预应力筋采用直径10mm的螺旋肋钢丝,其抗拉强度为1570mpa,张拉控制应力取0.75fsk,即1177.5mpa。再考虑20%的预应力损失,则预应力筋的有效预应力为942mpa,进而可以确定预应力混凝土道面的预应力筋数量,详见下表1。

36.表1装配式预应力混凝土板的预应力筋计算

[0037][0038]

预应力钢筋数量确定后便可对道面板进行配筋,考虑到道面板承受荷载的交变特性,采用纵向双层横向单层的布置方案。纵向预应力筋在道面板横截面中心对称布置,上下两层各8根,中心距80mm,共16根;横向预应力筋布置在道面板纵截面中心线,共布置6根。道面板截面预应力筋配筋示意见图。

[0039]

预应力张拉钢筋的方法,其特征在于其张拉具体的步骤如下:

[0040]

(1)采用自动张拉设备,张拉记录应由系统自动生成。

[0041]

(2)道面板纵横向预应力筋采用单端单根同时张拉方式,并以单根张拉力值进行控制。进行张拉力控制的测力传感器精度不低于0.5级,自校有效期不大于30d。

[0042]

(3)纵横向预应力筋采用单端单根同时张拉方式,并以单根张拉力值(93kn)进行控制。预应力筋张拉均匀,加载速率不大于4kn/s,至设计张拉力时应持荷1min,单根张拉力与设计张拉力偏差

±

3%,并锁紧。

[0043]

(4)正式生产前,应进行张拉完成并锁紧后预应力筋有效张拉力及均匀性试验。正式投产后,每生产15000块道面板或半年,应再次进行有效张拉力及均匀性试验。实测单根张拉力与设计张拉力偏差不大于

±

10.0%,总张拉力与设计张拉力偏差不大于

±

3.0%。

[0044]

实施例2现场拼装

[0045]

(1)按照装配式道面平面尺寸设计和配筋设计,采用“自动流水线+蒸汽养护”的生产工艺预制道面板。如附图11所示,主要生产工序包括:模台清理、模具组装、钢筋制安、预应力施加、混凝土拌制、混凝土成型、混凝土养护及质量检验等。同时为满足快速铺装、减少灌浆量,拼装施工前,在混凝土道板和基层间设置土工布。

[0046]

(2)机场装配式水泥混凝土设计施工方案为:选用预制水泥混凝土道面板(5.0m

×

2.5m

×

0.2m),分别沿横纵方向,由机场跑道中心位置向四周按单元分区(包含六块板)有序进行铺装。

[0047]

(3)采用真空吸盘吊具和轮胎式门式起重机将道面板吊装到指定位置,对道面板

进行调平后,将榫结构放到卯结构中,用螺栓固定连接,最后进行灌浆,使装配式道面板底与基层顶面达到良好的接触,使得装配式道面板受力均匀、传力均匀。

[0048]

以一个施工仓段150m

×

5.0m进行测算,采用榫卯连接的机场装配式道面结构施工工序简单且易于操作,施工进度大幅提高。如表2和表3所示,相比于现浇混泥土道面需要17.4天,采用预应力道面板和榫卯连接结构的装配式道面从开始施工到结束仅需22小时。进一步,对于长度为2800m,宽度为45m的机场跑道,则横向共需要18块预制水泥混凝土道面板(5.0m

×

2.5m

×

0.2m),纵向需要560块板,共涉及10080块预制板。

[0049]

表2装配式道面施工进度表

[0050][0051]

表3现浇混凝土道面施工进度表

[0052][0053][0054]

以上所述的仅是本发明的部分具体实施例,方案中公知的具体内容或常识在此未

作过多描述。应当指出,上述实施例不以任何方式限制本发明,对于本领域的技术人员来说,凡是采用等同替换或等效变换的方式获得的技术方案均落在本发明的保护范围内。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1