直线辅助轨可翻转的道岔本体、空铁道岔及空铁轨道梁的制作方法

1.本发明涉及悬挂式轨道交通领域,具体而言,涉及直线辅助轨可翻转的道岔本体、空铁道岔及空铁轨道梁。

背景技术:

2.空铁列车,又称空中轨道列车,其轨道悬挂在空中,空铁车辆上部通过走行架与轨道连接。空铁轨道的主要部分为空铁轨道梁,其为半封闭的箱梁结构;横截面大致为倒置的u型;即空铁轨道梁的下部开设有条形缝隙。空铁轨道梁的下部设置有两个条形的走行板,两个条形板共面并间隔设置,两个条形板之间的间隙形成上述条形缝隙;空铁轨道梁的两侧板内壁设置有导向板。

3.走行架作为空铁车辆与空铁轨道梁的重要连接媒介,其底部两侧分别设置有走行轮,走行架的两侧面上设置有导向轮;走行架在空铁轨道梁中行驶时,走行轮与走对应的行板配合,导向轮与对应的导向板配合。走行架下方设置有连接组件,连接组件穿过条形缝隙后与空铁车辆的顶部连接。

4.当空铁车辆需要从主轨道进入两个支路轨道之一时,需要在三条轨道的交汇处设置空铁道岔;现有技术中的空铁道岔其结构较为复杂,后期维护成本较高。

技术实现要素:

5.本发明的目的在于提供了一种直线辅助轨可翻转的道岔本体,其能够整体结构简单,在和空铁移动轨配合下,能够有效实现空铁车辆线路的切换。

6.本发明的另一目的在于提供一种空铁道岔,其采用了上述道岔本体。

7.本发明的另一目的在于提供一种空铁轨道梁,其它采用了上述空铁道岔。

8.本发明是这样实现的:

9.一种直线辅助轨可翻转的道岔本体,包括:

10.壳体;

11.直线辅助轨,所述直线辅助轨与所述壳体可转动连接,并能够绕轴线转动,所述轴线沿所述道岔本体的长度方向延伸;所述直线辅助轨包括直线轨道边;

12.曲线辅助轨,所述曲线辅助轨与所述壳体连接,包括曲线轨道边;所述曲线轨道边与所述直线轨道边共面设置;所述曲线轨道边与所述直线轨道边之间的距离从一端到另一端逐渐增大。

13.进一步,还包括直线轨驱动装置,所述直线轨驱动装置包括辅助轨连接杆、下部摆杆和直线轨动力组件,所述下部摆杆与所述壳体的下部铰接,所述辅助连接杆的一端与所述下部摆杆铰接,另一端与所述直线辅助轨铰接;

14.所述动力组件与所述下部摆杆传动连接,用于驱动所述下部摆杆摆动,进而带动所述直线辅助轨摆动。

15.进一步,所述直线轨动力组件还包括上部摆杆、直线轨驱动杆及联动杆;所述上部

摆杆的中部与所述壳体的上部铰接,所述直线轨驱动杆一端与所述上部摆杆的下部铰接,另一端用于与滑动件铰接;

16.所述下部摆杆的中部与所述壳体的下部铰接,所述联动杆的上端与所述上部摆杆的上端铰接,下端与所述下部摆杆的上端铰接。

17.进一步,所述曲线辅助轨与所述壳体滑动连接,能够朝远离或靠近所述直线辅助轨的方向滑动;

18.所述道岔本体还包括曲线轨驱动装置,所述曲线轨驱动装置包括转轴、拨动杆及曲线轨动力组件,所述转轴沿所述壳体的长度方向延伸;所述拨动杆一端与所述转轴固定连接,另一端与所述曲线辅助轨活动连接;

19.所述转轴转动时,所述拨叉能够带动所述曲线辅助轨移动;所述曲线轨动力组件与所述转轴传动连接,用于驱动所述转轴转动。

20.进一步,所述曲线轨动力组件包括上部连杆、中部连杆、下部连杆和曲线轨驱动杆;所述下部连杆的一端与所述转轴固定连接,所述上部连杆的中部与所述壳体的上部铰接;所述中部连杆的上端与所述上部连杆的上端铰接,下端与所述下部连接杆铰接;

21.所述上部连杆的上端向上摆动时,能够通过所述中部连杆带动所述转轴转动,所述转轴能够通过所述拨动杆带动所述曲线辅助轨向远离所述直线辅助轨的方向移动;

22.所述曲线轨驱动杆一端与所述上部连杆的下端铰接,另一端用于与滑动件铰接。

23.进一步,所述壳体的下部设置有导向组件,所述曲线辅助轨与所述导向组件滑动配合,所述曲线辅助轨沿所述导向组件向远离所述直线辅助轨的方向滑动时,所述曲线辅助轨相对于所述壳体向上移动。

24.进一步,所述曲线辅助轨上设置有连接板,所述连接板上设置有条形孔,所述条形孔沿所述连接板的高度方向延伸;所述拨动杆的端部设置有拨动销,所述拨动销滑动设置在所述条形孔中。

25.进一步,所述曲线轨驱动装置包括两个拨动杆,所述两个拨动杆分别位于所述转轴的两端;所述曲线轨动力组件与所述转轴的中部连接。

26.进一步,所述导向组件包括倾斜板及支撑板,所述支撑板竖直设置,并与所述壳体连接,所述倾斜板与所述支撑板垂直连接;所述倾斜板远离所述直线辅助轨的一端高于另一端;

27.所述曲线辅助轨的底部设置有安装板,所述安装板与所述倾斜板配合;所述安装板下部设置有两个滚轮,所述倾斜板的边缘位于所述安装板及所述两个滚轮之间;

28.所述两个滚轮之一与所述安装板的底面配合,另一滚轮与所述支撑板配合;或者,所述两个滚轮均与所述安装板的底面配合。

29.一种空铁道岔,包括空铁移动轨及所述的直线辅助轨可翻转的道岔本体;

30.所述空铁移动轨包括移动走行板;所述移动走行板为一端较宽另一端较窄的条形板,包括直线边及内凹的曲线边;

31.所述空铁移动轨与所述道岔本体滑动配合,能够沿所述道岔本体横向移动,从而在直线轨位置及曲线轨位置之间切换;

32.所述空铁移动轨移动到直线轨位置时,所述移动走行板的曲线边与所述曲线轨道边间隔设置,所述移动走行板与所述曲线辅助轨能够用于空铁走行架通过;

33.所述空铁移动轨移动到曲线轨位置时,所述移动走行板的直线边与所述直线轨道边间隔设置,所述移动走行板与所述直线辅助轨能够用于空铁走行架通过。

34.一种空铁轨道梁,包括主路直线轨、支路直线轨、支路分叉轨以及所述的空铁道岔;

35.所述主路直线轨与所述空铁道岔的主线端连接,所述支路直线轨与支路分叉轨交汇于所述空铁道岔的叉线端。

36.本发明的有益效果是:

37.本发明通过上述设计得到的道岔本体、空铁道岔及空铁轨道梁,使用时,当空铁车辆需要从主路直线轨通过空铁道岔行驶到支路直线轨上时,空铁移动轨移动到曲线轨位置,空铁道岔形成直线轨道,直线轨道将主路直线轨与支路直线轨连通。当空铁车辆需要从主路直线轨行驶到支路分叉轨上时,空铁移动轨移动到直线轨位置,空铁道岔形成曲线轨道;曲线轨道将主路直线轨与支路分叉轨连通;此时,为了避免直线辅助轨与空铁移动轨的直线边碰撞,可以将直线辅助轨翻转进行让位。

38.通过上述空铁移动轨的移动,即可实现空铁道岔线路的切换;其整体结构简单,后期维护成本较低,可靠性较高。另外,直线辅助轨的可转动设计能够避免其与空铁移动轨碰撞。

附图说明

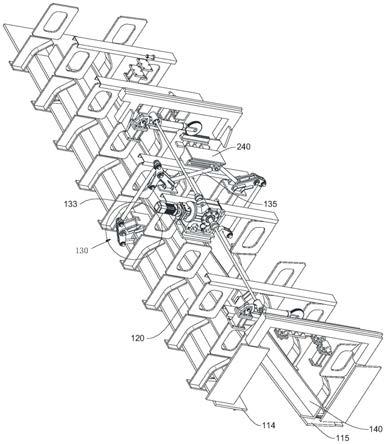

39.图1是本发明实施方式提供的空铁轨道梁的立体图;

40.图2是本发明实施方式提供的当空铁移动轨移动到曲线轨位置时,空铁轨道梁的仰视图。

41.图3是本发明实施方式提供的空铁移动轨移动到直线轨位置时,空铁轨道梁的仰视图。

42.图4是本发明实施方式提供的空铁移动轨第一角度下的立体图;

43.图5是本发明实施方式提供的空铁移动轨第二角度下的立体图;

44.图6是本发明实施方式提供的道岔本体拆除外部挡板之后第一角度下的立体图;

45.图7是本发明实施方式提供的图6的局部放大图;

46.图8是本发明实施例提供的道岔本体拆除壳体之后的立体图;

47.图9是本发明实施例提供的直线辅助轨转至水平位置、曲线辅助轨后退至非工作位置的结构示意图;

48.图10是本发明实施例提供的直线辅助轨转至竖直位置、曲线辅助轨位于工作位置时的结构示意图;

49.图11是本发明实施方式提供的道岔本体拆除外部挡板后第二角度下的立体图;

50.图12是本发明实施方式提供的图11的局部放大图;

51.图13是本发明实施方式提供的连接板、安装板与导向组件的示意图;

52.图14是本发明实施方式提供的连接板及安装板的结构示意图。

53.图标:010-空铁道岔;100-道岔本体;110-壳体;112-上部固定杆;113-下部固定杆;114-直线承载板;115-曲线承载板;120-直线辅助轨;130-直线轨驱动装置;131-辅助轨连接杆;132-下部摆杆;133-联动杆;134-上部摆杆;135-直线轨驱动杆;140-曲线辅助轨;

150-曲线轨驱动装置;151-转轴;152-拨动杆;153-上部连杆;154-中部连杆;155-下部连杆;156-曲线轨驱动杆;157-导向组件;1571-倾斜板;1572-支撑板;158-连接板;159-安装板;171-第一滚轮;172-第二滚轮;200-空铁移动轨;210-平移装置;211-平移组件;220-连接梁;220-移动轨本体;221-移动走行板;222-平面导向板;223-曲面导向板;224-直线走行面;225-曲线走行面;300-空铁轨道梁;310-主路直线轨;311-主路走行板;320-支路直线轨;330-支路分叉轨。

具体实施方式

54.本技术所提及的术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。另外,“共面”是指大致在同一平面上,其在不影响空铁车辆正常行驶的情况下,可以有一定的误差;并不特指绝对共面。

55.实施例:

56.为了便于描述,本技术以空铁轨道梁300在水平状态为参考来描述其零部件的方位,如空铁轨道梁300处于爬坡或下坡状态,对应的零部件的方位会相应变化。

57.请参考图1,本实施例提供了一种直线辅助轨可翻转的道岔本体100、空铁道岔010及空铁轨道梁300,上述空铁轨道梁300包括主路直线轨310、支路直线轨320、支路分叉轨330以及上述空铁道岔010。具体地,上述主路直线轨310、支路直线轨320及支路分叉轨330均通过地面上的支撑梁(图中未示出)架设在空中,其中,支路直线轨320与主路直线轨310共线设置,支路分叉轨330与主路直线轨310呈钝角设置。上述空铁道岔010设置在主路直线轨310、支路直线轨320及支路分叉轨330的交汇处,其用于空铁车辆走行线路的切换。上述空铁道岔010包括道岔本体100及上述空铁移动轨200,空铁移动轨200沿道岔本体100的横向移动,从而实现主路直线轨310与支路直线轨320或支路分叉轨330之间的连通。

58.上述主路直线轨310、支路直线轨320及支路分叉轨330的结构相同,均为中空的半封闭式箱梁结构;并且架设高度基本一致;当然,在上坡或下坡时架设高度也可以不一致。支路分叉轨330的端部与支路直线轨320的端部交汇;两者呈锐角设置。交汇处与主路直线轨310的端部之间留有一定的空间,该空间用于安装空铁道岔010。由于上述箱梁结构与本技术发明点关联不大,并且可以直接购买,为避免赘述,不再对其进行描述。

59.请参考图1-图3,空铁道岔010包括空铁移动轨200及道岔本体100,空铁移动轨200与道岔本体100滑动配合,并能够沿道岔本体100的横向滑动;从而在直线轨位置及曲线轨位置之间切换。当空铁移动轨200移动到曲线轨位置时(图2),空铁道岔010形成直线轨道,直线轨道将主路直线轨310与支路直线轨320连通。当空铁移动轨200移动到直线轨位置时(图3),空铁道岔010形成曲线轨道;曲线轨道将主路直线轨310与支路分叉轨330连通。

60.请参考图1、图4和图5,上述空铁移动轨200包括平移装置210及移动轨本体220,平移装置连接于移动轨本体220的上部,并与道岔本体100的横向滑轨116(图1)横向滑动配合。平移装置在外力的作用下横向移动时,其能够带动移动轨本体220同步移动。

61.具体地,上述移动轨本体220包括移动走行板221、平面导向板222及曲面导向板223;其中,移动走行板221为水平设置的条形板,并且一条侧边为直线边,另一条为曲线边;上述曲线边的中部朝靠近直线边的一侧凹陷。并且,移动走行板221靠近主线端的一端的宽

度相对于另一端较小,从而使得移动走行板221与道岔本体100下部的条形缝隙相匹配。

62.平面导向板222沿移动走行板221直线边的长度方向延伸,并竖直设置。平面导向板222的下边缘与移动走行板221的上表面连接,平面导向板222的下边缘与移动走行板221的直线边距离设置形成直线走行面224。

63.当空铁移动轨200移动至曲线轨位置时,上述直线走行面224及直线辅助轨120共面间隔设置,并能够组成一对空铁轨道。空铁走行架两侧的走行轮能够分别行驶在直线走行面224及直线辅助轨120上。此时,主路直线轨310通过上述道岔空铁轨道与支路直线轨320连通。

64.曲面导向板223沿移动走行板221曲线边的长度方向延伸,并竖直设置;曲面导向板223的下边缘与移动走行板221的上表面连接。曲面导向板223与移动走行板曲线边的圆心重合,并且,曲面导向板223的曲率半径较大;使得曲面导向板223的下边缘与移动走行板221的曲线边之间形成曲线走行面225。

65.另外,曲面导向板223与平面导向板222之间的距离从移动走行板221的大端到其小端逐渐变小,在移动走行板221的小端,曲面导向板223与平面导向板222交汇。

66.当空铁移动轨200移动至直线轨位置时,上述曲线走行面225及曲线辅助轨140能够组成一对空铁轨道,空铁走行架两侧的走行轮能够分别行驶在曲线走行面225及曲线辅助轨140上。此时,主路直线轨310通过空铁道岔010与岔路直线轨连通。

67.平移装置210包括两个相对间隔设置的平移组件211,两个平移组件211竖直设置,其中一个平移组件211下部与移动轨本体220的大端连接,另一个平移组件211下部与移动轨本体220的中部连接。两个平移组件211的上部与道岔本体100滑动配合,并且两个平移组件211通过上部连接梁220连接。

68.为了驱动空铁移动轨200移动,空铁道岔010还设置了横向驱动装置。上述横向驱动装置可以采用相关技术中常用的直线驱动结构,例如齿轮齿条结构,此时,齿轮与道岔本体100可转动连接,齿条与空铁移动轨200固定连接,齿轮与齿条啮合,齿轮转动即可驱动空铁移动轨200移动。或者,也可以此采用电动推杆结构。

69.请参考图1和图6,图6为将道岔壳体110外部的挡板全部拆除之后的图。上述道岔本体100整体为半封闭式箱梁结构;上述道岔本体100的主体结构与主路直线轨310类似,主要区别在于,道岔本体100下部缝隙的宽度由主线端朝叉线端逐渐变大,对应的壳体110部分的宽度也是逐渐变大。

70.具体地,请继续参考图6,道岔本体100包括壳体110、直线辅助轨120和曲线辅助轨140;直线辅助轨120及曲线辅助轨140均设置在壳体110下部的缝隙两侧,并沿壳体110的长度方向延伸。壳体110包括平面侧板、曲面侧板及上部盖板,其中平面侧板及曲面侧板竖直设置;曲面侧板的中部朝靠近平面侧板的一侧凹陷,从而形成弧形结构。上述平面侧板及曲面侧板之间的距离从一端到另一端逐渐增大,形成上部缝隙及下部缝隙;为了便于描述,将距离大的一端称为叉线端,距离小的一端称为主线端。上部盖板盖在上述平面侧板及曲面侧板的上部,从而将上部缝隙封堵。而直线辅助轨120及曲线辅助轨140分别设置在下部缝隙的两内侧。

71.上部盖板的上方设置有两个横向滑轨116(图1),其用于与空铁移动轨200的两个平移组件211滑动配合。

72.进一步地,当主路走行板311之间的距离较小,即缝隙较小时;道岔本体100的壳体110下部的缝隙宽度相应地也较小;其留给空铁移动轨200的可移动空间较小。当空铁移动轨200移动至直线轨位置,由于壳体110下部的缝隙较小,并且,移动走行板221与直线辅助轨120共面设置,移动走行板221可能与直线辅助轨120干涉。因此,直线辅助轨120采用了可翻转结构,用于给移动走行板221让位。

73.具体地,上述直线辅助轨120为l型角钢结构,沿平面侧板的长度方向延伸,包括直线轨道板及条形加强板。条形加强板的外侧设置有两个铰接部,两个铰接部通过铰接轴与壳体110的下部铰接;铰接轴沿平面侧板的长度方向延伸。直线辅助轨120绕铰接轴转动时,直线轨道板在水平位置及竖直位置之间摆动,即在0

°‑

90

°

的范围内摆动。

74.请参考图7-图10,配合参考图6,为了驱动直线辅助轨120翻转,道岔本体100还设置了直线轨驱动装置130。直线轨驱动装置130包括辅助轨连接杆131、下部摆杆132、联动杆133、上部摆杆134及直线轨驱动杆135。下部摆杆132的中部与壳体110的下部固定杆113铰接,辅助轨连接杆131的一端与下部摆杆132的下端铰接,另一端与直线辅助轨120的加强板铰接;从而构成四杆机构。当下部摆杆132的上端向上摆动时,其通过辅助轨连接杆131带动直线辅助轨120从水平位置(图9)转动至竖直位置(图10);向下摆动时,其带动直线辅助轨120从竖直位置转动至水平位置。

75.上部摆杆134的中部与壳体110的上部固定杆112铰接,直线轨驱动杆135的一端与上部摆杆134的下部铰接,另一端与空铁移动轨200连接。空铁移动轨200朝直线轨位置移动时,其能够通过直线轨驱动杆135带动上部摆杆134摆动,进而使得上部摆杆134的上端向上摆动。

76.联动杆133竖直设置在平面侧面的外侧,其上端与上部摆杆134的上部铰接,下端与下部摆杆132的下部铰接。因此,空铁移动轨200朝直线轨位置移动时,其能够通过联动杆133带动下部摆杆132的上端向上摆动,进而带动直线辅助轨120从水平位置转动至竖直位置,从而给移动走行板221让出移动位置,防止移动走行板221与直线辅助干涉。

77.上述直线轨驱动装置130的设计,其减少了电机及传感器的使用,利用空铁移动轨200自身的移动来带动直线辅助轨120让位及复位;驱动装置整体结构简单,自动化程度高,并且维护方便。

78.进一步地,当空铁移动轨200从直线轨位置朝曲线轨位置移动时,如空铁移动轨200刚开始移动时,直线辅助轨120即向下翻转复位,此时,移动走行板221还未完全离开,直线辅助轨120有可能与移动走行板221碰撞。因此,本实施例提供的直线轨驱动装置130,其在驱动直线辅助轨120复位时存在的一定的延迟;即,当空铁移动轨200开始向曲线轨位置移动的一段时间内,直线轨驱动杆135并不随之移动;而是当移动走行板221离开直线辅助轨120的位置时,直线轨驱动杆135才开始移动,并通过联动杆133等零部件带动直线辅助轨120开始翻转。

79.具体地,直线轨驱动杆135的端部设置有第一滑块,连接梁220下部固定设置有驱动块,驱动块上设置有第一滑槽;上述第一滑槽沿空铁移动轨200的横向延伸;第一滑块滑动设置在上述第一滑槽中。为了便于描述,将第一滑槽靠近直线辅助轨120的一端称之为第一端,另一端称之为第二端。当空铁移动轨200朝直线轨位置移动时,第一滑槽第二端与第一滑块抵接,第一端与第一滑块间隙设置。上述设计使得,当空铁移动轨200朝直线轨位置

移动时,由于第一滑槽第二端与第一滑块抵接,其能够直接通过直线轨驱动装置130带动直线辅助轨120让位;而当空铁移动轨200反向移动时,由于第一滑槽第一端与第一滑块之间设置有间隙,其使得当空铁移动轨200反向移动一定距离后,第一滑槽第一端才与第一滑块抵接,然后才能够通过驱动装置带动直线辅助轨120复位。

80.进一步地,请继续参考图8-图10,当空铁移动轨200移动到曲线轨位置时,为了便于给移动走行板221的曲线边让位以防干涉,曲线辅助轨140与壳体110滑动连接,其能够朝远离或靠近直线辅助轨120的方向滑动。并且,道岔本体100还设置了曲线轨驱动装置150,其用于驱动上述曲线辅助轨140滑动。

81.具体地,请参考图8-图12,曲线轨驱动装置150包括转轴151、拨动杆152及曲线轨动力组件;上述转轴151沿壳体110的长度方向延伸,即大致与直线辅助轨120平行。拨动杆152的上端与上述转轴151固定连接,下端与曲线辅助轨140活动连接。转轴151绕其自身轴线转动时,其能够带动拨叉摆动,拨叉进而带动曲线辅助轨140滑动。曲线轨动力组件与转轴151传动连接,用于驱动转轴151转动。

82.上述曲线轨驱动装置150包括两个拨动杆152,两个拨动杆152分别位于转轴151的两端,从而使得曲线辅助轨140受力均匀。

83.本实施例中,曲线辅助轨140的外侧设置有两个连接板158,连接板158上设置有竖直的条形孔,拨叉的端部设置有销轴,销轴滑动设置在对应连接板158的条形孔中;从而实现拨动杆152与曲线辅助轨140的活动连接。在其它实施例中,也可以采用现有技术中其它的活动连接结构。

84.上述曲线动力组件具体包括上部连杆153、中部连杆154、下部连杆155和曲线轨驱动杆156;其中,下部连杆155及上部连杆153均为摆杆,下部连杆的一端与转轴151的中部固定连接;上部连杆153的中部与壳体110的上部铰接。中部连杆154竖直设置,其上端与上部连杆153的上端铰接,下端与下部连杆155的自由端铰接。上部摆杆134在竖直平面内摆动时,能够通过中部连杆154带动下部连杆摆动,进而带动转轴151转动。曲线轨驱动杆156用于驱动上部连杆153摆动,其一端与上部连杆153的下端铰接,另一端与空铁移动轨200铰接。当空铁移动轨200向曲线轨位置移动时,其能够通过曲线轨驱动杆156带动上部连杆153摆动,进而带动曲线辅助轨140向后移动;反向移动时,其能够带动曲线辅助轨140复位。

85.另外,在能够为移动走行板221的曲线边让位时,曲线辅助轨140的后退距离越小,道岔本体100的整体宽度就越小。因此,连接板158的下方还设置有导向组件157,导向组件157与壳体110的下部固定连接;并且,沿曲线轨的后退方向,导向组件157的高度逐渐增大。上述设计使得曲线辅助轨140沿导向组件157向后滑动时,能够同时相对于壳体110向上运动。当曲线辅助轨140向上运动时,其与移动走行板221不再位于同一水平面上,同样有利于给移动走行板221让位。

86.具体地,请参考图12-图14,导向组件157包括倾斜板1571及两个梯形支撑板1572,两个支撑板1572竖直间隔设置,并与壳体上的固定板连接,倾斜板1571与支撑板1572垂直连接;由于倾斜板1571为梯形,使得倾斜板1571远离直线辅助轨的一端高于另一端。倾斜板1571的两侧边缘与倾斜板1571之间均留有一定的距离。

87.曲线辅助轨连接板的底部设置有安装板159,安装板159的下表面与倾斜板1571的上表面配合;安装板159下部设置有第一滚轮171和第二滚轮172,倾斜板1571的边缘位于安

装板159及两个滚轮之间。第一滚轮的轮轴竖直设置,使得第一滚轮与支撑板1572的滚动配合;第二滚轮的轮轴水平设置,使得第二滚轮与安装板159的地面滚动配合。

88.通过设置安装板159、倾斜板1571及两个滚轮,其能够使得曲线辅助轨倾斜上上运动时,曲线辅助轨的轨道板保持水平,即防止曲线辅助轨倾覆导致与移动轨道板干涉。

89.进一步地,如图14,第一滚轮及第二滚轮在安装板159上位置错开,第二滚轮更加靠近安装板159的外端;上述设计能够进一步保证曲线辅助轨后退时的稳定性。

90.与直线辅助轨120的延迟动作类似,上述曲线轨驱动装置150其在驱动曲线辅助轨140复位时存在的一定的延迟;即,当空铁移动轨200开始向直线轨位置移动的一段时间内,曲线轨驱动杆156并不随之移动;而是当移动走行板221离开曲线辅助轨140的位置时,曲线驱动杆才开始移动,并通过曲线轨动力组件等零部件带动曲线辅助轨140开始复位。

91.具体地,曲线轨驱动杆156的端部设置有第二滑块,驱动块(与连接梁220固定连接)上设置有第二滑槽;上述第二滑槽沿空铁移动轨200的横向延伸;第二滑块滑动设置在上述第二滑槽中。为了便于描述,将第二滑槽靠近直线辅助轨120的一端称之为第一端,另一端称之为第二端。当空铁移动轨200朝曲线轨位置移动时,第二滑槽第一端与第二滑块抵接,第二端与第二滑块间隙设置。上述设计使得,当空铁移动轨200朝曲线轨位置移动时,由于第二滑槽第一端与第二滑块抵接,其能够直接带动曲线辅助轨140让位;而当空铁移动轨200反向移动时,由于第二滑槽第二端与第二滑块之间设置有间隙,其使得当空铁移动轨200反向移动一定距离后,第二滑槽第二端才与第二滑块抵接,然后才能够带动直线辅助轨120复位。

92.需要说明的是,在其它实施例中,直线轨驱动装置130及曲线轨驱动装置150也可以采用普通的电机传动结构。另外,如果道岔本体100横向尺寸足够大,其使得移动走行板221并不会与直线辅助轨120和曲线辅助轨140碰撞,直线辅助轨120和曲线辅助轨140也可以与壳体110固定连接。

93.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1