预制墩柱与承台的湿接缝连接施工方法与流程

1.本发明涉及桥梁工程技术领域,具体是一种预制墩柱与承台的湿接缝连接结构,以及该湿接缝连接结构的施工方法。

背景技术:

2.近年来,桥梁装配化施工已成为桥梁绿色建造的主要趋势。目前,预制墩柱与承台的连接方式主要有灌浆套筒连接、预应力连接、承插式连接、湿接缝连接。灌浆套管连接的主要特点是现场施工周期短且工作量小,但对施工精度有较高的要求,套筒压浆密实度难以保证,不利于施工质量控制。预应力连接虽然技术、设计和计算分析都较为成熟,已得到广泛应用,但工艺较为复杂且周期长,造价高。承插式连接的优势是工序简单且工作量小,但缺点是其结构形式抗剪能力不足,整体稳定性仍需研究。湿接缝连接的力学性能类似于现浇混凝土,原理简单,使用较为广泛,但是传统湿接缝连接需要进行钢筋连接和支设模板,施工周期长,作业量大。

3.公布号为cn 113235401 a的专利公开了一种可调节湿接缝方式的预制墩柱与承台连接构造及施工方法,将后浇段设置于地面以下、墩柱根部,并增设临时支撑系统和垂直度调整系统,预制墩柱主筋与承台预埋连接钢筋焊接连接在一起,后浇墩头采用细石混凝土或uhpc浇筑位于地面之下。该方案与传统的湿接缝连接相比,工序有所简化,能更好地控制预制墩柱的安装精度,但需要增设临时支撑,由于后浇墩头外露于承台的顶面,因此还需增设立模,且在临时支撑拆除后,后浇墩头施工前,仅靠墩头钢筋承受预制墩柱重量,整体强度、刚度和稳定性有待实践检验。

技术实现要素:

4.本发明首先提供一种预制墩柱与承台的湿接缝连接结构,目的在于降低预制墩柱与承台的湿接缝连接的精度要求、保证湿接缝连接强度,并简化施工过程。

5.本发明实现上述目的采用的技术方案是:预制墩柱与承台的湿接缝连接结构,包括承台和预制墩柱,承台为现浇的钢筋混凝土,承台顶面的中部设置沉台,沉台在水平截面上的尺寸大于预制墩柱的底部在水平截面上的尺寸,沉台的底部预留至少三个竖直布置的锚栓孔;预制墩柱的底部预埋锚栓,锚栓竖直布置,锚栓与锚栓孔的数量相等且位置对应,预制墩柱的底部放置于沉台内,锚栓插于锚栓孔内,沉台和锚栓孔的间隙为浇筑浆料形成的后浇体。

6.进一步的是:“沉台的底部设置垫板”和/或“预制墩柱的底部设置底板”,其中,垫板在与锚栓孔对应的位置设置通孔或缺口,底板的形状与预制墩柱底部的形状一致。

7.更进一步的是:底板与各根锚栓为一个整体结构。

8.具体的:底板和垫板均为钢板,底板和垫板在边缘处设置至少一个焊接点位。例如,底板和垫板为q355钢板,厚度为30mm。

9.具体的:沉台的边缘与预制墩柱的外壁之间的距离为100~150mm。

10.进一步的是:承台的顶部和预制墩柱的底部之间还设置用于找平预制墩柱的级配垫片。

11.具体的:沉台呈直棱柱或圆柱形,锚栓孔在沉台内均匀布置。例如,沉台呈长方体的形状,沉台的四角分别设置一个锚栓孔,沉台的深度为150mm。

12.具体的:形成后浇体的浆料为高强无收缩灌浆料或uhpc。

13.具体的:锚栓为直径的圆钢螺栓。

14.本发明还提供一种预制墩柱与承台的湿接缝连接施工方法,目的同样在于降低预制墩柱与承台的湿接缝连接的精度要求、保证湿接缝连接强度,并简化施工过程。预制墩柱与承台的湿接缝连接施工方法,包括下述步骤:

15.s1、进行承台的支模、浇筑并进行养护;其中,承台顶面的中部设置沉台,沉台在水平截面上的尺寸大于预制墩柱的底部在水平截面上的尺寸,沉台的底部预留至少三个竖直布置的锚栓孔。

16.进一步的是:采用坐浆法在沉台的底部安装垫板,垫板在与锚栓孔对应的位置设置通孔或缺口。例如,垫板为q355钢板,厚度为30mm。

17.具体的:沉台呈直棱柱或圆柱形,锚栓孔在沉台内均匀布置。例如,沉台呈长方体的形状,沉台的四角分别设置一个锚栓孔,沉台的深度为150mm。

18.s2、将预制墩柱吊装至承台的沉台内,锚栓插入对应的锚栓孔内,吊装过程中调整预制墩柱的中心度及垂直度至符合要求;其中,预制墩柱的底部预埋锚栓,锚栓与锚栓孔的数量相等且位置对应。

19.具体的:预制墩柱放置于沉台的中心后,沉台的边缘与预制墩柱的外壁之间的距离为100~150mm。

20.进一步的是:预制墩柱的底部设置底板,底板的形状与预制墩柱底部的形状一致。例如,底板为q355钢板,厚度为30mm。

21.更进一步的是:底板与各根锚栓为一个整体结构。例如,锚栓为直径的圆钢螺栓,底板和锚栓均为钢材,底板和锚栓之间焊接固定。

22.进一步的是:步骤s2中,采用级配垫片对预制墩柱的垂直度进行调整。

23.进一步的是:步骤s2之后,s3之前还对预制墩柱底部的底板与沉台顶部的垫板之间进行焊接固定。

24.s3、采用浆料对沉台和锚栓孔的间隙进行浇筑,浇筑至承台顶面标高,浇筑浆料形成后浇体。

25.具体的:浆料为高强无收缩灌浆料或uhpc。

26.本发明的有益效果是:预制墩柱与承台的湿接缝连接结构及施工方法具有安装简便、连接精度要求低、施工容许误差大、施工现场无需支模、施工速度快、构造简单、成本低廉、接缝抗剪能力强的优点,而且构造位置隐蔽,不影响整体外观,达到了施工工期短、成本低、安全质量易于保障的目的。

附图说明

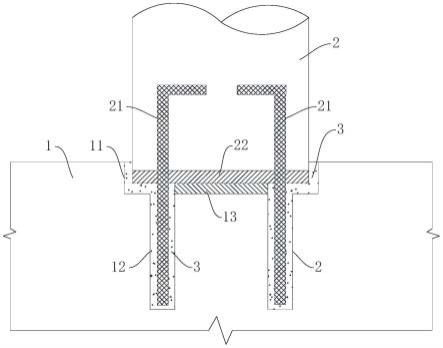

27.图1是本发明预制墩柱与承台的湿接缝连接结构的承台的平面示意图。

28.图2是图1所示承台在a-a剖面与预制墩柱的配合关系图。

29.附图标记:承台1、沉台11、锚栓孔12、垫板13、预制墩柱2、锚栓21、底板22、后浇体3。

具体实施方式

30.下面结合附图对本发明作进一步说明。

31.参见图1和图2,本发明预制墩柱与承台的湿接缝连接结构,包括承台1和预制墩柱2,承台1为钢筋混凝土结构,在现场浇筑而得。承台1顶面设置沉台11,沉台11用于放置预制墩柱2并通过湿接缝连接,因此沉台11在水平截面上的尺寸大于预制墩柱2的底部在水平截面上的尺寸,以保证预制墩柱2的底部能放入沉台11。沉台11位于承台1顶面的中部,保证受力的平衡,避免出现偏心现象。沉台11呈直棱柱或圆柱形,例如参见图1,沉台11呈长方体的形状。沉台11的底部预留至少三个竖直布置的锚栓孔12,锚栓孔12用于插入预制墩柱2底部的锚栓21。锚栓孔12最好呈圆柱形,也可以为直棱柱形状。锚栓孔12应该尽量均匀分布于沉台11,以保证承台1和预制墩柱2之间均匀地受力。例如参见图1,沉台11的四角分别设置一个锚栓孔12。

32.预制墩柱2在工厂进行制造,也为钢筋混凝土结构。预制墩柱2的底部预埋锚栓21,锚栓21用于插入承台1的锚栓孔12内,锚栓21与锚栓孔12的数量相等且位置对应。锚栓21竖直布置,也即是预制墩柱2安装后,锚栓21的轴线呈竖直状。锚栓21的上段预埋于预制墩柱2内,锚栓21上段的嵌入深度应满足规范规定的锚固长度要求;锚栓21的下段插入锚栓孔12起到锚固的作用,锚栓21下段的嵌入锚栓孔12的深度也应满足规范规定的锚固长度要求。锚栓21为钢制件,例如为直径的圆钢螺栓。预制墩柱2的底部放置于沉台11内,锚栓21插于锚栓孔12内,沉台11底部直接承受预制墩柱2的重量,沉台11和锚栓孔12的间隙为浇筑浆料形成的后浇体3。例如,采用高强度无收缩灌浆料或超高性能混凝土uhpc对沉台11和锚栓孔12的间隙进行浇筑,浆料最终形成后浇体3。

33.承台1顶面的沉台11可直接承受预制墩柱2的重量,更优的方案是在沉台11的底部设置垫板13,由垫板13直接承受预制墩柱2的重量。垫板13可避免预制墩柱2安装期间对承台1顶部造成损伤。垫板13的边缘最好与沉台11的边缘重合,以扩大垫板13的受力面积,并充分保护沉台11内的钢筋混凝土。垫板13最好为金属板,可采用坐浆法设置于沉台11的底部。例如,垫板13为q355钢板,厚度为30mm。垫板13在与锚栓孔12对应的位置设置通孔或缺口,以避免影响锚栓21插入锚栓孔12。例如,例如参见图1,垫板13的四角分别设置呈矩形的缺口,垫板13呈十字形。

34.预制墩柱2底部的钢筋混凝土可以直接放置于沉台11,更优的方案是在预制墩柱2的底部设置底板22,底板22的形状与预制墩柱2底部的形状一致,预制墩柱2通过底板22放置于沉台11。底板22可避免预制墩柱2底部安装期间收到损伤。底板22的形状最好与预制墩柱2底部的形状一致,使底板22能完全覆盖预制墩柱2的底部。底板22最好为金属板,例如底板22为q355钢板,厚度为30mm。底板22最好与各根锚栓21为一个整体结构。例如,锚栓21为直径的圆钢螺栓,底板22设置通孔,锚栓21穿于通孔内并焊接固定。

35.预制墩柱2在找正之后,也即是预制墩柱2的中心度及垂直度至符合要求之后,最好将承台1和预制墩柱2进行相对固定,再对沉台11和锚栓孔12的间隙浇筑浆料。在沉台11的底部设置垫板13,并且预制墩柱2的底部设置底板22的情况下,预制墩柱2在找正之后,底

板22和垫板13在边缘处设置至少一个焊接点位,将底板22和垫板13进行焊接固定。底板22和垫板13之间形成的焊缝不连续,使底板22和垫板13之间的间隙能充填浆料,避免连续焊缝影响浆料进入底板22和垫板13之间的间隙。为了便于焊接操作,也为了避免间隙过小影响浆料的浇筑质量,沉台11的边缘与预制墩柱2的外壁之间的距离为100~150mm。沉台11的深度决定了湿接缝连接结构的深度,例如沉台11的深度为150mm。

36.为了保证预制墩柱2的垂直度符合要求,承台1的顶部和预制墩柱2的底部之间可设置用于找平预制墩柱2的级配垫片。承台1和预制墩柱2因为设置级配垫片而出现的间隙最终被浆料充填并形成后浇体3。级配垫片最好设置于底板22和垫板13之间。

37.本发明还提供一种预制墩柱与承台的湿接缝连接施工方法,目的同样在于降低预制墩柱2与承台1的湿接缝连接的精度要求、保证湿接缝连接强度,并简化施工过程。预制墩柱与承台的湿接缝连接施工方法最终得到的结构即为上述预制墩柱与承台的湿接缝连接结构。

38.参见图1和图2,预制墩柱与承台的湿接缝连接施工方法,包括下述步骤:

39.s1、进行承台1的支模、浇筑并进行养护。

40.承台1顶面的中部设置沉台11,沉台11在水平截面上的尺寸大于预制墩柱2的底部在水平截面上的尺寸,以保证预制墩柱2的底部能放入沉台11。沉台11呈直棱柱或圆柱形。关于沉台11的大小,按照下述内容考虑:预制墩柱2放置于沉台11的中心后,沉台11的边缘与预制墩柱2的外壁之间保持一定的间距,以便于后浇体3的浇筑施工,也便于调整预制墩柱2的位置,例如沉台11的边缘与预制墩柱2的外壁之间的距离为100~150mm。沉台11的深度为承台1的顶面标高与预制墩柱2底部标高之差,例如沉台11的深度为150mm。

41.沉台11的底部预留至少三个竖直布置的锚栓孔12,锚栓孔12用于插入预制墩柱2底部的锚栓21。锚栓孔12的深度要足够深,使锚栓21下段的嵌入锚栓孔12的深度满足规范规定的锚固长度要求。锚栓孔12可以为直棱柱或圆柱状,一般为圆柱状。锚栓孔12在沉台11内均匀布置,利于优化承台1与预制墩柱2之间的受力。例如,参见图1和图2,沉台11呈长方体的形状,沉台11的四角分别设置一个锚栓孔12。

42.为了避免预制墩柱2安装期间对承台1顶部造成损伤,沉台11的底部可安装垫板13,例如采用坐浆法在沉台11的底部安装垫板13。垫板13为金属板,保证强度要求。垫板13的顶面应该尽量平整,以便于预制墩柱2的找正。垫板13在与锚栓孔12对应的位置设置通孔或缺口,通孔的孔径不小于锚栓孔12的孔径,以充分暴露锚栓孔12。例如参见图1,垫板13为q355钢板,厚度为30mm,垫板13的四角分别设置矩形的缺口,四个缺口分别与四个锚栓孔12对应,垫板13呈十字形。

43.s2、将预制墩柱2吊装至承台1的沉台11内,锚栓21插入对应的锚栓孔12内,吊装过程中调整预制墩柱2的中心度及垂直度至符合要求。

44.预制墩柱2的底部预埋锚栓21,锚栓21与锚栓孔12的数量相等且位置对应。锚栓21外露的长度不大于锚栓孔12的深度。锚栓21最好为钢材,例如锚栓21为直径的圆钢螺栓。预制墩柱2底部的钢筋混凝土可直接放置于沉台11,更优的方案是在预制墩柱2的底部设置底板22,底板22的形状与预制墩柱2底部的形状一致,对预制墩柱2底部的整个端面进行保护。底板22为金属板,最好为钢材,保证强度要求。底板22的下表面尽量平整,以便于预制墩柱2的找正。例如底板22为q355钢板,厚度为30mm。底板22与各根锚栓21最好为

一个整体结构并固定于预制墩柱2的底部。例如,底板22和锚栓21均为钢材,底板22设置通孔,锚栓21穿于通孔内并焊接固定。

45.对预制墩柱2的中心度及垂直度进行调整时,可采用级配垫片对预制墩柱2的垂直度进行调整。级配垫片最好放置于垫板13与底板22之间。为了进一步降低调整预制墩柱2位置的难度,还可以在对预制墩柱2的底面或底板22的底面设置上大下小的定位桩,定位桩为钢制件,同时在沉台11或底板22设置上大下小的定位槽,定位桩与定位槽相互与适配。

46.调整预制墩柱2的中心度及垂直度至符合要求之后,最好对承台1和预制墩柱2进行相对固定,再进行步骤s3。例如,将预制墩柱2底部的底板22与沉台11顶部的垫板13之间进行焊接固定。底板22与垫板13的对应位置提前分别设置对接焊缝坡口,底板22与垫板13焊接后形成间断的焊缝。

47.s3、采用浆料对沉台11和锚栓孔12的间隙进行浇筑,浇筑至承台1顶面标高,浇筑浆料形成后浇体3。

48.沉台11和锚栓孔12相互连通,湿接缝构造位于承台1的顶面以下,成型简洁美观。浆料浇筑无需单独支设模板,采用高强度无收缩灌浆料或超高性能混凝土uhpc浇筑至承台顶面标高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1