一种钢渣沥青混合料路面摊铺过程中施工缝的处理方法与流程

1.本发明属于工程施工技术领域,具体涉及一种钢渣沥青混合料路面摊铺过程中施工缝的处理方法。

背景技术:

2.施工缝(construction joint)指的是在混凝土浇筑过程中,因设计要求或施工需要分段浇筑,而在先、后浇筑的混凝土之间所形成的接缝。施工缝并不是一种真实存在的“缝”,它只是因先浇筑混凝土超过初凝时间,而与后浇筑的混凝土之间存在一个结合面,该结合面就称之为施工缝。

3.沥青路面施工缝包括横向接缝和纵向接缝,纵向接缝主要是针对整个路面施工不能同时铺筑产生的施工缝。多为匝道、加宽路段。而横向接缝则多为施工路段不连续、沥青拌和楼或摊铺面层机械出现故障,摊铺机提起并重新归位产生的。

4.若施工缝处理不当,容易出现接缝处路面平整度差、存在跳车现象等问题。此外,采用钢渣沥青混合料进行路面摊铺时,钢渣原材料呈现出不稳定性,施工缝处理难度加大,对施工缝的处理要求更高。

5.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

6.发明人在实际应用中发现,在对钢渣沥青混料料路面的施工缝进行处理,确定施工缝设置位置并切割断面时,会有接缝处的粘结性能差,容易产生孔洞的问题。

7.本发明的目的在于提供一种钢渣沥青混合料路面摊铺过程中施工缝的处理方法,以解决或改善采用钢渣沥青混合料铺筑路面时,施工缝处容易出现的路面平整度差、存在跳车现象、接缝处粘结性能差、容易产生孔洞等中的至少一项问题。

8.为了实现上述目的,本发明提供如下技术方案:一种钢渣沥青混合料路面摊铺过程中施工缝的处理方法,包括下述步骤:(1)摊铺中断后确定施工缝位置;(2)对摊铺中断所形成的路面断面进行切割、清理,使切割后形成的切割断面与路面摊铺方向的中心线垂直:人工采用风镐对所述路面断面进行刨除找齐,刨除厚度为层铺厚度;(3)下次施工前准备,加热靠近所述施工缝处已铺筑路面沥青混合料至温度≥160℃;(4)施工缝处沥青混合料摊铺;(5)施工缝处沥青混合料压实。

9.优选地,步骤(1)中,在铺筑完成的沥青混合料温度降低至第一温度时,测量铺筑完成的路面的落端平整度,所述落端平整度通过在测点位置处采用测量工具沿平行于路面铺筑方向测量得到,所述测量工具与路面脱离接触处即为所述施工缝位置。

10.优选地,所述施工缝位置处测量工具与路面接触范围出现的空隙≤2mm,第一温度≥50℃。

11.优选地,还包括在所述施工缝位置处设置标记的步骤:在路面两侧拉线、撒白灰确定切割断面线。

12.优选地,确定所述施工缝位置时至少取3个测点;所述测量工具为直尺;环境温度为28-35℃时,所述第一温度为50-60℃。

13.优选地,步骤(2)中,人工采用风镐对所述切割断面进行刨除找齐,刨除厚度为层铺厚度,路面的上下面层的施工缝之间的间距≥2m。

14.优选地,步骤(3)包括:在所述施工缝处涂抹粘层沥青,采用摊铺机提高混合料初始压实度,使所述摊铺机的熨平板前缘位于所述施工缝3-8cm处,并在所述熨平板宽度方向设置垫板,使垫板的厚度为铺层虚铺厚度,再落下熨平板对所述施工缝处的沥青混合料进行加热。

15.优选地,步骤(4)中,摊铺时,先关闭摊铺机的自动找平仪,确定摊铺厚度后,在距离已铺筑路面3-5m时,调整标尺高度,待松铺厚度合适后打开所述自动找平仪进行铺筑。

16.优选地,步骤(5)中碾压时,先在垂直于所述路面摊铺方向上进行碾压,再在平行于路面摊铺方向上进行碾压。

17.优选地,在垂直于所述路面摊铺方向上进行碾压时,压路机位于已铺筑路面上,第一次压入新铺层12-18cm;之后,每压一遍向新铺沥青混合料移动15-20cm,直至所述压路机全部位于新铺沥青混合料。

18.优选地,在平行于路面摊铺方向上进行碾压时,压路机前进静压后退振动。

19.优选地,所述钢渣沥青混合料包括sbs改性沥青、钢渣集料、细集料、矿粉和纤维稳定剂;所述钢渣集料的游离氧化钙含量≤30%,浸水膨胀率≤1.8%;所述细集料为石灰岩机制砂;所述矿粉为采用石灰岩磨细得到的矿粉;所述纤维稳定剂为絮状木质素纤维。

20.有益效果:

21.本发明的钢渣沥青混合料路面摊铺过程中施工缝的处理方法可有效提高路面平整度、避免或改善接缝处存在跳车的现象,有助于提升高速公路行车舒适度。

22.本发明的钢渣沥青混合料路面摊铺过程中施工缝的处理方法适用于钢渣沥青混凝土路面摊铺过程中的横向接缝的处理,可有效避免或改善接缝处的粘结性能差、容易产生孔洞的问题。

附图说明

23.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

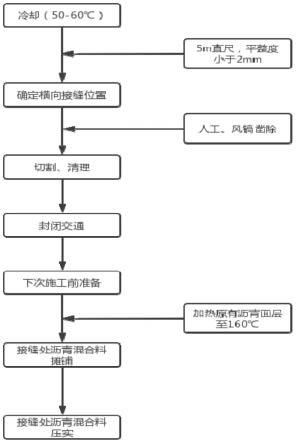

24.图1为本发明其中一种实施例提供的钢渣沥青混合料路面摊铺过程中施工缝的处理方法的工艺流程图;

25.图2为本发明其中一种实施例提供的钢渣沥青混合料路面摊铺过程中施工缝的处理方法中,切割断面的位置结构示意图;

26.附图标号:

27.1-切割断面;2-测量工具;3-铺筑层;4-下承层;5-路面。

具体实施方式

28.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普

通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

29.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.发明人在实际应用中发现,在对钢渣沥青混合料路面的施工缝进行处理,确定施工缝设置位置并切割断面时,会出现接缝处的粘结性能差,容易产生孔洞的问题。

31.本发明针对目前不连续施工时,施工缝处理不当容易出现接缝处路面平整度差、存在跳车现象、接缝处的粘结性能差、容易产生孔洞等问题,提供一种钢渣沥青混合料路面摊铺过程中施工缝的处理方法,以解决或改善上述钢渣沥青混凝土施工缝处理过程中遇到的至少一项问题。

32.本发明中,定义路面铺筑方向为纵向,路面宽度方向为横向。

33.如图1所示,本发明实施例的钢渣沥青混合料路面摊铺过程中施工缝的处理方法包括下述步骤:(1)摊铺中断后确定施工缝位置;(2)对摊铺中断所形成的路面断面进行切割、清理,使切割后形成的切割断面与路面摊铺方向的中心线垂直:人工采用风镐对路面断面进行刨除找齐,刨除厚度为层铺厚度(凿除完成后应及时进行清理);(3)下次施工前准备;(4)施工缝处沥青混合料摊铺;(5)施工缝处沥青混合料压实;沥青混合料为钢渣沥青混合料。

34.本发明通过人工采用风镐对切割断面进行刨除找齐的方式对钢渣沥青合料路面的切割断面进行处理,可有效避免采用切割机对路面进行切割时,接缝处粘结性能差、容易产生孔洞的问题。步骤(2)中,“切割断面与路面摊铺方向的中心线垂直”是指施工缝为横向接缝,切割断面和路面铺筑方向(纵向)大致成直角,严禁采用斜接缝。

35.本发明优选实施例中,步骤(1)中,在铺筑完成的沥青混合料温度降低至第一温度时,测量铺筑完成的路面的落端平整度,落端平整度通过在测点位置处采用测量工具2沿平行于路面铺筑方向(纵向)测量得到,测量工具2与路面5(路面5下方依次为铺筑层3和下承层4)脱离接触处(如图2所示,图2中的切割断面1位置处)即为施工缝位置。具体地,第一温度应根据施工环境温度确定,钢渣沥青混合料温度散失较快,可根据实际情况对已铺筑路面的钢渣沥青混合料的温度进行多次检测,避免温度过低。进一步优选地,第一温度≥50℃。

36.本发明优选实施例中,施工缝位置处测量工具与路面接触范围出现的空隙≤2mm。即,在确定施工缝位置时,若采用测量工具对路面进行测量时,测得的测量工具与路面接触范围出现空隙大于2mm的现象,测量工具应后移(向已铺筑路面的方向移动)并重新测定,直至测定结果满足要求,确保路面接缝处平整度满足要求。

37.本发明优选实施例中,还包括在施工缝位置处设置标记的步骤:在路面两侧拉线、撒白灰确定切割断面线;通过设置标记,有助于实现施工缝位置的精确定位。

38.本发明优选实施例中,确定施工缝位置时至少取3个测点;具体地,只有当至少3个测点处测得的测量工具与路面接触范围出现的空隙≤2mm时,才能满足铺筑完成的路面的落端平整度的要求,确定施工缝的位置。

39.本发明优选实施例中,测量工具为直尺。例如,可选用5m直尺。

40.本发明优选实施例中,环境温度为28-35℃(例如,28℃、32℃或35℃)时,第一温度为50-60℃(例如,50℃、55℃或60℃)。即,当钢渣沥青混合料的温度降低至50-60℃时,开始

确定施工缝(例如,横向接缝)的位置。

41.具体地,步骤(1)为:当天钢渣沥青混合料摊铺碾压结束,待铺筑完成的沥青温度降低至50-60℃(具体温度应根据施工环境温度确定,钢渣沥青混合料温度散失较快,50-60℃为环境温度为28-35℃的参考温度),测量已铺段落端平整度,用5米直尺沿纵向位置,使摊铺段端部的直尺呈悬臂状,以摊铺层与直尺脱离接触处定出横向接缝位置,若直尺与路面接触范围出现空隙大于2mm现象,直尺后移重新测定,每个断面不少于3个测点,直至所有测点直尺与路面接触范围出现空隙均小于2mm时,摊铺层与直尺脱离接触处即为横向接缝位置,然后在路面两侧拉线、撒白灰,确定切割断面线,切割断面应垂直线路中心线。

42.本发明优选实施例中,步骤(2)中,路面的上下面层的施工缝之间的间距≥2m。

43.具体地,步骤(2)为:切割位置确定后,开始进行切割及断面处理。为保证接缝处粘结性能,避免产生孔洞,横向接缝避免采用切割机进行切割,应在当天施工完成且混合料温度冷却前(不低于50℃)人工采用风镐刨除找齐,凿除厚度为层铺厚度,凿除完成后及时进行清理。横向接缝的切割方向和铺筑方向大致成直角,严禁采用斜接缝。同时要注意上下面层的横向接缝不能重叠,至少要错开2m以上。由于接缝位置为路面结构薄弱地带,应避免路面上下结构层接缝集中,上下层接缝错开设置可减少运营期间病害发生。

44.本发明优选实施例中,步骤(2)之后还包括封闭交通的步骤:路面断面切割、清理完成后,采用移动钢护栏或新泽西护栏等硬防护对施工路段进行封闭交通,严禁任何车辆行驶,避免因车辆碾压造成施工缝塌边。

45.本发明优选实施例中,步骤(3)包括:在施工缝处涂抹粘层沥青,采用摊铺机提高混合料初始压实度,使摊铺机的熨平板前缘位于施工缝3-8cm(例如,3cm、5cm或8cm)处,并在熨平板宽度方向设置垫板,使垫板的厚度为铺层虚铺厚度,再落下熨平板对施工缝处的沥青混合料进行加热使施工缝处钢渣沥青混合料碾压时的温度≥160℃(充分加热可以提升钢渣沥青混合料的压实度和碾压效果,提升接缝施工质量)。其中,粘层沥青可采用快裂型sbs改性乳化沥青;“铺层虚铺厚度”为松铺厚度-层铺厚度。其中,

46.具体地,步骤(3)为:在施工前清扫干净切割断面处,并在切割断面处涂抹适量的快裂型sbs改性乳化沥青,尽量选用自重大功率高摊铺机,提高钢渣沥青混合料初始压实度,摊铺机移到横向缝处使熨平板前缘位于切割断面约5cm处,在其宽度方向垫二至三块木板,厚度为铺层虚铺厚度(松铺厚度-层铺厚度),再落下熨平板对横向接缝处的沥青路面进行加热,使横向接缝处沥青碾压时的温度不低于160℃(沥青压实温度)。

47.本发明优选实施例中,步骤(4)中,摊铺时,先关闭摊铺机的自动找平仪,确定摊铺厚度后,在距离已铺筑路面3-5m(例如,3m、4m或5m)时,调整标尺高度,待松铺厚度合适后打开自动找平仪进行铺筑。

48.具体地,步骤(4)为:摊铺时应先摊铺刚运至现场的最后两车料,料车将钢渣沥青混合料倒入摊铺机,摊铺机手应用螺旋分料器辅助人工将挡板内的钢渣沥青混合料均匀分布,并停留8-10min(例如,8min、9min或10min)后再起步,摊铺机起步时先关闭自动找平仪,现场技术员要及时测量摊铺厚度,在离开原有沥青面3-5m(例如,3m、4m或5m)时,调整好标尺高度,当松铺厚度合适后,及时打开自动找平仪进行铺筑。

49.本发明优选实施例中,步骤(5)中碾压时,先在垂直路面摊铺方向上进行碾压,再在平行路面摊铺方向上进行碾压。即,先进行横向碾压,再进行纵向碾压。

50.本发明优选实施例中,在垂直于路面摊铺方向上进行碾压时,压路机位于已铺筑路面上,第一次压入新铺层12-18cm(例如,12cm、14cm、16cm或18cm);之后,每压一遍向新铺沥青混合料移动15-20cm(例如,15cm、18cm或20cm),直至压路机全部位于新铺沥青混合料。

51.本发明优选实施例中,在平行于路面摊铺方向中心线的方向进行碾压时,压路机前进静压后退振动。

52.具体地,步骤(5)为:钢渣沥青混合料上面层横向接缝碾压应采用14t双钢轮压路机,横向接缝的碾压应先用双钢轮压路机进行横向碾压,喷洒量打到最低档,防止钢渣沥青混合料降温过快,降低压实效果;碾压时压路机应位于已压实的钢渣沥青混合料层上,第一次压入新铺层量为12-18cm(例如,12cm、14cm、16cm或18cm),然后每压一遍向新铺混合料移动15-20cm(例如,15cm、18cm或20cm),直至全部在新铺层上为止;再改为纵向碾压,纵向碾压时,压路机不得在未碾压成型路段转向、掉头、加水停留,碾压时前进静压后退振动,避免前进开振造成接缝处下凹引起接缝处的平整度偏差。碾压完后及时用3m靠尺检测,以保证接缝处的平整度。

53.本发明优选实施例中,钢渣沥青混合料包括sbs改性沥青、钢渣集料、细集料、矿粉和纤维稳定剂;钢渣集料的游离氧化钙含量≤30%,浸水膨胀率≤1.8%;细集料为石灰岩机制砂;矿粉为采用石灰岩磨细得到的矿粉;纤维稳定剂为絮状木质素纤维。

54.本发明优选实施例中,钢渣沥青混合料技术标准如下表1所示:

55.表1钢渣沥青混合料的技术标准

[0056][0057][0058]

钢渣沥青混合料试件的体积膨胀率不超过1.5%,若超过,则钢渣需要进行陈化处理,直至满足要求后方可使用。

[0059]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1