一种双层排水的旅游公路及其铺设方法与流程

1.本发明属于道路建设技术领域,特别涉及一种双层排水的旅游公路及其铺设方法。

背景技术:

2.随着我国经济的快速发展,人民物质文化生活水平逐渐提高,旅游成为人们休闲度假的重要需求和选择。现阶段我国的旅游交通研究才刚刚起步,由于旅游公路常设于自然景观复杂、环山绕水的地段,这些地段有着多雨、纵坡大的特点,存在排水效果差、层间粘结差等突出问题。因此,研发一种排水通畅兼顾层间粘结性能优良的旅游公路沥青路面显得尤为迫切。中国专利cn205711602u(申请号为201620250079.8)公开了一种具备双层排水降噪的沥青路面结构,自上而下依次为排水降噪沥青上面层、高强渗透型连接层、排水降噪沥青中面层、防水粘结层、密级配沥青混凝土下面层,与常用单层排水沥青路面相比,具有更强的排水能力。然而,所述专利中高强渗透型连接层的材质为热改性沥青、水性环氧树脂改性乳化沥青、水性聚氨酯改性乳化沥青或橡胶沥青中的一种,这些沥青无法提供上面层与中面层之间所需的抗剪强度,因而易引发粘结层产生病害并导致路面损坏,使得交通受阻。

3.本发明拟采用双层大孔隙的排水型沥青路面结构,搭配边部的单粒径碎石路肩以及横向排水设施,通过不同排水层宽度差异化设置,实现路面积水快速、有效地排出;同时,本发明拟研发新型透水粘结层,解决传统沥青路面双层排水结构层间粘结差的问题,保证排水通畅性的同时提高路面的结构强度。

技术实现要素:

4.针对现有技术中存在的旅游公路排水效果差、排水结构层间粘结差等问题,本发明提供一种双层排水、层间粘结优良的旅游公路及其铺设方法,可有效实现路面的快速排水、提升行车安全性、保证层间粘结,达到提高公路使用寿命的目的。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种双层排水的旅游公路,其特征在于,铺设于路基之上,包括排水路面结构以及设置在所述排水路面结构两侧的边部排水结构;

7.所述排水路面结构由下至上依次包括水泥稳定碎石基层、封水层、大孔隙排水层、透水粘结层、表面抗滑排水层;

8.所述大孔隙排水层厚度为5~8cm,空隙率为14~28%,采用大孔隙排水型沥青混合料,集料选用石灰岩,沥青选用sbs改性沥青,沥青用量3.0-3.3%;优选的,空隙率为24-27%;

9.所述表面抗滑排水层厚度为4~5cm,空隙率为11~23%,采用具有排水、表面抗滑功能的沥青混合料,集料选用玄武岩,填料选用石灰粉,选用sbs改性沥青,设计沥青用量3.4-3.7%;优选的,空隙率为18-22%;

10.所述透水粘结层包括改性乳化沥青和均匀分布于改性乳化沥青之中的玄武岩纤维。

11.沥青路面各沥青结构层之间的连接对于路面结构的应力分布有很大的影响,为了满足沥青路面结构设计的弹性层状连续体系理论,必须保证各个结构层之间良好的层间粘结。沥青路面双层排水结构在雨季长期处于潮湿状态,存在层间粘结差的问题。抗剪强度在一定程度上能够反应沥青路面层间粘结性能的优劣,抗剪强度越高,层间粘结性能越好,公路使用寿命越长,反之亦然。在保证层间渗水性能的前提下,透水粘结层可以有效提高沥青路面双层排水结构的抗剪强度和层间粘结力。

12.优选的,所述改性乳化沥青洒布量为0.2~0.4kg/m2。

13.优选的,所述玄武岩纤维洒布量为30~60g/m2。

14.优选的,所述水泥稳定碎石基层的厚度为30~54cm,压实度为97~98%。

15.优选的,所述封水层厚度为0.8~1.4cm,包括sbs改性沥青和碎石;进一步优选的,所述sbs改性沥青洒布量为1.2-1.5kg/m2,所述碎石粒径为5~10mm,所述碎石用量为4-6kg/m2。

16.优选的,所述大孔隙排水层级配范围为:

17.粗粒式a:标准筛孔31.5mm通过率范围为100%;标准筛孔26.5mm通过率范围为65~90%;标准筛孔19mm通过率范围为45~82%;标准筛孔16mm通过率范围为35~70%;标准筛孔9.5mm通过率范围为18~38%;标准筛孔4.75mm通过率范围为6~28%;标准筛孔2.36mm通过率范围为5~16%;标准筛孔0.3mm通过率范围为2~7%;标准筛孔0.075mm通过率范围为1~5%。

18.优选的,所述表面抗滑排水层级配范围为:

19.中粒式b:标准筛孔19mm通过率范围为100%;标准筛孔16mm通过率范围为90~100%;标准筛孔9.5mm通过率范围为30~55%;标准筛孔4.75mm通过率范围为7~26%;标准筛孔2.36mm通过率范围为5~18%;标准筛孔0.3mm通过率范围为3~10%;标准筛孔0.075mm通过率范围为1~4%。

20.本发明的双层排水路面结构均具有较大的设计空隙率,其中大孔隙排水层的空隙率可达24-27%,因此保证了路面结构层极好的透水性。

21.优选的,所述水泥稳定碎石基层、封水层和大孔隙排水层施工宽度相同,所述透水粘结层和表面抗滑排水层施工宽度比所述大孔隙排水层施工宽度小10~28cm。

22.进一步优选的,在公路的非超高直线段,所述透水粘结层和表面抗滑排水层的施工宽度比所述大孔隙排水层少14~26cm,在道路左右两侧分别少7~13cm;在公路的弯道超高段,所述透水粘结层和表面抗滑排水层的施工宽度仅在弯道超高段的下坡脚一侧比所述大孔隙排水层少12~24cm。

23.优选的,所述边部排水结构包括路肩、路缘石、排水管及土边坡,所述路肩由单粒径碎石填筑而成,按照填筑顺序分为下路肩和上路肩,所述下路肩设置在排水路面结构两侧的路基之上;其顶面低于所述表面抗滑排水层顶面且设置有路缘石,下路肩与路基之间还铺设有水泥砂浆;所述路缘石、下路肩外侧填筑有土边坡;所述路缘石与所述表面抗滑排水层之间填筑单粒径碎石构成上路肩,所述上路肩高度与表面抗滑排水层上表面齐平;所述排水管横向设置在公路两侧的路基之上,其一端伸入下路肩底部2~8cm,另一端设置于

土边坡之外。

24.优选的,所述水泥砂浆厚度为2~4cm,主要作用是将水与路基隔开,防止排水时浸泡路基。

25.优选的,所述单粒径碎石粒径为5~10cm或10~15cm。

26.优选的,所述排水管伸入路肩内的端部用高渗透性土工布包裹。

27.优选的,所述排水管采用pvc管,管径为6~10cm,横向坡度为3~8%,两条平行设置的排水的间隔为5~10m。

28.优选的,所述下路肩外侧面及路缘石外侧的下路肩顶面均铺设反滤土工布。

29.优选的,所述水泥稳定碎石基层和封水层侧面涂刷乳化沥青防水。

30.本发明还提供上述旅游公路的铺设方法,其特征在于,包括以下步骤:

31.(1)修筑路基,然后在路基之上铺设水泥稳定碎石基层并养生7天及以上,然后采用同步碎石封层车在水泥稳定碎石基层之上施工封水层,施工完毕后静置2~3小时;

32.(2)铺设大孔隙排水层,大孔隙排水层沥青混合料采用间歇式沥青拌合站拌和,运输车运送至现场,摊铺机进行摊铺,最后压路机进行压实并封闭交通养生1天;

33.(3)施工透水粘结层,先用鼓风机对大孔隙排水层表面进行清扫,随后采用同步施工车辆洒布改性乳化沥青和玄武岩纤维,其中改性乳化沥青洒布在前,玄武岩纤维洒布在后,静置1~2小时;

34.(4)铺设表面抗滑排水层,同样采用间歇式沥青拌合站拌和,运输车运送至现场,摊铺机进行摊铺,最后压路机进行压实并封闭交通养生1天。

35.(5)在水泥稳定碎石基层侧面涂刷乳化沥青,待乳化沥青破乳后,施工水泥砂浆,施工完毕后养生3~5天;

36.(6)安放横向排水管,排水管一端放置在水泥砂浆上,端部开口用高渗透性土工布包裹,另一端设置于边坡或急流槽处,管底部用素土填充并压实;

37.(7)支模板,于水泥砂浆之上施工单粒径碎石填筑下路肩,分2~3层填筑,每一层均采用平板夯振实,下路肩顶面低于表面抗滑排水层顶面;

38.(8)步骤(7)的单粒径碎石顶面振实、找平后,安装路缘石,路缘石安放在大孔隙排水层施工宽度之外,最后用单粒径碎石对路缘石与排水路面结构之间的留空进行填充构筑上路肩,填充至顶面与表面抗滑排水层顶面齐平;

39.(9)路肩施工完毕、拆除模板后,下路肩外侧铺设反滤土工布;

40.(10)在反滤土工布的外侧填土施工土边坡。

41.步骤(4)中采用压路机进行压实,在此过程中,压力促使玄武岩纤维能够均匀分布于改性乳化沥青中,形成透水粘结层,并进一步提升透水粘结层对大孔隙排水层与表面抗滑排水层的层间粘结。

42.本发明提供的一个或多个技术方案,至少具有以下技术效果:

43.(1)本发明采用双层大孔隙的排水型沥青路面结构,搭配边部的单粒径碎石路肩以及横向排水设施,同时将表面抗滑排水层的宽度设计为小于大孔隙排水层的宽度,能够快速、有效地排出路面积水,提升了雨天的路表抗滑性能,最大限度保证了行车安全,降低行车事故风险。

44.(2)本发明的旅游公路采用新型骨架-空隙沥青混合料级配形式,最大限度提高了

粗集料用量、降低了细集料用量,实现混合料的骨架嵌挤和较大空隙率,保证结构强度的同时极大的增加了排水通畅性。

45.(3)本发明研发的新型透水粘结层,解决了传统沥青路面双层排水结构层间粘结差的问题,并且在保证排水通畅性的同时极大提高了路面的结构强度。

46.(4)本发明排水层的大空隙率和透水粘结层中玄武岩纤维的使用,有效缓解了沥青路面开裂的反射问题,优化了沥青路面的全寿命周期,经济、社会效益显著。

附图说明

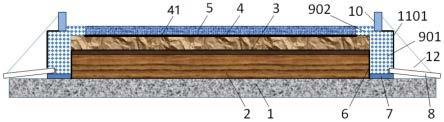

47.图1为本发明一种双层排水的旅游公路的超高段截面示意图。

48.图2为本发明一种双层排水的旅游公路的非超高段截面示意图。

49.其中,1、路基;2、水泥稳定碎石基层;3、封水层;4、大孔隙排水层;41、透水粘结层;5、表面抗滑排水层;6、乳化沥青;7、水泥砂浆;8、排水管;901、下路肩;902、上路肩;10、路缘石;1101、反滤土工布;1102、反滤土工布;12、土边坡。

具体实施方式

50.以下配合说明书附图以具体实施例的方式对本发明的一种双层排水的旅游公路及其铺设方法作进一步说明。

51.本发明中的原材料来源如下:

52.sbs改性沥青、改性乳化沥青、乳化沥青:山东高速物资集团有限公司;石灰岩、单粒径碎石:济南鲁平建材有限公司;玄武岩:济南兴安石料有限公司;石灰粉:微山县鹍鹏钙业有限公司;玄武岩纤维:泰安浩达新材料有限公司。

53.实施例1

54.一种双层排水、层间粘结优良的旅游公路及其铺设方法,具体如下:

55.(1)修筑路基1,然后在路基1之上铺设水泥稳定碎石基层2,铺设厚度为36cm并养生7天,在水泥稳定碎石基层2之上铺筑相等宽度的封水层3,铺设厚度为1.0cm,采用同步碎石封层车施工,热熔状态的sbs改性沥青洒布量1.4kg/m2,5~10mm单粒径碎石用量5kg/m2,碎石需经拌合站除尘;

56.(2)铺筑大孔隙排水层4。

57.大孔隙排水层沥青混合料采用间歇式沥青拌合站拌和,运输车运送至现场,摊铺机进行摊铺,最后压路机进行压实并封闭交通养生1天。铺设厚度6cm,施工宽度与水泥稳定碎石基层2一致,集料选用石灰岩,混合料级配选用粗粒式a,选用sbs改性沥青,设计沥青用量3.0%,设计空隙率26%,所述大孔隙排水层的技术指标如表1中所示,所述粗粒式a混合料级配如表2中所示。

58.表1、大孔隙排水层技术指标

[0059][0060]

表2、大孔隙排水层粗粒式a混合料级配

[0061][0062][0063]

(3)施工透水粘结层41

[0064]

施工透水粘结层41之前,先用鼓风机对大孔隙排水层4表面进行清扫,随后采用同步施工车辆洒布改性乳化沥青和玄武岩纤维,技术指标分别见表3和表4。其中,改性乳化沥青洒布在前,洒布量0.3kg/m2,玄武岩纤维洒布在后,洒布量为50g/m2,施工完毕后静置1~2小时;

[0065]

透水粘结层41非超高直线段施工宽度比大孔隙排水层4少24cm,左右两侧分别少12cm,超高段施工宽度比大孔隙排水层少20cm,仅在超高段下坡脚一侧少20cm;

[0066]

表3、改性乳化沥青技术指标

[0067]

[0068]

表4、玄武岩纤维技术指标

[0069][0070][0071]

(4)铺筑表面抗滑排水层

[0072]

采用间歇式沥青拌合站拌和,运输车运送至现场,摊铺机进行摊铺,最后压路机进行压实并封闭交通养生1天。铺设厚度4cm,宽度与透水粘结层41相同,集料选用玄武岩,填料选用石灰粉,混合料级配选用中粒式b,选用sbs改性沥青,设计沥青用量3.4%,设计空隙率20%,所述表面抗滑排水层的技术指标如表5中所示,所述中粒式b混合料级配如表6所示。

[0073]

表5、表面抗滑排水层技术指标

[0074][0075]

表6、表面抗滑排水层中粒式b混合料级配

[0076][0077]

(5)水泥稳定碎石基层2侧面涂刷乳化沥青防水层6。

[0078]

(6)待乳化沥青6破乳后,施工水泥砂浆7,厚度2cm,宽度40cm,施工完毕后养生3~5天。

[0079]

(7)安放横向排水管8,采用pvc管,管径8cm,横向坡度为5%,设置间隔5米;排水管

一端放置在水泥砂浆7上,距外侧边缘5cm,端部开口用高渗透性土工布包裹,另一端设置于边坡或急流槽处,管底部用素土填充并压实。

[0080]

(8)支模板,施工单粒径路肩碎石构建下路肩901,碎石粒径10~15cm,路肩碎石坐于水泥砂浆7之上,宽度40cm,顶面低于第三层表面抗滑排水层顶面,分2~3层填筑,采用平板夯分别振实。

[0081]

(9)路肩碎石顶面振实、找平后,安装路缘石10,路缘石10安放在大孔隙排水层4施工宽度外侧,距其外侧边缘10cm;路缘石10路面结构层之间的留空,填充10~15cm的碎石构建上路肩902,填充至顶面与表面抗滑排水层5顶面齐平。

[0082]

(10)单粒径碎石路肩施工完毕、拆除模板后,其外侧以及路缘石10外侧的碎石路肩顶面,铺设反滤土工布1101/1102。

[0083]

(11)填土施工土边坡12。

[0084]

实施例2

[0085]

本实施例采用与实施例1相同的双层排水沥青路面结构,与实施例1的不同之处在于,玄武岩纤维洒布量为40g/m2。

[0086]

实施例3

[0087]

与实施例1相比,不同之处在于大孔隙排水层4厚度为8cm,大孔隙排水层4空隙率为22%,表面抗滑排水层5厚度为5cm,表面抗滑排水层5空隙率为15%,大孔隙排水层4混合料级配范围如下表7所示,表面抗滑排水层5混合料级配范围如下表8所示:

[0088]

表7.实施例3中大孔隙排水层混合料级配

[0089][0090]

表8.实施例3中表面抗滑排水层混合料级配

[0091][0092]

对比例1

[0093]

本对比例采用与实施例1相同的双层排水沥青路面结构,与实施例1的不同之处在于,玄武岩纤维洒布量为15g/m2。

[0094]

对比例2

[0095]

本对比例采用与实施例1相同的双层排水沥青路面结构,与实施例1的不同之处在于,玄武岩纤维洒布量为75g/m2。

[0096]

对比例3

[0097]

本对比例采用与实施例1相同的双层排水沥青路面结构,与实施例1的不同之处在于,大孔隙排水层和表面抗滑排水层之间未设置粘结层。

[0098]

对比例4

[0099]

本对比例采用与实施例1相同的双层排水沥青路面结构,与实施例1的不同之处在于,大孔隙排水层和表面抗滑排水层之间设置了常规粘结层,仅洒布0.6kg/m2的乳化沥青。

[0100]

试验评价

[0101]

双层排水路面在常年的排水过程中,层间一直处于潮湿状态,水会破坏沥青膜,从而削弱沥青与集料的黏附性,影响层间粘结,在行车荷载作用下会直接导致双层沥青结构的层间剥离,造成路面水损坏。因此,通过饱水状态下的直剪试验,来模拟、评价双层排水沥青路面的层间受力情况,测试条件:温度25℃、剪切速率50mm/min、饱水时间24h;按照《排水沥青路面设计与施工技术规范》jtg/t3350-03-2020,使用电子渗水仪对路面的排水性能(渗水系数)进行测试。其中,每个实施例、对比例取2个横断面,每个横断面取3个试件,测试结果取平均值,结果如表9。

[0102]

表9、直剪试验及自动电子式渗水仪试验检测结果

[0103]

[0104]

注:渗水系数技术要求不小于4500ml/min。

[0105]

通过渗水检测结果得出,三个实施例的路面渗水系数均远大于排水路面的技术要求,表明排水效果明显优于现有排水路面。与对比例3相比,实施例的路面渗水系数稍有降低,表明本发明的新型透水粘结层41对层间的透水性影响非常小。

[0106]

通过直剪试验测试结果得出,饱水抗剪强度:实施例1≈实施例2≈实施例3>对比例4>对比例3,且实施例1、2、3的层间抗剪强度约为对比例3、4的两倍,表明本发明的新型透水粘结层41在排水潮湿状态下能起到非常优异的层间粘结作用,与传统的双层排水结构相比效果显著。

[0107]

对比例1、对比例2的抗剪强度或渗水系数有不同程度下降,表明透水粘结层41中玄武岩纤维的用量控制非常关键,只有在满足本发明30~60g/m2的洒布量前提下,才能实现层间粘结与排水双重技术效果。

[0108]

与对比例3相比,对比例4采用的常规粘结层抗剪强度虽然有近50%的提升,但与本发明实施例相比仍然有较大差距,另外,对比例4排水效果已经不能满足排水路面的技术要求,表明常规粘结层不利于层间排水。

[0109]

由上述可知,透水粘结层41能够解决传统沥青路面双层排水结构层间粘结差的问题。排水层大的空隙率能够从空间角度消解裂缝的扩展;玄武岩纤维能够提供一定的拉力阻止裂缝的发展,两者共同作用能够缓解沥青路面开裂的反射问题,优化沥青路面的全寿命周期,并提升经济、社会效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1