悬索桥锚碇机构单根可换索蜂窝管施工方法与流程

1.本发明涉及桥梁技术领域,具体为悬索桥锚碇机构单根可换索蜂窝管施工方法。

背景技术:

2.现代悬索桥主要由桥塔、锚碇、主缆、吊杆及加劲梁等部分组成,其中锚碇是悬索桥的主要承重结构,主缆通过锚碇将拉力传递给地基基础。

3.目前悬索桥工程上常用的锚固系统为预应力锚固系统,具有锚固容易、保养方便的优点,其预应力锚固筋通过压注水泥浆和管道握裹,永久锚固在锚塞体内,但是预应力筋一旦出现锈蚀后,在高应力作用下,预应力锚固筋先是一根锈断,接着就是连锁式损毁,这种预应力筋束损毁后无法更换,当预应力筋破坏达一定的束数后,将危害到大桥的正常使用,缩短悬索桥的使用寿命。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:悬索桥锚碇机构单根可换索蜂窝管施工方法,包括蜂窝管,s1、小钢管按从后锚面往前锚面由直线段

→

弧线段

→

直线段三部分分段下料,下料前,计算出各束单根小钢管的弦长、矢高、内外弧长,并根据此数据确定小钢管的下料长度;s2、弧线段在弯管机上初成型,再在加工模具上精确成型,初成型:在弯管机弯管前弯的反方向与弯管机两固定旋转的下轮同一水平面上设置一限位支架,以保证在进行圆弧弯曲时不会将圆弧弯曲过多或过少,弧线段必须严格按照设计图纸进行加工成形;s3、精确成型,弧线段加工之前,先在加工平台上根据各束单根小钢管的弦长、矢高、弧长放样出加工模具,把已经在弯管机上初成型的弯管在加工模具上微调其矢高,使得弯管段的弦长、矢高、内外弧长、弧度符合设计要求;s4、预应力管道由37根和19根规格为φ34

×

3的无缝钢管集束成正六边形蜂窝管,φ34

×

3的无缝钢管管之间采用塞焊固定成形,其中接头端必须全断面进行塞焊,其余部位每隔0.5m左右进行点焊,要防止焊接变形尤其是莲藕状变形和扭转;s5、小钢管从出厂至工件加工后进行安装有一个时间过程,蜂窝管出现表面水锈是难免的,对于外表面直接采用砂纸、钢丝刷或钢丝轮(角磨机配合使用)除锈,关键是内壁的除锈,采用比小钢管内径稍大5mm的钢丝球除锈,钢丝球带有一根长约10m的导引铁丝,以便牵拉钢丝球从钢管一端穿到另一端,每一根小钢管穿插3至5遍;s6、为了保证两根钢管的接头的顺畅,以免出现弯折,安装前先对端头蜂窝管内壁打磨成倒锥体,安装时两段钢管对中后,再采用3根φ25钢筋成等边三角形内撑;s7、当蜂窝管安装好后,在浇注混凝土之前,采取单根环氧树脂全喷涂钢绞线对各孔进行试穿钢绞线,钢绞线如果能顺畅穿过,判断孔为合格;钢绞线不是很顺畅通过的话,说明接头存在大于2mm的错台,需要把接头管打开,重新对中。

5.优选的,所述由于无缝钢管一般长6~9m,蜂窝管只能分段进行加工,采用接头钢管接长,分别制作37索和19索接头用钢板模型,用仿形切割机切割该工件,再采取卷板机加工接头钢管,在接头端三条边上中间一根小钢管作出中线标志点,钢管接头端进行对中,点焊临时固定,在两钢管接头端安装接头板以及焊接半幅接头管,复检钢管接头端对中线,焊接另外半幅接头管,接长完成。

6.优选的,所述由于无缝小钢管本身的公差以及塞焊时产生的加工误差,接头处不可避免会产生错台,为了避免蜂窝管安装接头出现大于2mm的错台,对钢绞线产生弯折作用,工件成品焊接完成后,蜂窝管接长之前必须对工件两连接端内壁进行打磨,用锥形电磨对管内壁打磨清理,并将管口打磨成倒锥状;将塞焊后的连接面打磨平整,便于接长,蜂窝管的安装主要要求就是要与相对应索股的发散方向相同,以免钢绞线受到不必要的剪力,同时钢管的安装必须达到不漏油,为了便于蜂窝管的安装定位钢支架上支撑蜂窝管的的横向型钢均比设计理论标高点低5~10mm,这就便于蜂窝管的调整。

7.优选的,所述锚碇预应力体系蜂窝管安装主要控制为测量控制,其主要取决于定位钢支架前期的加工精度以及定位节点板的精确定位,当环境温度发生变化时,主缆因热传导滞后影响温度变化较慢,而主缆外围的缠丝则随环境温度变化较快,若导入缠丝拉力未考虑大温差的影响,则可能会导致外围缠丝“松弛”或“胀断”,计算时要考虑大温差的影响,以选取合适的缠丝导入力。

8.优选的,所述在蜂窝管安装完毕,经过测量复测符合设计要求后,就着手检查钢管与定位钢支架横向型钢之间的支撑情况,对空隙比较大的加垫板进行加固,保证定位钢支架中横向型钢与蜂窝管的连接的稳定性,同时也将φ20的钢筋弯成“u”形卡住钢管与横向型钢进行焊接。

9.优选的,所述在锚下垫板安装之前,将螺旋钢筋放入钢管,用麻绳临时固定,然后再安装锚下垫板,锚下垫板采用4根∠75

×

6的等边角钢进行固定,临时固定根据与预应力钢管空间的垂直度及锚下垫板的座标点进行,并用木楔子在锚下垫板四个角处将锚垫板临时固定,锚固系统定位支架主要由两部分组成,上部定位钢支架横桥向设计10排∠10钢排架,顺桥向共4个断面,下部采用钢管支架作为支撑结构,排架间采用∠10横杆相连,其中横杆的加工和拼装精度决定了索管在z方向上的安装精度。

10.优选的,所述因蜂窝管为正六边形状,安装时无法象大口径钢管一样可以在定位钢支架上直接定位,需要加工专用的定位节点板,安装时需要测量人员对定位节点板的三维坐标测量出来,利用定位板临时固定蜂窝管,再复测蜂窝管的三维坐标,满足要求后永久固定,为了保证蜂窝管不出现漏浆和压油脂时出现漏油,必须对蜂窝管的接头密封性进行处理,除了按设计要求对蜂窝管端头处所有缝隙进行塞焊,塞焊纵向厚度为6mm外,每段蜂窝管端头至接头板之间进行满焊;同时对各接头采用环氧树脂拌制的环氧胶泥封堵或者外缠封箱胶带。

11.与现有技术相比,本发明的有益效果是:本发明为了满足后期钢绞线可更换的需要,预应力管道采取压注油脂对钢绞线进行防腐;预应力管道采取无缝小钢管,集束成蜂窝状断面;蜂窝管设计成“直线+弧线”组合,从前锚面至后锚面为直线段

→

弧线段

→

直线段,整体外观上成“瓶状”;预应力管道先在弯管机上初成型,再在加工模具上精确成型;由于无缝钢管一般

长6~9m,蜂窝管只能分段进行加工,采用接头钢管接长;无缝钢管管之间采用塞焊固定成形,其中接头端必须全断面进行塞焊,直线段每隔0.5m左右进行点焊,要防止焊接变形尤其是莲藕状变形和扭转,无缝小钢管接头精度控制为施工关键;每一束预应力蜂窝管道均与大缆合力线成不同的角度,需要加工专用的定位节点板。

附图说明

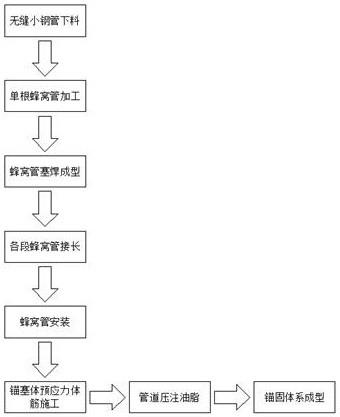

12.图1为本发明施工流程图;图2为本发明蜂窝管初成型图;图3为本发明37索管端面定位模具;图4为本发明19索管端面定位模具;图5为本发明定位模具侧面;图6为本发明37索仿形切割模具;图7为本发明19索仿形切割模板。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.请参阅图1-7,本发明提供一种技术方案:悬索桥锚碇机构单根可换索蜂窝管施工方法,包括蜂窝管,s1、小钢管按从后锚面往前锚面由直线段

→

弧线段

→

直线段三部分分段下料,下料前,计算出各束单根小钢管的弦长、矢高、内外弧长,并根据此数据确定小钢管的下料长度;s2、弧线段在弯管机上初成型,再在加工模具上精确成型,初成型:在弯管机弯管前弯的反方向与弯管机两固定旋转的下轮同一水平面上设置一限位支架,以保证在进行圆弧弯曲时不会将圆弧弯曲过多或过少,弧线段必须严格按照设计图纸进行加工成形;s3、精确成型,弧线段加工之前,先在加工平台上根据各束单根小钢管的弦长、矢高、弧长放样出加工模具,把已经在弯管机上初成型的弯管在加工模具上微调其矢高,使得弯管段的弦长、矢高、内外弧长、弧度符合设计要求;s4、预应力管道由37根和19根规格为φ34

×

3的无缝钢管集束成正六边形蜂窝管,φ34

×

3的无缝钢管管之间采用塞焊固定成形,其中接头端必须全断面进行塞焊,其余部位每隔0.5m左右进行点焊,要防止焊接变形尤其是莲藕状变形和扭转;s5、小钢管从出厂至工件加工后进行安装有一个时间过程,蜂窝管出现表面水锈是难免的,对于外表面直接采用砂纸、钢丝刷或钢丝轮(角磨机配合使用)除锈,关键是内壁的除锈,采用比小钢管内径稍大5mm的钢丝球除锈,钢丝球带有一根长约10m的导引铁丝,以便牵拉钢丝球从钢管一端穿到另一端,每一根小钢管穿插3至5遍;s6、为了保证两根钢管的接头的顺畅,以免出现弯折,安装前先对端头蜂窝管内壁打磨成倒锥体,安装时两段钢管对中后,再采用3根φ25钢筋成等边三角形内撑;

s7、当蜂窝管安装好后,在浇注混凝土之前,采取单根环氧树脂全喷涂钢绞线对各孔进行试穿钢绞线,钢绞线如果能顺畅穿过,判断孔为合格;钢绞线不是很顺畅通过的话,说明接头存在大于2mm的错台,需要把接头管打开,重新对中。

15.由于无缝钢管一般长6~9m,蜂窝管只能分段进行加工,采用接头钢管接长,分别制作37索和19索接头用钢板模型,用仿形切割机切割该工件,再采取卷板机加工接头钢管,在接头端三条边上中间一根小钢管作出中线标志点,钢管接头端进行对中,点焊临时固定,在两钢管接头端安装接头板以及焊接半幅接头管,复检钢管接头端对中线,焊接另外半幅接头管,接长完成,由于无缝小钢管本身的公差以及塞焊时产生的加工误差,接头处不可避免会产生错台,为了避免蜂窝管安装接头出现大于2mm的错台,对钢绞线产生弯折作用,工件成品焊接完成后,蜂窝管接长之前必须对工件两连接端内壁进行打磨,用锥形电磨对管内壁打磨清理,并将管口打磨成倒锥状;将塞焊后的连接面打磨平整,便于接长,蜂窝管的安装主要要求就是要与相对应索股的发散方向相同,以免钢绞线受到不必要的剪力,同时钢管的安装必须达到不漏油,为了便于蜂窝管的安装定位钢支架上支撑蜂窝管的的横向型钢均比设计理论标高点低5~10mm,这就便于蜂窝管的调整,锚碇预应力体系蜂窝管安装主要控制为测量控制,其主要取决于定位钢支架前期的加工精度以及定位节点板的精确定位,当环境温度发生变化时,主缆因热传导滞后影响温度变化较慢,而主缆外围的缠丝则随环境温度变化较快,若导入缠丝拉力未考虑大温差的影响,则可能会导致外围缠丝“松弛”或“胀断”,计算时要考虑大温差的影响,以选取合适的缠丝导入力;在蜂窝管安装完毕,经过测量复测符合设计要求后,就着手检查钢管与定位钢支架横向型钢之间的支撑情况,对空隙比较大的加垫板进行加固,保证定位钢支架中横向型钢与蜂窝管的连接的稳定性,同时也将φ20的钢筋弯成“u”形卡住钢管与横向型钢进行焊接,在锚下垫板安装之前,将螺旋钢筋放入钢管,用麻绳临时固定,然后再安装锚下垫板,锚下垫板采用4根∠75

×

6的等边角钢进行固定,临时固定根据与预应力钢管空间的垂直度及锚下垫板的座标点进行,并用木楔子在锚下垫板四个角处将锚垫板临时固定,,锚固系统定位支架主要由两部分组成,上部定位钢支架横桥向设计10排∠10钢排架,顺桥向共4个断面,下部采用钢管支架作为支撑结构,排架间采用∠10横杆相连,其中横杆的加工和拼装精度决定了索管在z方向上的安装精度,因蜂窝管为正六边形状,安装时无法象大口径钢管一样可以在定位钢支架上直接定位,需要加工专用的定位节点板,安装时需要测量人员对定位节点板的三维坐标测量出来,利用定位板临时固定蜂窝管,再复测蜂窝管的三维坐标,满足要求后永久固定,为了保证蜂窝管不出现漏浆和压油脂时出现漏油,必须对蜂窝管的接头密封性进行处理,除了按设计要求对蜂窝管端头处所有缝隙进行塞焊,塞焊纵向厚度为6mm外,每段蜂窝管端头至接头板之间进行满焊;同时对各接头采用环氧树脂拌制的环氧胶泥封堵或者外缠封箱胶带。

16.工作原理:可换索锚固体系,是一种悬索桥运营过程中把已经出现锈蚀的锚固预应力钢绞线从预应力管道中退出,重新把完好的钢绞线穿进预应力管道中,再进行张拉预应力钢绞线的工艺。避免出现悬索桥因为锚碇的锚固预应力钢绞线严重锈蚀后无法换索,当钢绞线锈蚀到一定程度后桥梁无法再继续运营的情况,从而提高悬索桥的使用寿命。目前,可换索锚固体系技术已经逐渐应用于国外悬索桥施工中,一般都是一整束进行更换,但是对悬索桥锚碇中锈蚀的钢绞线进行单根更换却是一种创新,悬索桥锚碇锚固体系的锚固

方式按钢绞线是否可换索可分为:不可换索、整束换索、单根换索。

17.锚固体系的型式不同,其受力特性也不同。锚固体系中由锚具、预应力筋、预应力管道、预应力筋防腐材料四大部分组成。防腐材料在各种锚固体系中发生的作用也不同:a、不可换索锚固体系:钢绞线张拉之后,对管道压注水泥浆,除了钢绞线两端的锚具锚固作用外,还存在钢绞线和水泥浆之间的粘结作用,二者同时发生作用把主缆拉力传递到锚体中。

18.b、可换索锚固体系:钢绞线张拉之后,对管道压注油脂防腐,仅靠钢绞线两端的锚具锚固作用把主缆拉力到传递锚体中,因此,在该种体系中,锚具较不可换索体系中的锚具要求更高,并需要设置防松装置和锚头防护帽。

19.在工厂或者现场对蜂窝管进行加工成型,先采用弯管机进行初成型,再在加工机具上精确成型,对各管的精度必须严格控制,蜂窝管安装放样采用三维坐标法;预应力钢绞线就位后应及时进行张拉,采取单端整体张拉至设计吨位;油脂压注由后锚面往前锚面(由低处往高处)进行压注,前锚面位置安排专人对注油观测孔进行观测。

20.锚塞体定位钢支架主要用于准确定位各根预应力管道的空间位置,同时又作为劲性骨架加固锚体。为保证预应力管道空间位置的精确性,利用全站仪采用三维坐标法测控每束预应力管道的空间坐标。

21.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1